(54) ИНСТРУМЕНТА.Г1ЬНЬГЙ УЗЕЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструментальный узел | 1980 |

|

SU946773A2 |

| Инструмент для поперечно-клиновой прокатки (варианты) | 2016 |

|

RU2630127C1 |

| Штамп для формования заготовок типа стакана | 1975 |

|

SU579864A3 |

| ШТАМП ДЛЯ ДИФФЕРЕНЦИАЛЬНОЙ ШТАМПОВКИ УДЛИНЕННЫХ ПОКОВОК | 1996 |

|

RU2108190C1 |

| Устройство для деформирования штучных заготовок | 1982 |

|

SU1077681A1 |

| Штамп для изготовления пружинных стопорных колец | 1988 |

|

SU1641493A1 |

| Штамп для изготовления деталей из листового материала путем гибки | 1975 |

|

SU1041191A1 |

| Способ вытяжки коробчатых изделий и устройство для его осуществления | 1977 |

|

SU741997A1 |

| Устройство для получения рифлений на внутренней поверхности цилиндрической оболочки | 2022 |

|

RU2796090C1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХИЗДЕЛИЙ | 1971 |

|

SU430932A1 |

I

Изобретение относится к обработке металлов давлением, а именно к конструкциям инструментальных узлов кузнечно-прессового оборудования.

Известен инструментальный узел для получения деталей выдавливанием, содержащий центрирующую оправку из ферромагнитного материала с установленным на ее хвостовой части электромагнитом и размещенными на ней форморбразующими элементами, состоящими из нескольких вставок, из ферромагнитного материала, контактирующих по клиновым плоскостям, параллельным оси оправки 1.

Недостатком данного устройства является недостаточно надежное крепление частей формообразующих элеА1ентов на центрирующей оправке из-за незффективното распределения в них мапогшого потока.

Целью изобретения является повьппение надежности крепления частей формообразующих элементов к центрирующей оправке, т.е. повышение надехсности работы.

Поставленная цель достигается тем, что в инструментальном узЯе, содержащем центрирующую оправку из ферромагнитного материала с установленным на ее хвостовой части электромагнитом и размещениыми на ней формообразующими элементами, состоящими из нескольких вставок из ферромагнитного материала, контактирующих по клиновым плоскостям, параллельным оеи оправки, между ферромагнитными вставками установлены вставки из неферромагнитного материала, например керамики, при этом, углы между клиновыми плоскостя10ми ферромагнитных вставок верщиной направлены к оси центрирующей оправки, а неферромагнитньк - от оси.

Вставки из неферромагнитиого материала, размещенные поочередно между частями фермо15образующего элемента, выполненных из ферромагнитного материала, переформировывают магнитный поток таким образом, что на участках центрирующей оправки, соприкасающейся с частями формообразующего элемента, возни20кают концентрации магнитного потока, что увеличивает силы взаимодействия между центрирующей оправкой и частями формообразующего элемента, и повышает надежность крепления инструментального узла. При этом боковые стороны частей формообразующего злемента и вставок выполнены н сориентирюваны так, что вставки прижаты к центрирующей оправке частями формообразующего злемента и удерживаются на ней за счет сил трения.

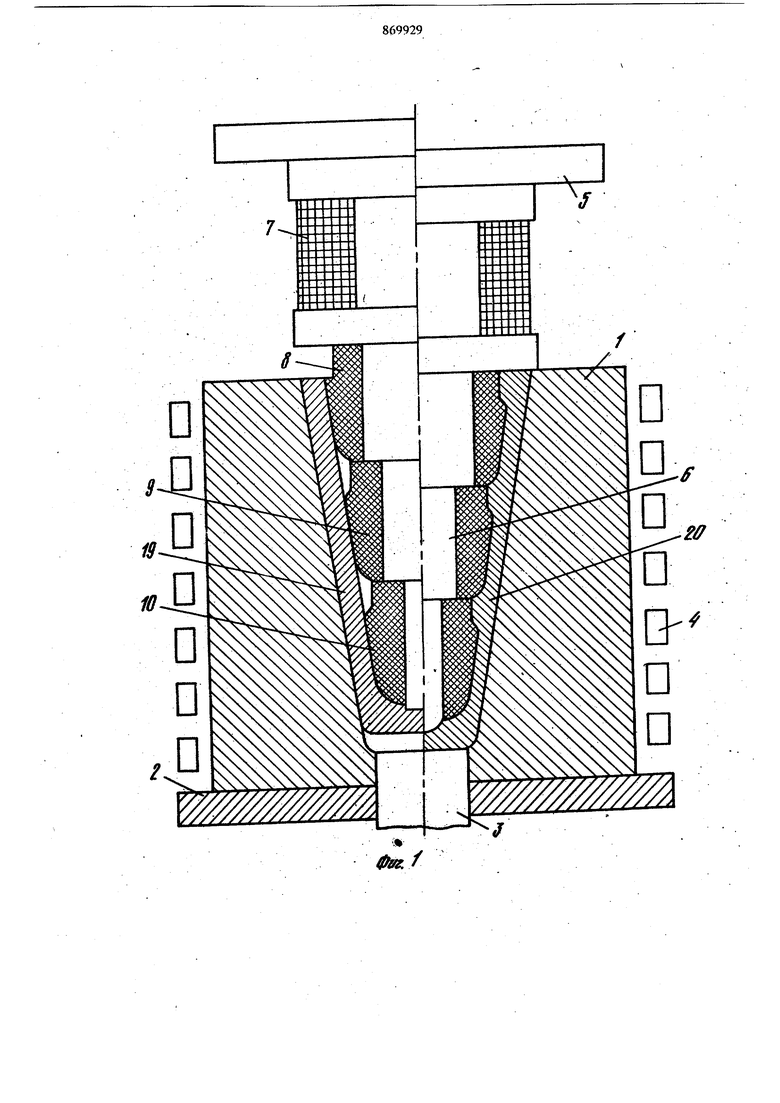

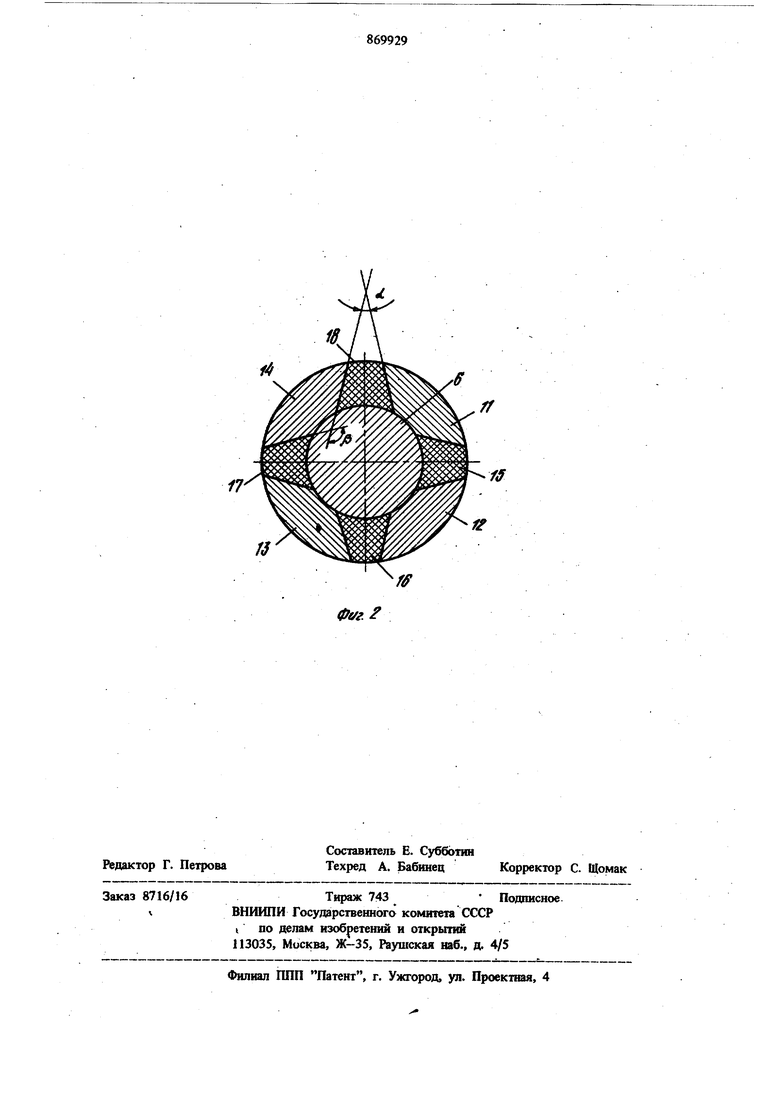

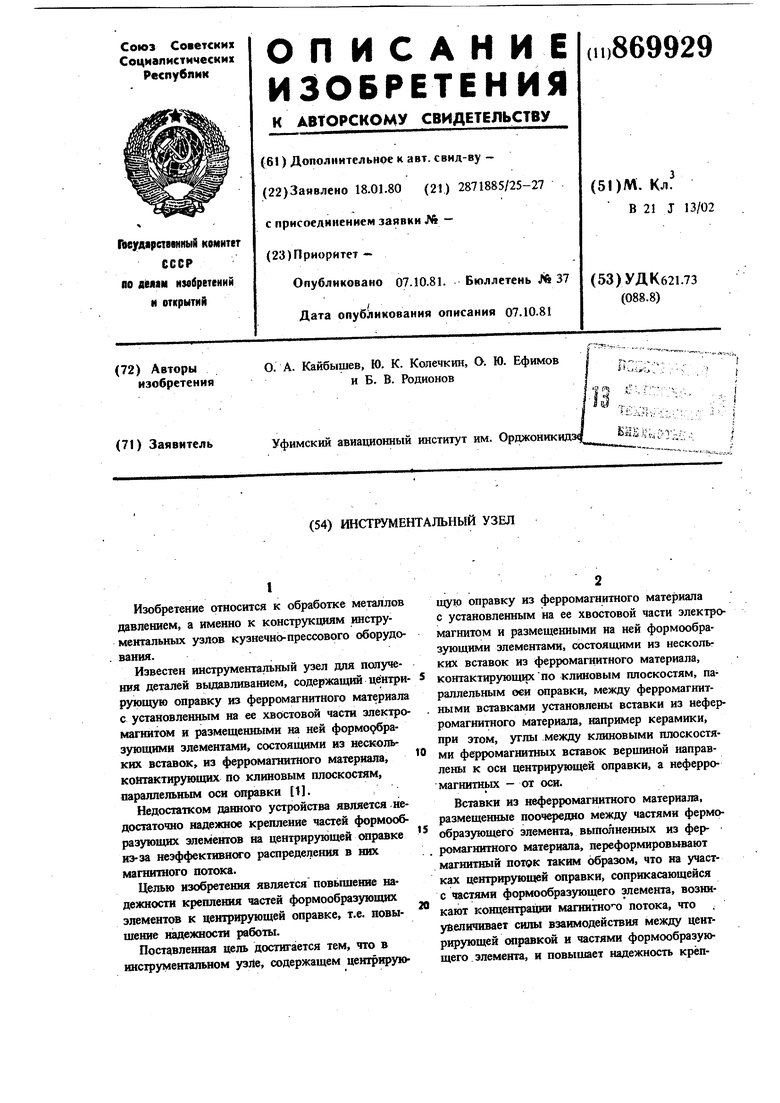

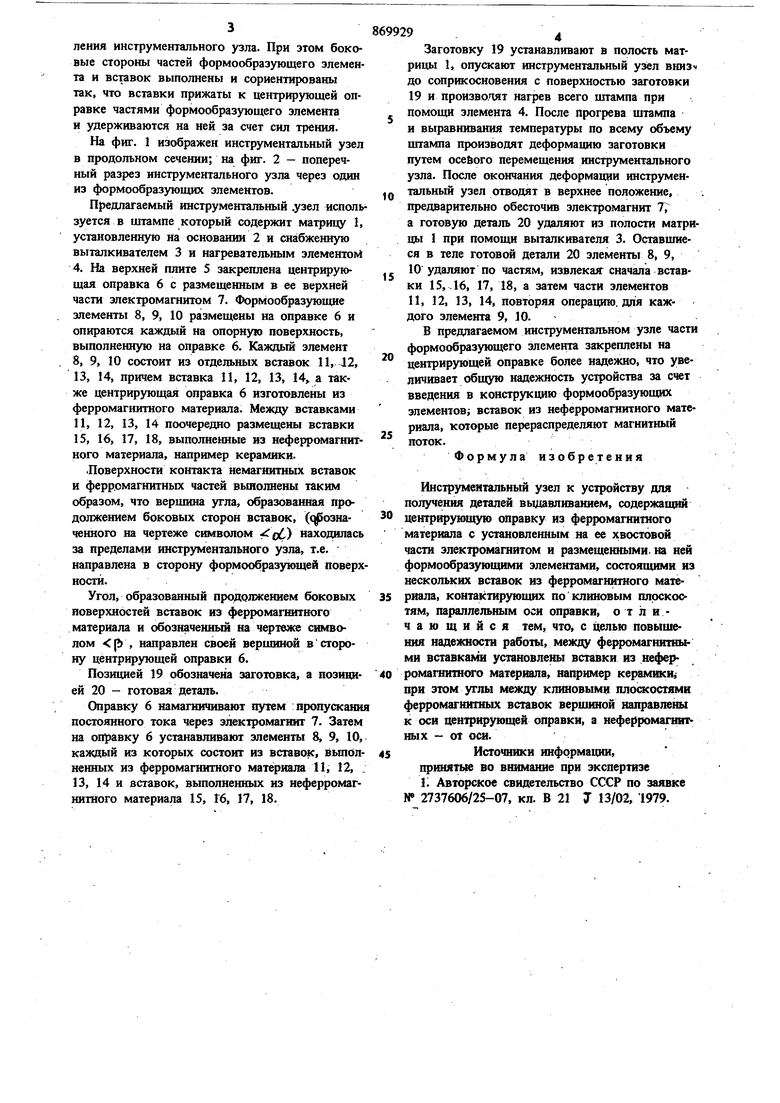

На фиг. 1 изображен инструментальный узел в продольном сечении; на фиг. 2 - поперечный разрез инструментального узла через одии из формообразующих злементов.

Предлагаемый инструментальный .узел используется в штампе который содержит матрицу 1, установленную на основании 2 и снабженную выталкивателем 3 и нагревательным злементоМ 4. На верхней плите 5 закреплена центрирующая оправка 6 с размещенным в ее верхней части электромагнитом 7. Формообразующие элементы 8, 9, 10 размещены на оправке 6 и опираются каждый на опорную поверхность, выполненную на оправке 6. Каждый элемент 8, 9, 10 состоит из отдельных вставок 11, 12, 13, 14, причем вставка 11, 12, 13, 14,. а также центрирующая оправка 6 изготовлены из ферромагнитного материала. Между вставками 11, 12, 13, 14 поочередно размещены вставки 15, 16, 17, 18, выполненные из неферромагнитного материала, например керамики.

.Поверхности контакта немагнитных вставок и ферромагнитных частей вьшолнены таким образом, что верщина угла, образованная продолжением боковых сторон вставок, ((означенного на чертеже символом сС) находилась за пределами инструментального узла, т.е. направлена в сторону формообразующей поверхности.

Угол, образованный продолжением боковых поверхностей вставок из ферромагнитного материала и обозначенный на чертеже символом |Ь , направлен своей верщиной в сторону центрирующей оправки 6.

Позицией 19 обозначена заготовка, а позицией 20 - готовая деталь.

Оправку 6 намагничивают путем : пропускани постоянного тока через электромагнит 7. Затем на оправку 6 устанавливают элементы 8, 9, 10, каждый из которых состоит из вставок, вьшолненных из ферромагнитного материал 11, 12, 13, 14 и вставок, выполненных нз неферромагнитного материала 15, Г6, 17, 18.

Заготовку 19 устанавливают в полость матрицы 1, опускают инструментальный узел вниз ч до соприкосновения с поверхностью заготовки 19 и пронзво.гщт нагрев всего щтампа при помощи злемента 4. После прогрева штампа и выравнивания температуры по всему объему щтампа производят деформацию заготовки путем осейого перемещения инструментального узла. После окончания деформации инструмен0 тальный узел отводят в верхнее положение, предварительно обесточив электромагнит 7, а готовую деталь 20 удаляют из полости матрицы 1 при помощи выталкивателя 3. Оставпшеся в теле готовой детали 20 элементы 8, 9, 10 удаляют по частям, извлекая сначала вставки 15,. 16, 17, 18, а затем части элементов 11, 12, 13, 14, повторяя операцию, для каждого элемента 9, 10.

В предлагаемом инструментальном узле части формообразующего злемента закреплены на центрирующей оправке более надежно, что увеличивает общую надежность устройства за счет введения в конструкцию формообразующих элементов вставок из неферромагнитного материала, которые перераспределяют магнитный поток.

Формула изобретения

Инструментальный узел к устройству для получения деталей выдавливанием, содержащий центрирующую оправку из ферромагнитного материала с установленным на ее хвостовой части электромагнитом и размещенными, на ней формообразующими элементами, состоящими из нескольких вставок из ферромагнитного мате5 риала, контактирующих по клиновым плоскостям, параллельным оси оправки, от л и чающийся тем, что, с целью повыщения надежности работы, между ферромагнитными вставками установлены вставки из нефер0 ромагшгшого материала, например керамики при этом углы между клиновыми плоскостями ферромагнитных вставок вершиной направлены к оси центрирующей оправки, а неферромагнитных - ot оси.

Источники информации,

принятые во внимание при экспертизе i; Авторское свидетельство СССР по заявке № 2737606/25-07, кл. В 21 Т 13/02, 1979.

1

IS

Фг/г.

Авторы

Даты

1981-10-07—Публикация

1980-01-18—Подача