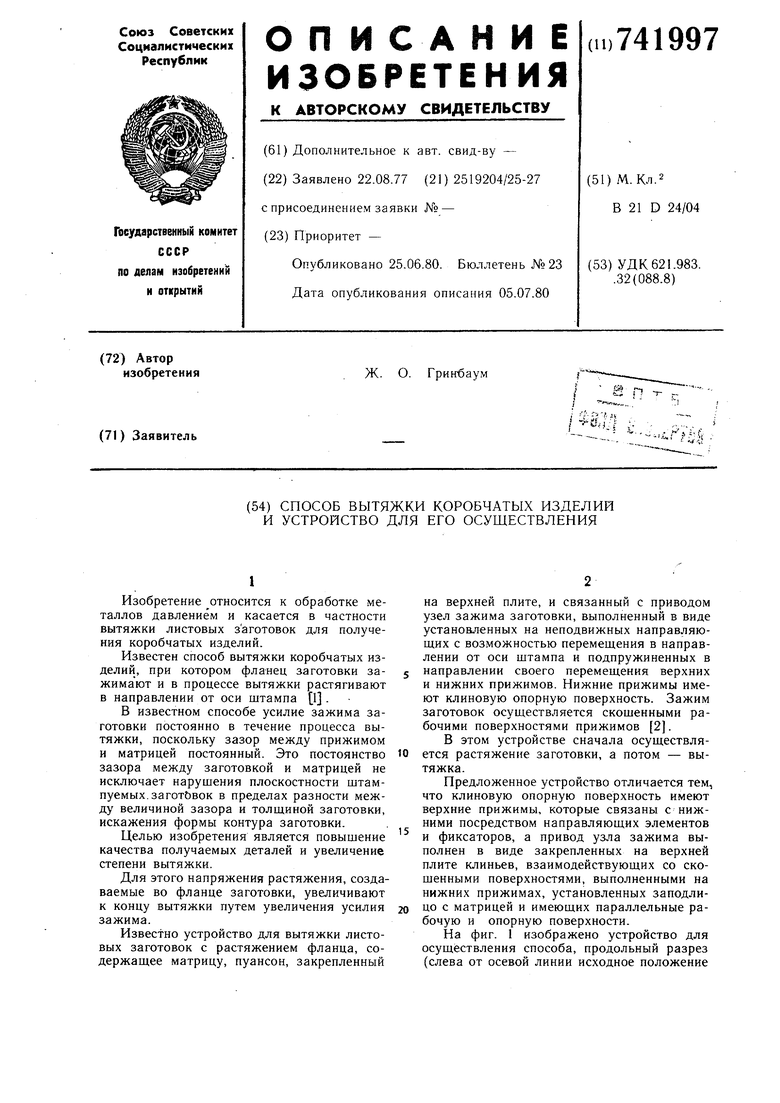

Изобретение относится к обработке металлов давлением и касается в частности вытяжки листовых заготовок для получения коробчатых изделий. Известен способ вытяжки коробчатых изделий, при котором фланец заготовки зажимают и в процессе вытяжки растягивают в направлении от оси штампа 1 . В известном способе усилие зажима заготовки постоянно в течение процесса вытяжки, поскольку зазор между прижимом и матрицей постоянный. Это постоянство зазора между заготовкой и матрицей не исключает нарушения плоскостности штампуемых, заготовок в пределах разности между величиной зазора и толщиной заготовки, искажения формы контура заготовки. Целью изобретения является повышение качества получаемых деталей и увеличение степени вытяжки. Для этого напряжения растяжения, создаваемые во фланце заготовки, увеличивают к концу вытяжки путем увеличения усилия зажима. Известно устройство для вытяжки листовых заготовок с растяжением фланца, содержащее матрицу, пуансон, закрепленный на верхней плите, и связанный с приводом узел зажима заготовки, выполненный в виде установленных на неподвижных направляющих с возможностью перемещения в направлении от оси штампа и подпружиненных в направлении своего перемещения верхних и нижних прижимов. Нижние прижимы имеют клиновую опорную поверхность. Зажим заготовок осуществляется скощенными рабочими поверхностями прижимов 2. В этом устройстве сначала осуществляется растяжение заготовки, а потом - вытяжка. Предложенное устройство отличается тем, что клиновую опорную поверхность имеют верхние прижимы, которые связаны с нижними посредством направляющих элементов и фиксаторов, а привод узла зажима выполнен в виде закрепленных на верхней плите клиньев, взаимодействующих со скощенными поверхностями, выполненными на нижних прижимах, установленных заподлицо с матрицей и имеющих параллельные рабочую и опорную поверхности. На фиг. 1 изображено устройство для осуществления способа, продольный разрез (слева от осевой линии исходное положение

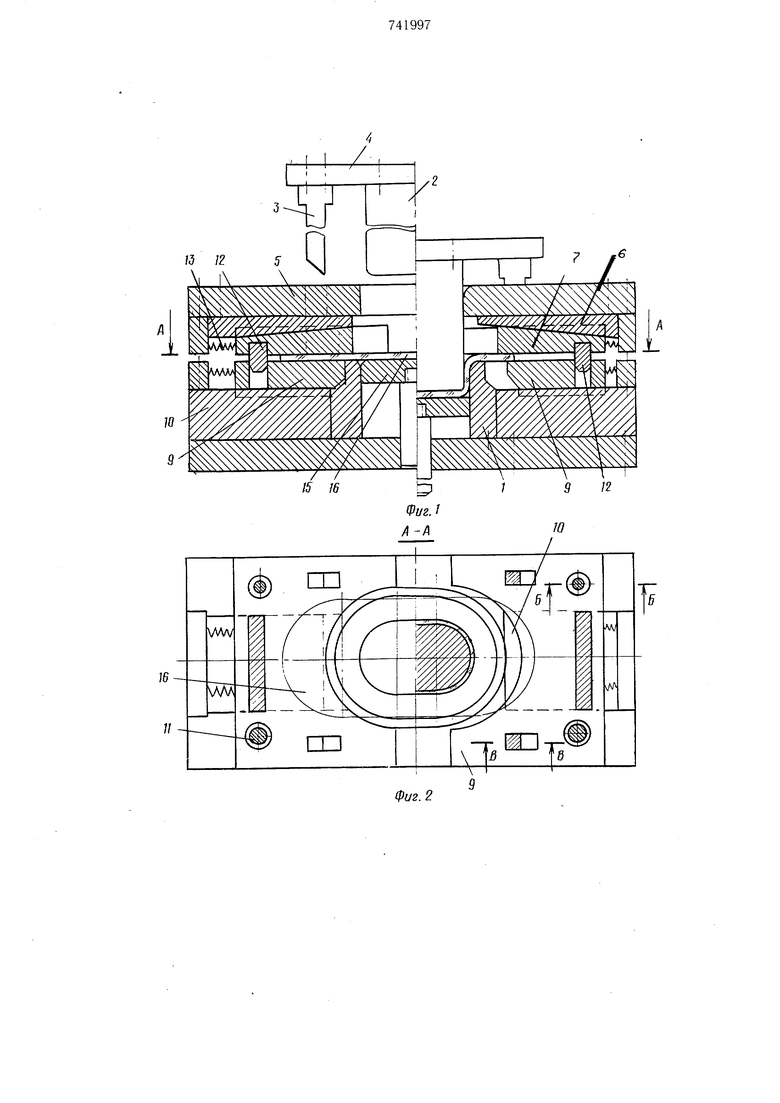

устройства, справа - рабочее положение); на фиг. 2 поперечный разрез устройства А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4- - разрез В-В на фиг. 2; на фиг. 5 - вид по стрелке Г на фиг. 1; на фиг. 6 - разрез Д-Д на фиг. 5.

Устройство, предназначенное для работы на прессе двойного действия, содержит матрицу 1, пуансон 2 и клинья 3, прикрепленные к плите 4, подвешиваемой к внутреннему ползуну пресса.

К наружному ползуну пресса крепится плита 5, к которой прикреплена направляющая плита 6, сопрягаемая с верхними прижимами 7 по наклонной поверхности, подъем которой направлен к центру устройства. Прижимы 7 имеют окна 8, предназначенные для прохода клиньев 3 при их взаимодействии с нижними прижимами 9, установленными на направляющей плите 10. Прижимы 7 и 9 центрируются один с другим при помощи направляющих элементов 11, а для передачи движения от нижних прижимов к верхним служат фиксаторы 12.

Прижимы выполнены в. виде полуколец, каждое из которых подпружинено в направлении своего перемещения пружиной 13, служащей для возврата прижимов в исходное положение при снятии с них нагрузки. Пружины также необходимы для обеспечения плавности рабочего хода полуколец.

Для ограничения перемещения верхних прижимов служат ступенчатые винты 14, установленные в продолговатых пазах прижимов, для выталкивания изделия - выталкиватель 15.

Заготовка 16 имеет форму плоского овала.

Для осуществления способа заготовку 16 укладывают на матрицу 1 и нижние прижимы 9. Затем при .ходе наружного ползуна пресса вниз заготовку зажимают между прижимами 7 и 9 (см. фиг. 1). При этом прижимы сопрягаются между собой в начале с помощью направляющих элементов 11, а затем и фиксаторов 12.

При ходе внутреннего ползуна пресса осуществляют вытяжку изделия пуансоном 2 воздействуя в то же время клиньями 3 на нижние прижимы 9, приводя их в движение. Последние благодаря замкам 12 будут синхронно перемещать и верхние прижимы 7. При этом, от действия пуансона фланец 3ai-oTOBKH будет перемещаться к центру устройства, а от действия клиньев прижимы будут принудительно перемещаться в противоположном движению фланцев направлении.

При движении прижимов зазор между ними будет уменьщаться поскольку верхние прижимы, перемещаясь по наклонной поверх ности направляющей плиты 6, будуТсближаться с нижними прижимами (полукольцами). Это приведет к нарастанию усилия

прижима фланца заготовки по ходу вытяжки. Фланец заготовки с одной стороны подвергается действию пуансона, а с другой - прижимов, что вызывает появления в нем растягивающих напряжений, увеличивающихся к концу вытяжки. Это позволяет при натянутом фланце из 1ежать складкообразования, что важно при вытяжке крупных тонколистовых изделий.

При обратном ходе процесса первым уйдет его внутренний ползун, а с ним и плита 4 вместе с пуансоном 2 и клиньями 3. Затем сойдет наружный ползун в.месте с плитой 5 и связанными с ней направляющей плитой 6 и верхними прижимами (полукольцами) 7.

При этом верхние и нижние прижимы освобождаются от взаимной связи по направляющим элементам 11 и фиксаторам 12 и под действием выпрямляющихся пружин 13 возвращаются в исходное положение: нижние - до упора в тело матрицы, верхние - до упора в ступенчатые винты 14. Изделие удаляют из полости матрицы выталкивателем 15.

Формула изобретения

S1. Способ вытяжки коробчатых изделий

J щтампе, при котором фланец заготовки зажимают и в процессе вытяжки растягивают в направлении от оси щтампа, отличающийся тем, что, с целью повыщения качества получаемых деталей и увеличения степени вытяжки, напряжения растяжения создаваемых во фланце заготовки, увеличивают к концу вытяжки путем увеличения усилия зажима.

2. Устройство для осуществления способа

5 по п. 1, содержащее матрицу, пуансон, закрепленный на верхней плите, и связанный с приводом узел зажима заготовки, выполненный в виде установленных на неподвижных направляющих с возможностью перемещения в направлении от оси щтампа и подпружиненных в направлении своего перемещения верхних и нижних прижимов, одни из которых имеют клиновую опорную поверхность с подъемом к оси щтампа, отличающееся тем, что клиновую опорную поj верхность имеют верхние прижимы, которые связаны; с нижними посредством направляющих элементов и фиксаторов, а привод узла зажима выполнен в виде закрепленных на верхней плите клиньев, взаимодействующих со скощенными поверхностями, выпол0 ненны.ми на нижних прижимах, установленных заподлицо с матрицей и имеющих параллельные рабочую и опорную поверхности.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 182668, кл. В 21 D 24/00, 1963.

2.Авторское свидетельство СССР

№ 204301, кл. В 21 D 24/04, 1966 (прототип).

и

, (Риг.З

ФигЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для вытяжки полых изделий | 1990 |

|

SU1773533A1 |

| Штамп для двухпереходной вытяжки | 1982 |

|

SU1053929A1 |

| СПОСОБ ФОРМОВКИ ЛИСТОВОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2036041C1 |

| Штамп для пульсирующей вытяжки | 1986 |

|

SU1362540A1 |

| Штамп для формовки | 1980 |

|

SU912339A1 |

| Штамп для вытяжки крупногабаритных изделий | 1977 |

|

SU677789A2 |

| УНИВЕРСАЛЬНЫЙ ВЫТЯЖНОЙ ШТАМП | 1992 |

|

RU2025170C1 |

| Комбинированный штамп для выполнения разделительных и формообразующих операций на прессах двойного действия | 1981 |

|

SU958014A1 |

| Штамп для глубокой вытяжки полых изделий | 1981 |

|

SU980899A1 |

| Устройство для штамповки полых изделий из листовых заготовок | 1983 |

|

SU1119755A1 |

ЛД

Авторы

Даты

1980-06-25—Публикация

1977-08-22—Подача