Изобретение относится к обработке металлов давлением и может использоваться при производстве поковок типа тел вращения.

Известен способ изготовления ступенчатых цилиндрических изделий путем поперечной прокатки предварительно сформованной заготовки валками с клиновыми калибрами с целью компенсации утяжки торцов изделий и повышения их точности и обеспечения экономии металла, где в качестве предварительно сформованной заготовки используют заготовку с выпуклыми торцами (патент № SU 456669, МПК5 B21Н 1/18, 15.01.1975).

Недостатком данного способа является увеличение трудоемкости за счет необходимости применения дополнительного оборудования.

Известен инструмент для поперечно-клиновой прокатки круглых заготовок, содержащий основание и клиновые деформирующие элементы с сопряженными между собой поверхностями, наклоненными под острыми углами к плоскости основания и направлению рабочей подачи инструмента, а также калибрующие инструменты, с целью уменьшения размеров концевых отходов при прокате изделий с большими перепадами по диаметру по мере удаления от зоны начала деформации деформирующие поверхности выполнены с уменьшением угла наклона к направлению подачи инструмента и одновременным увеличением угла наклона к плоскости основания (патент № SU 470344, МПК В21Н 1/18. 15.05.1975).

Недостатком данного инструмента является сложность его изготовления.

Наиболее близким по совокупности существенных признаков к заявляемому техническому решению является инструмент для поперечно-клиновой прокатки, содержащий основание с расположенным на его поверхности формообразующим клиновым элементом и осадочными планками с наклонными деформирующими поверхностями, расположенными симметрично относительно оси клинового элемента по направлению прокатки перед формообразующим клиновым элементом параллельно его оси, при этом деформирующая поверхность осадочных планок выполнена с заходным и калибрующим участками, а угол наклона поверхности выполнен переменным, имеющим минимальное значение на заходном участке осадочной планки и максимальное значение на калибрующем участке (патент № SU 710738, МПК5 В21Н 1/18, 25.01.1980).

Расположение осадочных планок параллельно оси клинового элемента, минимальные значения углов наклона заходного участка, а также наличие участка для калибровки приводит к неэффективности работы инструмента, т.к. в конце цикла прокатки дефектные концы удаляются в отход и нет необходимости их калибровать в начале процесса. Кроме того, наличие вышеперечисленных признаков влечет за собой увеличение длины инструмента и соответственно это приведет к удорожанию оборудования (стана поперечной клиновой прокатки и инструмента). Все вышеперечисленные признаки снижают технологичность процесса, что приводит к увеличению затрат на изготовление изделия и инструмента.

Была поставлена задача: повысить технологичность инструмента, обеспечивающая снижение затрат на изготовление самого инструмента, а также снижение норм расхода металла на заготовку.

Указанная задача решается тем, что в инструменте для поперечно-клиновой прокатки, содержащем основание с расположенным на его поверхности формообразующим клиновым элементом и вставки с деформирующими планками с наклонными поверхностями, расположенными симметрично относительно оси клинового элемента по направлению прокатки перед формообразующим клиновым элементом, формообразующий клиновой элемент выполнен с направляющими дорожками, а деформирующие планки выполнены с обратным клином относительно клинового элемента, при этом угол наклона их поверхностей постоянный.

По второму варианту формообразующий клиновой элемент выполнен с направляющими дорожками, а деформирующие планки выполнены отдельно от вставок и имеют обратный клин относительно клинового элемента, при этом угол наклона их поверхностей постоянный.

По третьему варианту формообразующий клиновой элемент выполнен с направляющими дорожками, заходная часть которых состыкована с деформирующими планками вставок, а деформирующие планки выполнены с обратным клином относительно клинового элемента, при этом угол наклона их поверхностей постоянный.

По четвертому варианту деформирующие планки выполнены отдельно от вставок и имеют обратный клин относительно клинового элемента, при этом угол наклона их поверхностей постоянный, кроме того, формообразующий клиновой элемент выполнен с направляющими дорожками, заходная часть которых состыкована с деформирующими планками.

Вставки крепятся к основанию разъемным соединением, а между вставками установлен сменный вкладыш, выполненный с элементом фиксации.

По второму и четвертому вариантам деформирующие планки также крепятся к основанию посредством резьбового соединения. Вставки и деформирующие планки фиксируются посредством прижимных планок. На вставках выполнены выступы с насечками глубиной от 0,8 до 1,2 мм. Между подошвами вставок и деформирующих планок и основанием расположена регулировочная пластина.

Технический результат заключается в повышении технологичности инструмента, а именно в снижении затрат на изготовление самого инструмента, а также снижение норм расхода металла на заготовку и достигается за счет того, что деформирующие планки выполнены с обратным клином относительно клинового элемента, при этом угол наклона их поверхностей постоянный. Такое расположение деформирующих планок позволяет получить конусы на торцах заготовок, что, в свою очередь, уменьшает отход металла. Отсутствие на деформирующих планках заходных и калибрующих участков, а также наличие прижимных планок значительно уменьшают габариты инструмента, что ведет к экономии дорогостоящей инструментальной стали.

По второму и четвертому вариантам выполнение деформирующих планок отдельно от вставок позволяет изготавливать вставки из обычной стали, не расходуя дорогостоящую инструментальную сталь.

По третьему варианту выполнение формообразующего клинового элемента с направляющими дорожками, заходная часть которых состыкована с деформирующими планками вставок позволяет уменьшить габариты инструмента, что ведет к экономии дорогостоящей инструментальной стали.

Зависимые пункты формулы также направлены на получение технического результата, кроме того, они улучшают ремонтопригодность инструмента, что повышают технологичность инструмента. Таким образом, технический результат достигнут.

Анализ известных технических решений, проведенный по научно-технической и патентной документации, показал, что совокупность существенных признаков заявляемого технического решения не известна из уровня техники, следовательно, оно соответствует условиям патентоспособности изобретения - «изобретательский уровень» и «новизна».

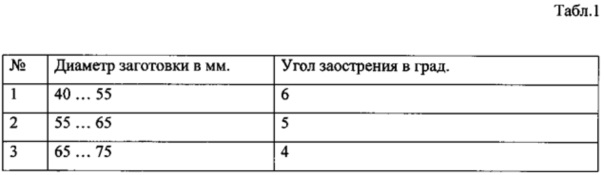

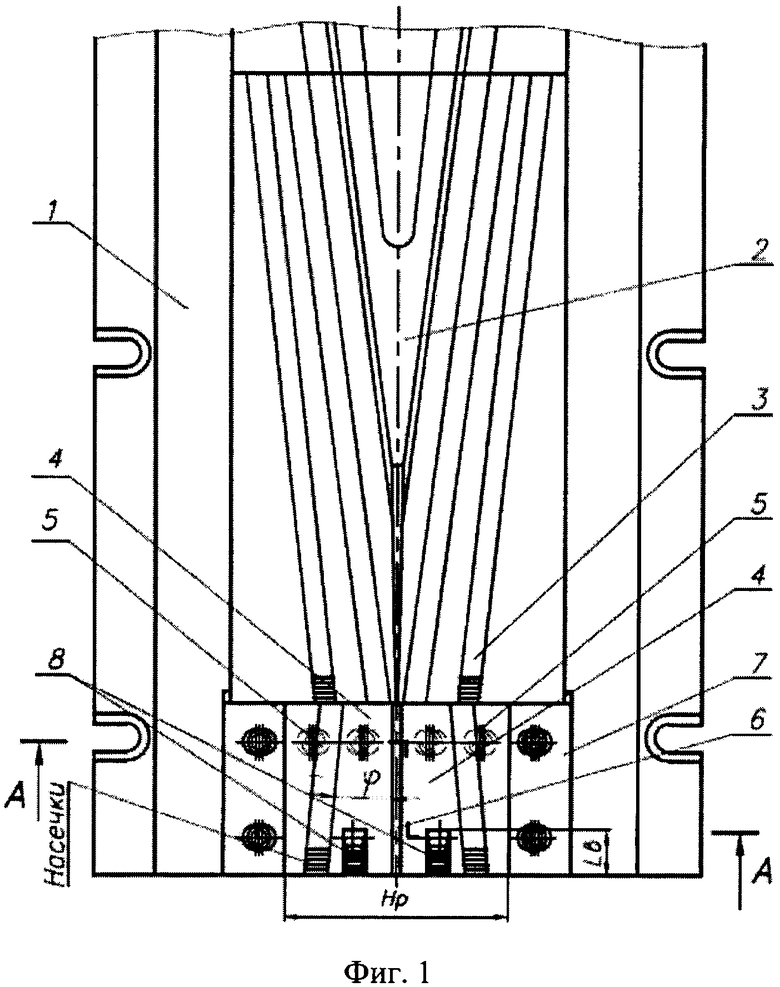

Заявляемый инструмент для поперечно-клиновой прокатки иллюстрируется на чертежах:

фиг. 1 - инструмент для поперечно-клиновой прокатки (вариант 1);

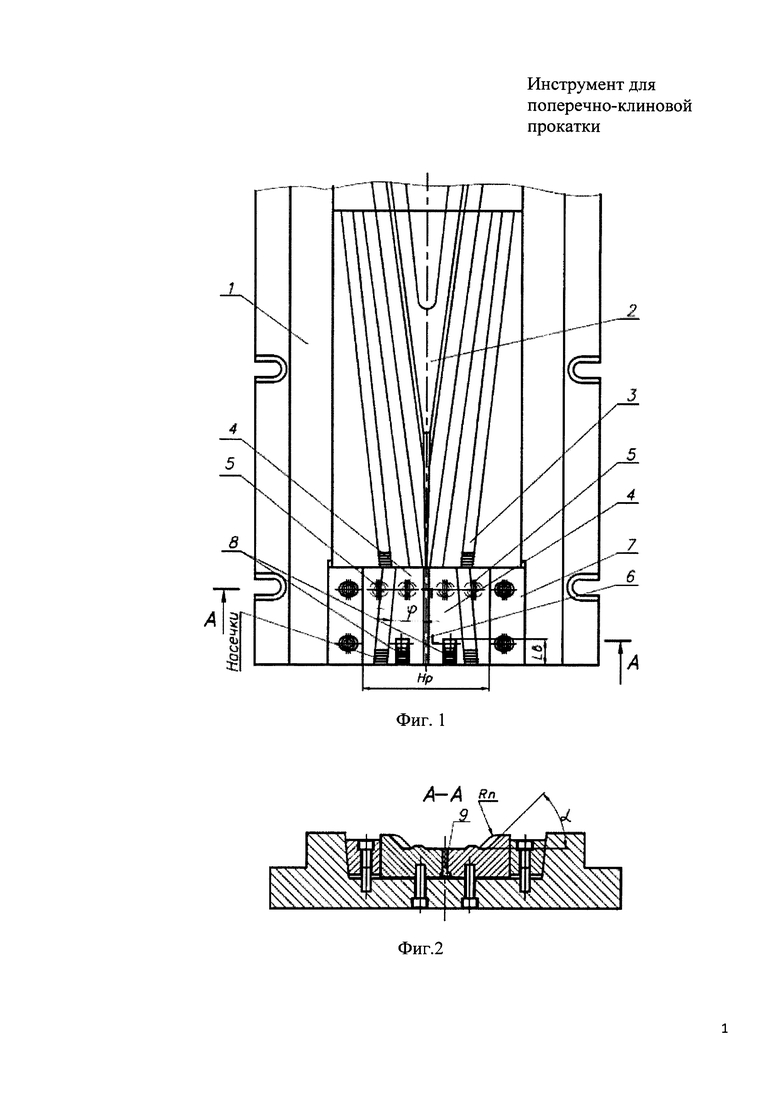

фиг. 2 - сечение А-А на фиг. 1

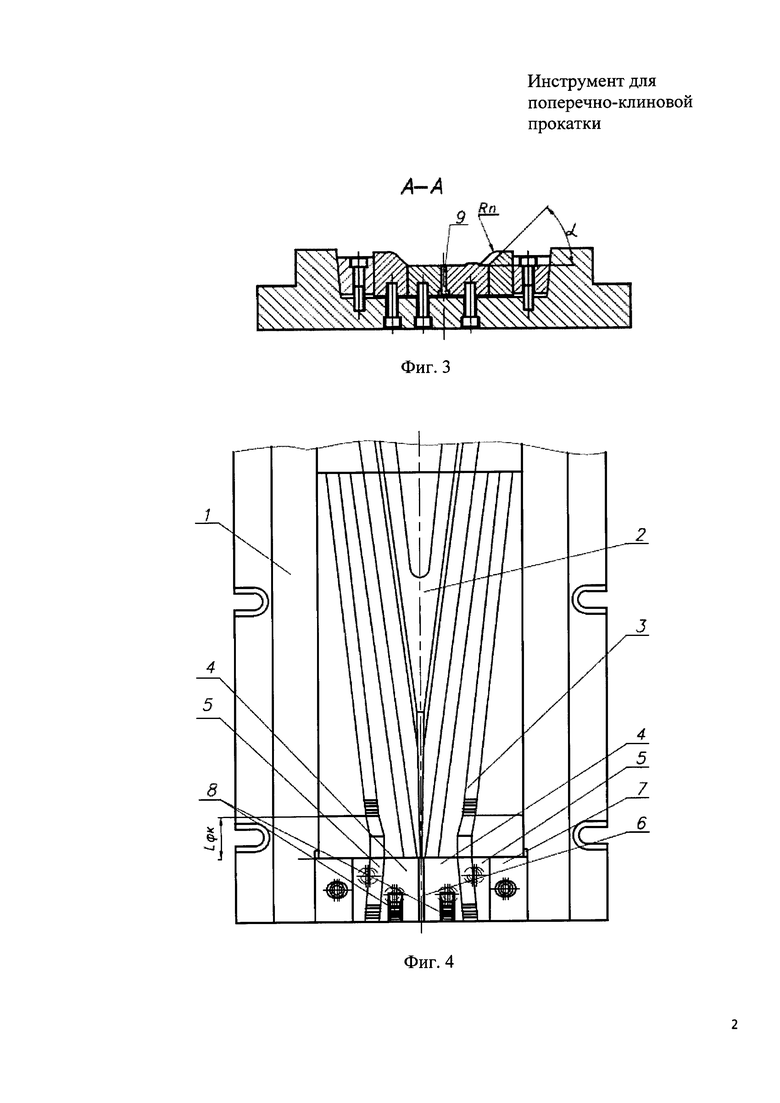

фиг. 3 - инструмент для поперечно-клиновой прокатки (вариант 2, 4);

фиг. 4 - инструмент для поперечно-клиновой прокатки (вариант 3,4);

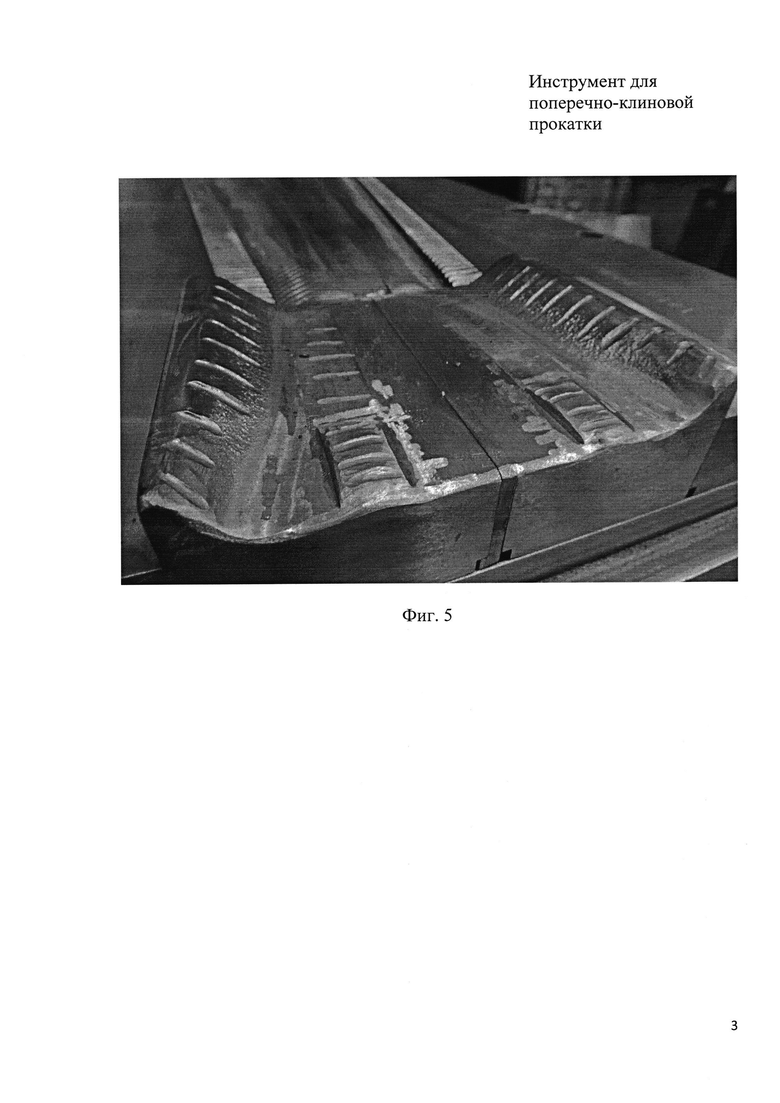

фиг. 5 - фотография действующего инструмента для поперечно-клиновой прокатки.

Инструмент для поперечно-клиновой прокатки содержит основание 1 с расположенным на его поверхности формообразующим клиновым элементом 2 с направляющими дорожками 3, обеспечивающими стабильную прокатку заготовок, и вставки 4 с деформирующими планками 5.

Вставки 4 и деформирующие планки 5 расположены перед основным формообразующим клиновым элементом 2 параллельно относительно оси инструмента. Длину вставки 4 и деформирующих планок 5 выбирают такой, чтобы заготовка на ней совершила не менее 1,5 полуоборотов, что позволить получить эффективный обжим торцов заготовки под «конус». Между вставками 4 установлен сменный вкладыш 6, выполненный с элементом фиксации, позволяющий регулировать расстояние Hp по мере износа деформирующих планок 5. Толщина вкладыша 6 определяется по формуле:

S=s1-hизн, где

S - толщина вкладыша;

s1 - первоначальная толщина вкладыша;

hизн - величина износа вставок с двух сторон.

Вставки 4 и деформирующие планки 5 крепятся к основанию 1 разъемным соединением (резьбовым). Вставки 4, деформирующие планки 5 и сменный вкладыш 6 фиксируются на основании посредством прижимных планок 7, которые крепятся к основанию 1 резьбовым соединением.

Использование прижимных планок 7 позволяет сэкономить дорогую инструментальную сталь, так как планки выполнены из обычный стали.

На вставках 4 выполнены выступы 8 с насечками глубиной от 0,8 до 1,2 мм. Длина выступа 8 выбирается так, чтобы заготовка на ней совершила не менее 0,5 полуоборота, что позволит гарантированно вращать заготовку в начале вставки 4. Между вставками 4, деформирующими планками 5 и основанием 1 расположена регулировочная пластина 9, позволяющая изменить высоту вставок 4 и деформирующих планок 5. Типоразмер толщины регулировочной пластины 9 находится в интервалах от 0,5 до 2,0 мм.

Деформирующие планки 5 расположены симметрично относительно оси инструмента и выполнены с наклонными поверхностями и обратным клином относительно клинового элемента 2 с углом заострения ϕ. Угол заострения ϕ выбирают по таблице 1 в зависимости от диаметра исходной заготовки. Угол заострения выбран с учетом запаса устойчивости от проскальзывания при прокатке.

Деформирующие планки 5 выполнены без заходных и калибровочных участков, что позволяет уменьшить длину инструмента поперечно-клиновой прокатки. Верхняя часть деформирующих планок 5 выполнена с переменным радиусом сопряжения Rп в пределах от 3,0 до 6,0 мм, а на их наклонных поверхностях, имеющих постоянный угол наклона α, равный 45°, выполнены насечки глубиной от 1,2 до 1,9 мм. Насечки выполнены параллельно оси прокатки, позволяющие стабильно вращать заготовку при формировании конусов на ее торцах.

По второму варианту деформирующие планки 5 выполнены отдельно от вставок 4 и имеют обратный клин относительно клинового элемента 2, при этом угол наклона их поверхностей постоянный.

По третьему варианту заходная часть направляющих дорожек 3 клинового элемента 2 состыкована с деформирующими планками 5 вставок 4. Данное исполнение позволяет уменьшить длину инструмента, что ведет к экономии дорогостоящей инструментальной стали.

По четвертому варианту деформирующие планки 5 выполнены отдельно от вставок 4, заходная часть направляющих дорожек 3 состыкована с деформирующими планками 5.

Пример конкретного изготовления поковки пальца шарнира грузового автомобиля из стали 40Х, ГОСТ 4543-71.

Вес поковки после горячей прокатки и объемной штамповки - 1,9 кг. Прокатка заготовок производится на стане поперечно-клиновой прокатки, модель ЛПВ 8012, производитель АМТ-инжиниринг, г. Минск.

До внедрения прокатка заготовок производилась без позиции обратных клиньев деформирующих планок 5.

Исходная заготовка до начала прокатки: ∅ 60 мм и длина - 114 мм, вес заготовки - 2,529 кг, норма расхода - 2,611 кг, вес концевых отходов - 0,49 кг. При осуществлении прокатки с использованием деформирующих планок 5 с обратным клином берется исходная заготовка ∅ 60 мм и длиной 105 мм, вес заготовки - 2,329 кг, норма расхода - 2,377 кг, вес концевых отходов - 0,292 кг. Экономия металла по норме расхода на единицу поковки составляет 0,233 кг, снижение нормы расхода на 9%.

При осуществлении поперечно-клиновой прокатки используются два инструмента, расположенные один над другим навстречу друг другу. Исходная заготовка подается в рабочую зону стана поперечно-клиновой прокатки на «ось прокатки» и располагается поперек заходной части инструмента. Для придания вращательного движения заготовке в этой зоне инструмента имеются выступы 8, выполненные с неглубокими насечками и деформирующие планки 5 с наклонными поверхностями с обратным клином. Инструментам сообщается встречное поступательное движение. В начале процесса прокатки выступы 8 и деформирующие планки 5 внедряются в заготовку с диаметрально противоположных сторон, вызывают ее вращение и происходит перемещение металла с образованием конусов на торцах заготовки. В последующем формообразующие клиновые элементы 2 внедряются в заготовку и продолжают вызывать ее вращение с образованием кольцевых канавок. Далее кольцевые канавки заготовки расширяются за счет раскатывания металла наклонными гранями формообразующих клиновых элементов 2 инструментов, происходит перемещение избыточных объемов металла в осевом направлении, профилирование и удлинение заготовки. В результате прокатки заготовка приобретает негативный профиль инструмента. На заключительной стадии прокатки (на выходе инструмента) осуществляют калибровку профиля и ножами, установленными по обе стороны инструмента (на чертеже не показано), отрезают избыток металла от окончательно прокатанного изделия. Поперечно-клиновой прокаткой получают как готовые изделия, так и прокатанные заготовки (полуфабрикаты) под штамповку.

Заявляемый инструмент для поперечно-клиновой прокатки может быть изготовлен на стандартном оборудовании из известных материалов с использованием известных технологий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для поперечно-клиновой прокатки | 1978 |

|

SU710738A1 |

| Инструмент для поперечно-клиновой прокатки заготовок многогранного профиля | 1990 |

|

SU1803241A1 |

| Инструмент для поперечно-клиновой прокатки | 1987 |

|

SU1479186A1 |

| Устройство для поперечно-клиновой прокатки | 1988 |

|

SU1553235A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕНТЫ ИЗ ПРОКАТА | 1992 |

|

RU2021065C1 |

| Валок для холодной поперечно-клиновой прокатки | 1979 |

|

SU946751A1 |

| Инструмент для поперечно-клиновой прокатки заготовок многогранного профиля | 1988 |

|

SU1602598A1 |

| Инструмент для поперечно-клиновойпРОКАТКи | 1979 |

|

SU821001A1 |

| Устройство для поперечно-клиновой прокатки | 1980 |

|

SU969388A1 |

| Инструмент для поперечно-клиновой прокатки | 1978 |

|

SU740367A1 |

Полезная модель относится к инструменту для поперечно-клиновой прокатки. Инструмент содержит основание с расположенным на его поверхности формообразующим клиновым элементом и вставки с деформирующими планками с наклонными поверхностями, расположенными симметрично относительно оси клинового элемента по направлению прокатки перед формообразующим клиновым элементом. Формообразующий клиновой элемент выполнен с направляющими дорожками. Деформирующие планки выполнены с обратным клином относительно клинового элемента. В результате: снижаются затраты на изготовление инструмента. 4 н. и 20 з.п. ф-лы, 5 ил.

1. Инструмент для поперечно-клиновой прокатки, содержащий основание с расположенным на его поверхности формообразующим клиновым элементом, вставки с деформирующими планками с наклонными поверхностями, расположенными симметрично относительно оси клинового элемента по направлению прокатки перед формообразующим клиновым элементом, отличающийся тем, что формообразующий клиновой элемент выполнен с направляющими дорожками, а деформирующие планки выполнены с обратным клином относительно клинового элемента и с постоянным углом наклона их поверхностей.

2. Инструмент по п. 1, отличающийся тем, что вставки крепятся к основанию разъемным соединением.

3. Инструмент по п. 1, отличающийся тем, что между вставками установлен сменный вкладыш, выполненный с элементом фиксации.

4. Инструмент по п. 1, отличающийся тем, что вставки фиксируются посредством прижимных планок.

5. Инструмент по п. 1, отличающийся тем, что на вставках выполнены выступы с насечками глубиной от 0,8 до 1,2 мм.

6. Инструмент по п. 1, отличающийся тем, что между подошвой вставок и основанием расположена регулировочная пластина.

7. Инструмент для поперечно-клиновой прокатки, содержащий основание с расположенным на его поверхности формообразующим клиновым элементом, вставки с деформирующими планками с наклонными поверхностями, расположенными симметрично относительно оси клинового элемента по направлению прокатки перед формообразующим клиновым элементом, отличающийся тем, что формообразующий клиновой элемент выполнен с направляющими дорожками, а деформирующие планки выполнены отдельно от вставок с постоянным углом наклона их поверхностей и имеют обратный клин относительно клинового элемента.

8. Инструмент по п. 7, отличающийся тем, что вставки и деформирующие планки крепятся к основанию разъемным соединением.

9. Инструмент по п. 7, отличающийся тем, что между вставками установлен сменный вкладыш, выполненный с элементом фиксации.

10. Инструмент по п. 7, отличающийся тем, что вставки и деформирующие планки фиксируются посредством прижимных планок.

11. Инструмент по п. 7, отличающийся тем, что на вставках выполнены выступы с насечками глубиной от 0,8 до 1,2 мм.

12. Инструмент по п. 7, отличающийся тем, что между подошвами вставок и деформирующих планок и основанием расположена регулировочная пластина.

13. Инструмент для поперечно-клиновой прокатки, содержащий основание с расположенным на его поверхности формообразующим клиновым элементом, вставки с деформирующими планками с наклонными поверхностями, расположенными симметрично относительно оси клинового элемента по направлению прокатки перед формообразующим клиновым элементом, отличающийся тем, что деформирующие планки выполнены с обратным клином относительно клинового элемента и постоянным углом наклона их поверхностей, при этом формообразующий клиновой элемент выполнен с направляющими дорожками, заходная часть которых состыкована с деформирующими планками вставок.

14. Инструмент по п. 13, отличающийся тем, что вставки крепятся к основанию разъемным соединением.

15. Инструмент по п. 13, отличающийся тем, что между вставками установлен сменный вкладыш, выполненный с элементом фиксации.

16. Инструмент по п. 13, отличающийся тем, что вставки фиксируются посредством прижимных планок.

17. Инструмент по п. 13, отличающийся тем, что на вставках выполнены выступы с насечками глубиной от 0,8 до 1,2 мм.

18. Инструмент по п. 13, отличающийся тем, что между подошвой вставок и основанием расположена регулировочная пластина.

19. Инструмент для поперечно-клиновой прокатки, содержащий основание с расположенным на его поверхности формообразующим клиновым элементом, вставки с деформирующими планками с наклонными поверхностями, расположенными симметрично относительно оси клинового элемента по направлению прокатки перед формообразующим клиновым элементом, отличающийся тем, что деформирующие планки выполнены отдельно от вставок с постоянным углом наклона их поверхностей и имеют обратный клин относительно клинового элемента, при этом формообразующий клиновой элемент выполнен с направляющими дорожками, заходная часть которых состыкована с деформирующими планками.

20. Инструмент по п. 19, отличающийся тем, что вставки и деформирующие планки крепятся к основанию разъемным соединением.

21. Инструмент по п. 19, отличающийся тем, что между вставками установлен сменный вкладыш, выполненный с элементом фиксации.

22. Инструмент по п. 19, отличающийся тем, что вставки и деформирующие планки фиксируются посредством прижимных планок.

23. Инструмент по п. 19, отличающийся тем, что на вставках выполнены выступы с насечками глубиной от 0,8 до 1,2 мм.

24. Инструмент по п. 19, отличающийся тем, что между подошвами вставок и деформирующих планок и основанием расположена регулировочная пластина.

| Инструмент для поперечно-клиновой прокатки | 1978 |

|

SU710738A1 |

| Устройство для поперечно-клиновой прокатки | 1977 |

|

SU793687A1 |

| Инструмент для поперечно-клино-ВОй пРОКАТКи пОлыХ СТупЕНчАТыХ из-дЕлий | 1979 |

|

SU852422A1 |

| Устройство для поперечно-клиновойпРОКАТКи | 1979 |

|

SU821002A1 |

| Инструмент для поперечно-клиновой прокатки | 1976 |

|

SU617139A1 |

| WO 9202318 A1, 20.02.1992. | |||

Авторы

Даты

2017-09-05—Публикация

2016-09-15—Подача