(54) УСТРОЙСТВО ДЛЯ СМАЗКИ ПРЕССУЮЩЕГО ПОРШНЯ И КАМЕРЫ ПРЕССОВАНИЯ МАШИНЫ ЛИТЬЯ ПОД

. Изобретение относится к литейному производству, в частности к литью под давлением.

По основному авт. св. № 555984 известно устройство для смазки прессующего поршня и камеры прессования машины литья под давлением, которое содержит плунжерный насос с возвратной прузшной, соединенный на входе с резервуаром для смазки, а на выходе - с рабочей полостью камеры прессования, подпружиненный регулируемый упор, расположенный соосно плунжерному насосу и жестко связанный при зтом со штокоМ прессукицего поршня. В указанном устройстве плунжерный насос размещен по отношению к упору со стороны, прети воположиой камере прессования, а в задней части камеры прессования на внутренней поверхности ее выполнены эксцентрично относительно оси камеры кольцевые смазочные канавки с радиусом, меньшим радиуса внутренней полости камеры прессования, при этом ДАВЛЕНИЕМ

максимальная глубина смазочных канавок в} 1полнена равной 0,1-0,5 разности диаметров прессукйцего поршня и штока 1.

Недостатками известного устройства являются: низкая эффективность смазки прессующей пары, обусловленная испарением и. выгоранием смазки в период, предшествующий запрессовке расплава, пониженная надежность устteройства, вызванная возникновением при работе устройства несбалансированных статических и динамических нагрузок, обусловлен шх асимметричным расположением плунжерного насоса относитель45но штока. V

Целью изобретения является повышение эффективности процесса смазки.

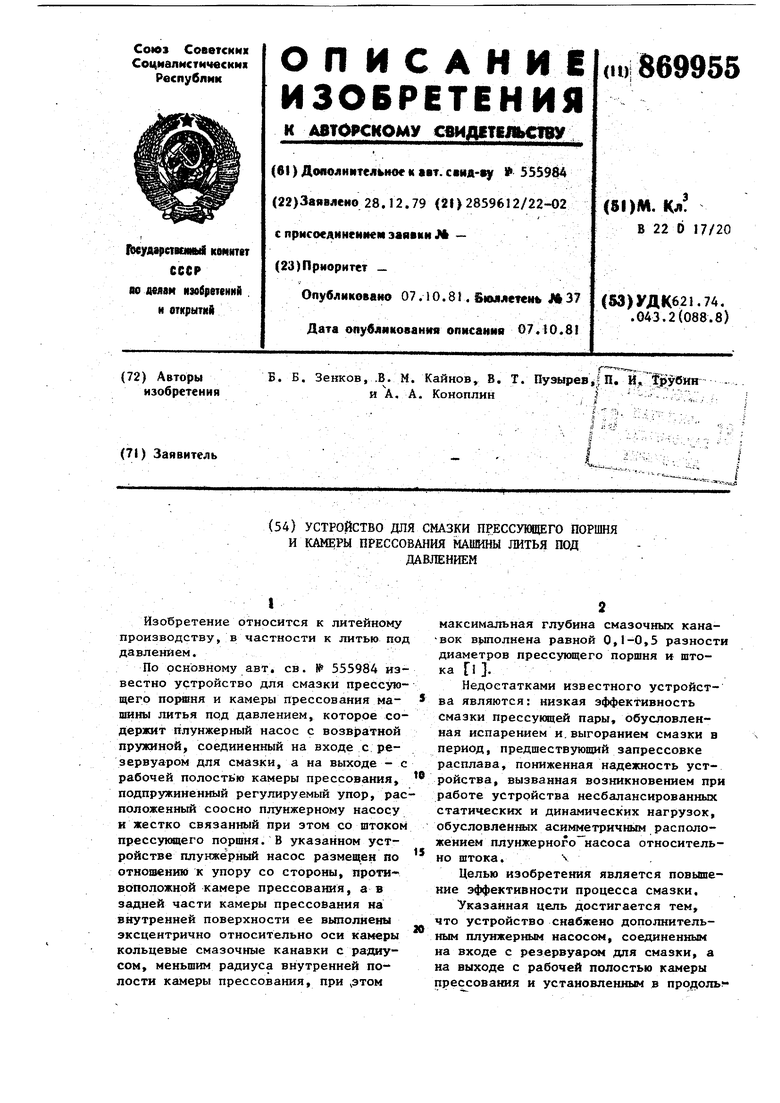

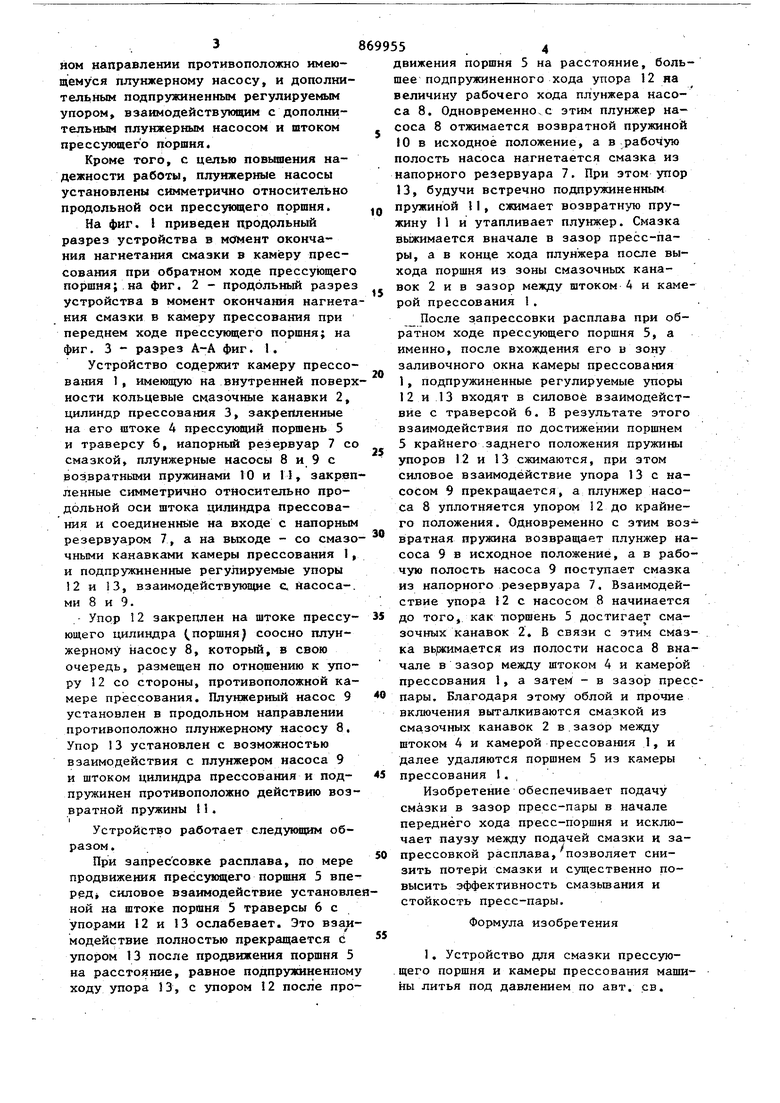

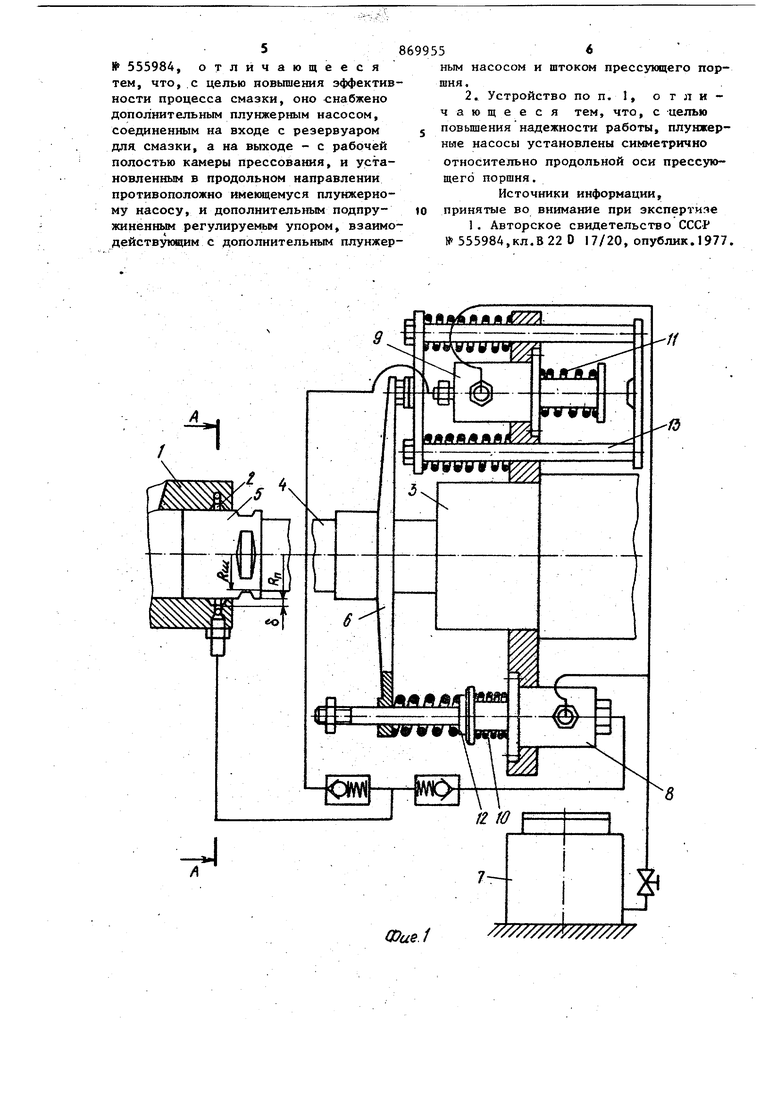

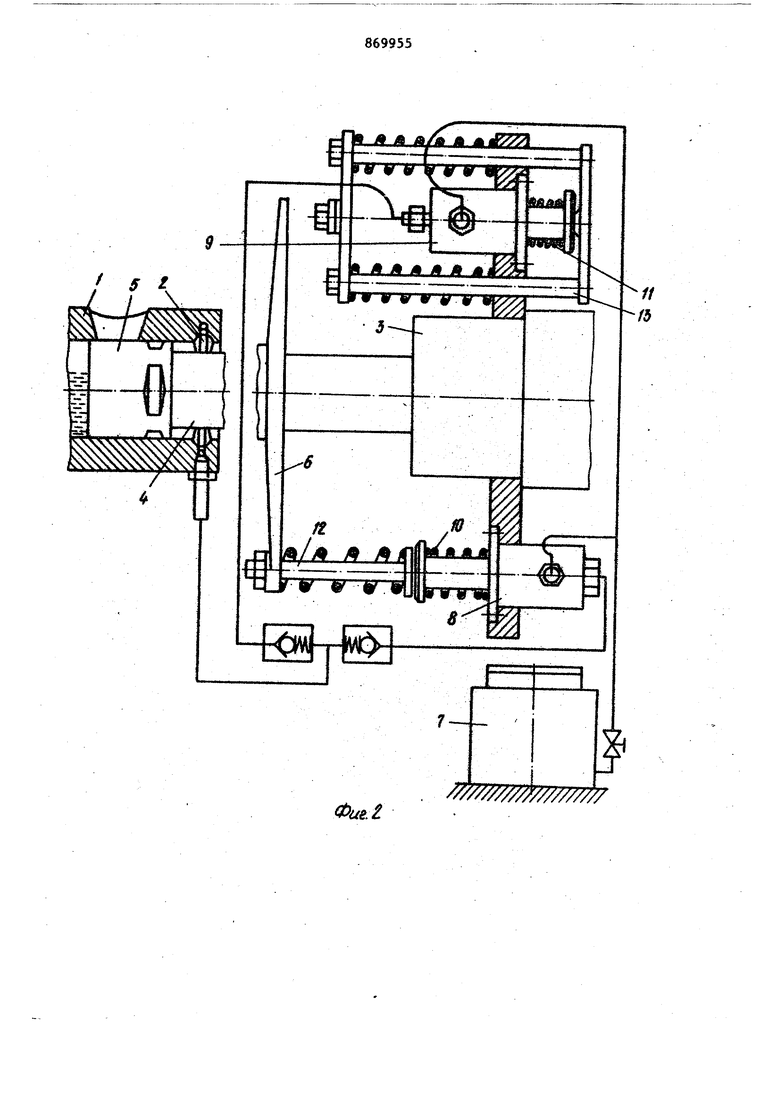

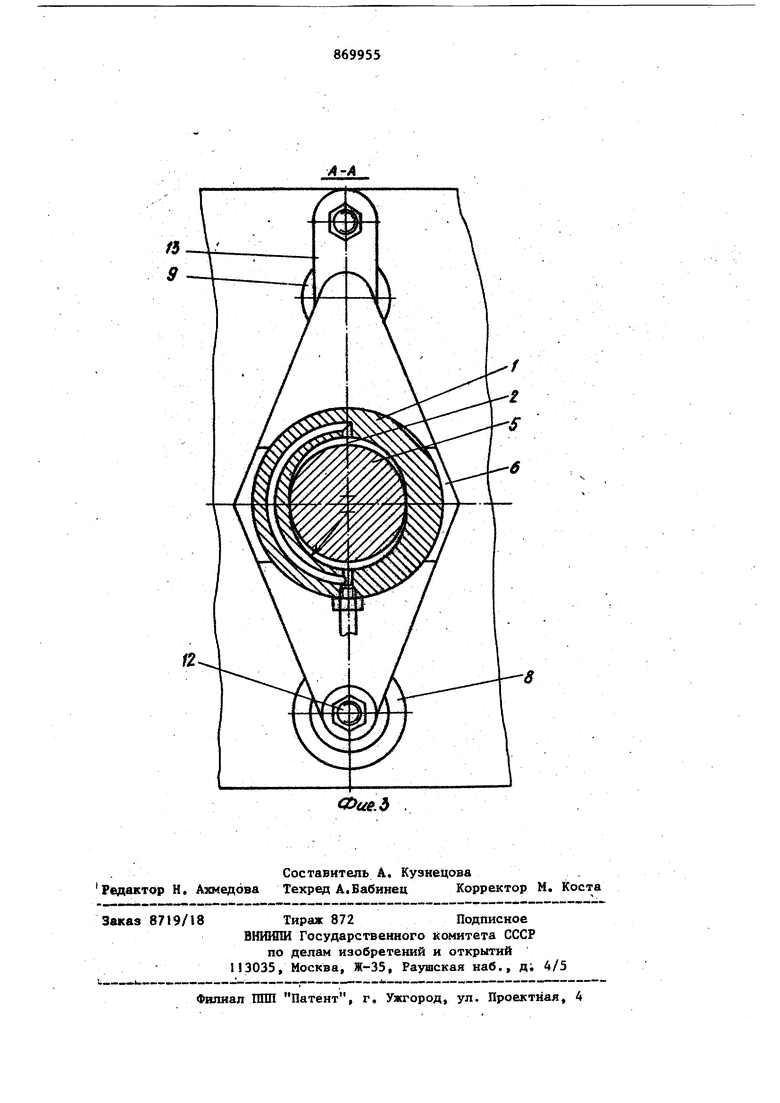

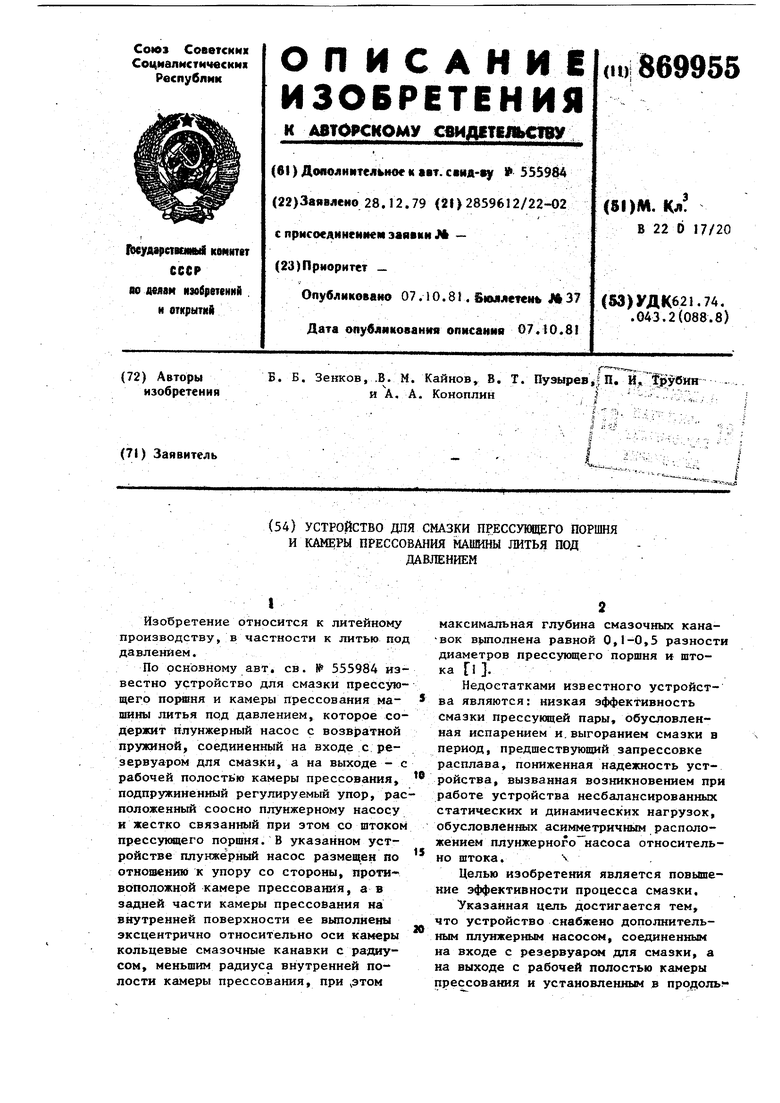

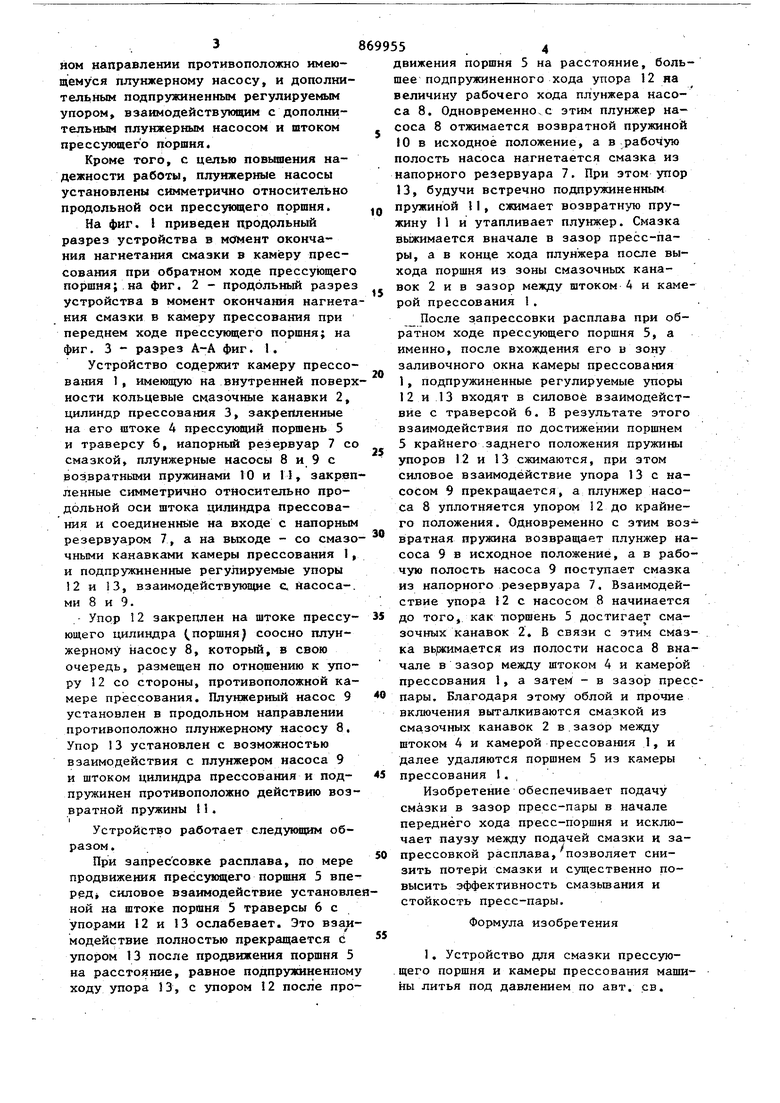

Указанная цель достигается тем, что устройство снабжено дополнитель20ным плунжерным насосом, соединенным на входе с резервуарсж для смазки, а на выходе с рабочей полостью камеры прессования и установленным в продоль ном направлении противоположно имеющемуся плунжерному насосу, и дополнительным подпружиненным регулируемым упором взаимодействующим с дополнительиьм плунжерным насосом и штоком прессующего поршня. Кроме того, с целью повышения надежности работы, плунжерные насосы установлены симметрично относительно продольной оси прессукмдего поршня. На фиг. I приведен продольный разрез устройства в момент окончания нагнетания смазки в камеру прессования при обратном ходе прессующего поршня; на фиг. 2 - продольный разрез устройства в момент окончания нагнета ния смазки в камеру прессования при переднем ходе прессующего поршня; на фиг. 3 - разрез А-А фиг. 1. Устройство содержит камеру прессования 1, имеющую на внутренней поверх ности кольцевые смазочные канавки 2, цилиндр прессования 3, закрепленные на его штоке 4 прессующий поршень 5 и траверсу 6, напорный резервуар 7 со смазкой, плунжерные насосы 8 и 9 с возвратными пружинами 10 и И, закреп ленные симметрично относительно продольной оси штока цилиндра прессования и соединенные на входе с напорным резервуаром 7, а на выходе - со смазо чными канавками камеры прессования 1, и подпружиненные регулируемые упоры 2 и 13, взаимодействующие с насоса-, ми 8 и 9. Упор 12 закреплен на штоке прессующего цилиндра (поршня) соосно плунжерному насосу 8, который, в свою очередь, размещен по отношению к упору 12 со стороны, противоположной камере прессования. Плунжерный насос 9 установлен в продольном направлении противоположно плунжерному насосу 8. Упор 3 установлен с возможностью взаимодействия с плунжером насоса 9 и штоком цилиндра прессования и подпружинен противоположно действию возвратной пружины 11. | Устройство работает следующем образом. При запрессовке расплава, по мере продвижения прессующего поршня 5 вперед силовое взаимодействие установле ной на штоке поршня 5 траверсы 6с упорами 12 и 13 ослабевает. Это взаимодействие полностью прекращается и упором 13 после продвижения поршня 5 на расстояние, равное подпружиненному ходу упора 13, с упором 12 после провижения поршня 5 на расстояние, большее подпружиненного хода упора 12 на величину рабочего хода плунжера насоса 8. Одновременно.с этим плунжер насоса 8 отжимается возвратной пружиной 10 в исходное положение, а в рабочую полость насоса нагнетается смазка из напорного резервуара 7. При этом упор 13, будучи встречно подпружиненным пружиной II, сжимает возвратную пружину 11 и утапливает плунжер. Смазка выжимается вначале в зазор пресс-пары, а в конце хода плунжера после выхода поршня из зоны смазочных канавок 2 и в зазор между штоком 4 и камерой прессования I. После запрессовки расплава при обратном ходе прессующего поршня 5, а именно, после вхождения его в зону заливочного окна камеры прессования 1, подпружиненные регулируемые упоры 12 и 13 входят в силовое взаимодействие с траверсой 6. В результате этого взаимодействия по достижении поршнем 5 крайнего заднего положения пружины упоров 12 и 13 сжимаются, при зтом силовое взаимодействие упора 13 с насосом 9 прекращается, а плунжер насоса 8 уплотняется упором 12 до крайнего положения. Одновременно с зтим возвратная пружина возвращает плунжер насоса 9 в исходное положение, а в рабочую полость насоса 9 поступает смазка из напорного резервуара 7. Взаимодействие упора 12с насосом 8 начинается до того, как поршень 5 достигает смазочных Канавок 2. В связи с зтим смазка вьршмается из полости насоса 8 вначале в зазор между штоком 4 и камерой прессования 1, а затем - в зазор пресспары. Благодаря этому облой и прочие включения выталкиваются смазкой из смазочных канавок 2 в зазор между штоком 4 и камерой прессования 1, и далее удаляются поршнем 5 из камеры прессования 1. Изобретение обеспечивает подачу смазки в зазор пресс-пары в начале переднего хода пресс-поршня и исключает паузу между подачей смазки и запрессовкой расплава, позволяет снизить потери смазки и существенно повысить эффективность смазьшания и стойкость пресс-пары. Формула изобретения 1. Устройство для смазки прессующего поршня и камеры прессования машины литья под давлением по авт. св.

8 555984, отличающееся тем, что, с целью повьпиения эффектив ности процесса смазки, оно снабжено дополнительным плунжерным насосом, соединенным на входе с резервуаром для смазки, а на выходе - с рабочей полостью камеры прессования, и установленным в продольном направлении противоположно имеющемуся плунжерному насосу, и дополнительным подпружиненным регулируемым упором, взаимо действующим с дополнительным плунжер

699556

ным насосом и штоком прессующего поршня.

2. Устройство по п. 1, отличающееся тем, что, с целью , повышения надежности работы, плунжернме насосы установлены симметрично относительно продольной оси прессующего поршня.

Источники информации, 10 принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 555984,кл.В22 D 17/20, опублик. 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для смазки прессующего поршня и камеры прессования машины литья под давлением | 1982 |

|

SU1053959A1 |

| Устройство для смазки прессующего поршня и камеры прессования машины литья под давлением | 1975 |

|

SU555984A1 |

| Устройство для смазки прессующего поршня машины литья под давлением | 1983 |

|

SU1118480A1 |

| Устройство для обдува и смазки пресс-формы и прессующего поршня машины литья под давлением | 1981 |

|

SU1033257A1 |

| Дозатор | 1990 |

|

SU1720639A1 |

| Устройство для смазки камеры прессования и прессующего поршня машины литья под давлением | 1979 |

|

SU865509A1 |

| Узел прессования машины литья под давлением | 1982 |

|

SU1026944A1 |

| МОБИЛЬНЫЙ ИМПУЛЬСНЫЙ ПИТАТЕЛЬ | 2003 |

|

RU2245485C1 |

| Устройство для автоматической смазки | 1986 |

|

SU1442316A1 |

| Плунжерный насос | 1987 |

|

SU1481463A1 |

,

///////// /////////

Фие.1

ШЩШШШ7

0Utt

Авторы

Даты

1981-10-07—Публикация

1979-12-28—Подача