И;гобу)етение относится к литейному промаводству, а именно, к литью под давлением на горизонтальных холоднокамерных машинах.

Известно устройство для смазки пресс-форм111, состоящее из форсунок, 5 напорного резервуара, трубопроводов и систег.1ы управления 1.

Наиболее близким к изобретению по технической сущности и достигаемому результату 51вляется устройство 10 для смазки прессующего поршня машины литья под давлением, содержащее поршневой насос, подающий по трубопроводам смазку к форсункам, установлен тым Haj камере. прессован 1я, на внутренней jj Поверхности которой выполнены кольцевые канавки. В поршневой насос масло поступает из бачка. Насос работает под действ.ием сжатого воздуха, поступающего из магистрали через распределитель. Распределитель и насос вклю- чается в работу при открытии клапана штангой, связанной со штоком пресс4юрмы 2 . ,

Известное устройство позволяет , автоматизировать процесс смазки. Од- 25 нако оно характеризуется слолшостью системы управления, согласующей его работу с работой машины литья под давлением и потреблением энергии сжатого воздуха из внешних пневмосистем. 30 Кроме того, устройство не обеспечи. вает смазки пресс-формы.

Целью изобретения является упрощение устройства и уменьшение энергозатрат. . 35

Указанная цель достигается тем, что устройство.для обдува и смазки, содержащее поршневой насос с, бачком, для смазки, связанным с форсунками, установленными иа камере прессования, на поверхности которой выполнены кольцевые смазочные канавки, цилиндр прессования и систему управления, снабжено дополнительной форсункой для обдува и смазки пресс-формы и пневматическим цилиндром, шток которого ч5 жестко связан со штоком цилиндра прессования, при этомштоковая полосгЬ; пневматического цилиндра соединена трубопроводом со штоковой полостью поршневого насоса, а поршневая по- 50 лость - с форсункой для обдува и смазки пресс-формы.

Кроме того, форсунки, установленные на камере прессования, снабжены подпружиненными обратными клапанами, 55 взаимодействующими с прессующим порш-.

нем.

ч .

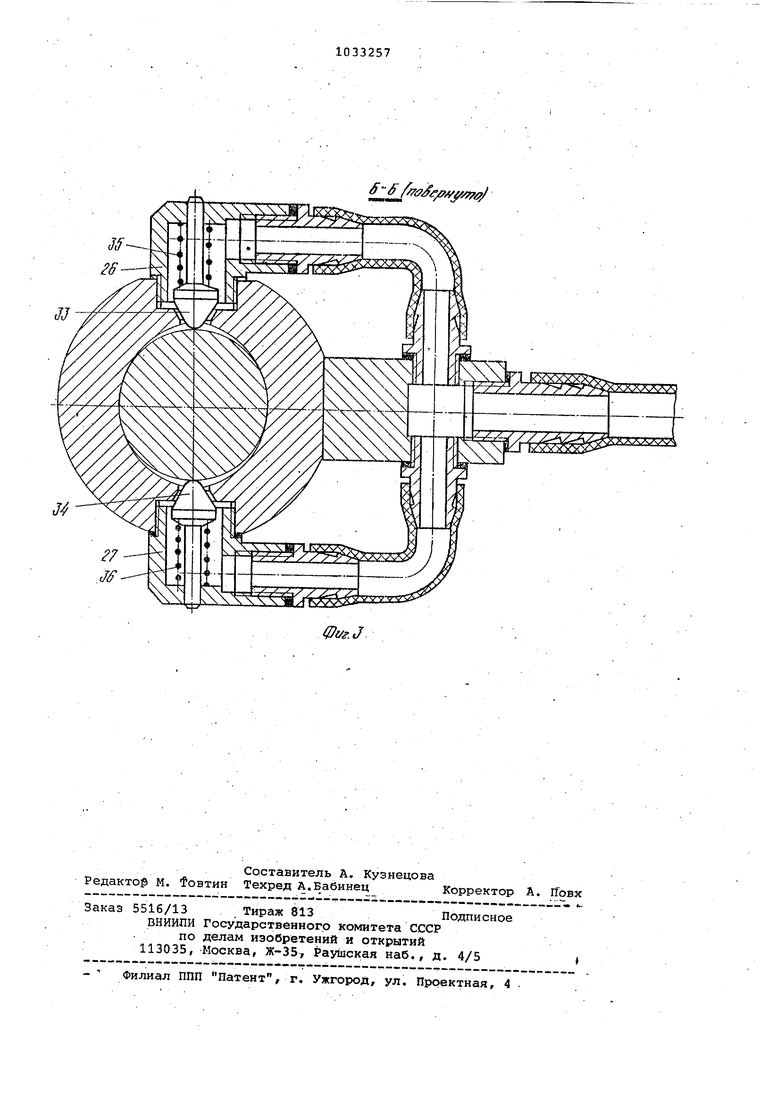

На фиг. 1 показано устройство для обдува и смазки пресс- формы и прессующего поршня машины литья под дав- 60 лением при обратном ходе пресс-порш,ня, разрезу на фиг. 2 - вид Л на /фиг. 1 ( прямой ход пресс-поршня на запрессовку расплава) на фиг. 3.разрез Б-Б на фиг. 1. . .65

Устройство содержит пресс-форму 1 .камеру прессования2, цилиндр 3 прессования с прессующим поршнем 4, коненый ви);,)1юч.атель 5, бачок 6 с электрическим клапаном 7, пневматический ЦИЛТ1НДР 8 с поршнем 9 и штоком 10, жестко связанным тягой 11 с штоком 12 цритиндра 3. Бесштоковая полость пневмоцилиндра 8 соединена через обратный клапан13 трубопроводом 14 с форсункой 15 обдува и смазки прессформы и через обратный пневмоклапан

16с атмосферой, а штоковая полость п евмоцилиндра 8 соединена через обратный пневмоклапан 17 трубопроводом 18 со штоковой полостью поршневого насоса 19 с поршнем 20 и через обратный пневмоклапан 21 и перепускной пневмоклапан 22 с атмосферой. Штоковая полость поршневого насоса 19 сообщается с атмосферой через вентил 23, а бесштоковая полость соединена через обратный клапан 24 трубопроводо

25с форсунками 26 и 27 смазки прессующего поршня 4 и через обратный клапан 28 с наполнительным бачком 29 На тяге 11 установлена штанга ЗО регулируемой длины, шток 31 насоса 19 снабжен рукояткой 32. Клапаны 33 и 3 прижимаются к седлам форсунок 26 и

27 пружинами 35 и 36. Прессующий поршень 4 выполнен с фаской 37 при переходе в шток.

Устройство работает следующим образом.

В-исходном положении поршень 9 пневмоцилиндра 8 с прессующим поршнем 4 находится в правом крайнем положении. При прямом ходе прессующего поршня 4, после включения цилиндра прессования 3 на запрессовку расплава в штоковой полости пневмоцилиндра 8 создается избыточное давление, передающееся через обратный клапан

17и трубопровод 18 в штоковую полость поршневого насоса 19, обеспечивающее перемещение поршня 20 насоса и подачу смазочного состава, находящегося в бесштоковой полости н.асоса, через обратный клапан 24 и. трубопровод 25 к форсункам 26 и 27, при этом обратный пневмоклапан 16 открывается, сообщая бесштоковую полость пневмоцилиндра 8 с атмосферой. Обратные пневмоклапаны 12 и

31, :пе 3ёпускной пневмоклапан 22 и обратный клапан 28 закрыты, пружины 35 и 36 сжаты, клапаны 33 и 34 отходят от седел форсунок, обеспечивая доступ смазочного состава к прессующe 5y поршню 4. При дальнейшем движении прессующего поршня 4 клапаны 33 и 34, двигаясь под действием усилия пружин 35 и 36 по поверхности -фаски 37, прижимаются к седлам форсунок

26и 27, закрывая доступ смазочного состава к прессующему поршню 4, при этом давление воздуха в штоковой полости пневмоцилиндра 8 возрастает h перепускной клапан 22 открывается сообщая эту полость с атмосферой, что позволяет поршню 9 пневмоцилиндр 8 с прессующим поршнем 4 продолжать движение без затрат дополнительной мощности. После раскрытия пресс-формы и выталкивания отливки прессукяций поршен 4 вместе с поршнем 9 пневмоцилиндра 8 возвращается в исходное положение при этом в бесштоковой полости пневмоцилиндра 8 создается избыточное давление, передающееся через обратный клапан 13 и трубопровод 14 к форсунке 15. Происходит обдув прессформы. Двигаясь, прессующий поршень 4 перемещает жестко связанную с ним через тягу 11 штангу 30, которая воздействует на конечный выключат.ель 5, при срабатывании которого подается команда на электрический клапан 7 и он открывает доступ смазочного состава из бачка б к форсунке 15. Происходит смазка пресс-формы. Через определенное время, задаваемое регулировкой длины штанги 30, конечный выключатель подает команду на закрытие клапана 7, подача смазки к форсунке 15 прекращается до приведения устройства в исходное положение. При н ео бходимо сти о бдуэ ку. пре с с-форм после смазки можно не производить, что достигается регулировкой длины штанги 28. При этом обратный пневмоклапан 21 открыт, сообщая штоковую |толость пневмоцилиндра 8 с атмосфе й, обратные пневмоклапаны 16 и 17 и перепускной пневмоклапан 22 закрыты, избыточное давление в насосе 19 отсутствует и обратный клапан 24 закрыт, предотвращая доступ смазочного состава из насоса к форсункам 26 и 27, (Збратный клапан 28 также закрыт. При движении прессующего поршня 4 клапаны 33 и 34 форсунок 26 и 27, двигаясь по поверхности фаски 37, сжимают пружины 35 и 36 и приходят в исходное положение. Заправка насоса смазочным составом осуществляется следующим образом. При выключенном цилиндре прессования по команде оператора открывается вентиль 23, поршень 20 насоса 19 вручную перемещается в крайнее правое положение, при этом в бесштоковой полости насоса создается разрежение, обратный клапан 28 открывается, обратный клапан 24 закрыт и смазочный состав из наполнительного бачка 29 поступает в бесштоковую : полость насоса, воздух из штоковой полости насоса удаляется. Вентиль 23 по команде оператора закрывается. Ввод и вывод форсунки 15 в разъем пресс-формы 1 осуществляется известными способами. Изобретение позволяет упростить и повысить надежность работы системы обдува и смазки пресс-формы, исключить внешний источник сжатого воз-, духа, механизировать процесс смазки и тем самым повысить качество отливок и производительность машин литья под давлением.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для смазки пресс-форм литьяпОд дАВлЕНиЕМ | 1979 |

|

SU831309A1 |

| Устройство для вакуумирования пресс-форм литья под давлением | 1983 |

|

SU1098659A1 |

| Устройство для автоматической смазки штамповочного инструмента | 1983 |

|

SU1117431A1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМИРОВАНИЯ ПРЕСС-ФОРМ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1996 |

|

RU2114716C1 |

| ПРЕСС СРАЩИВАНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЛЕЕНОГО БРУСА | 2001 |

|

RU2180883C1 |

| Устройство для вакуумирования пресс-форм литья под давлением | 1987 |

|

SU1574356A1 |

| Устройство для вакуумирования пресс-форм литья под давлением | 1980 |

|

SU910345A1 |

| ПРЕСС ПНЕВМОГИДРАВЛИЧЕСКИЙ | 2005 |

|

RU2294837C2 |

| Пресс | 1982 |

|

SU1143605A1 |

| Гидропривод гладильного пресса | 1974 |

|

SU648754A1 |

1. УСТРОЙСТВО ДЛЯ ОБДУВА И СМАЗКИ ПРЕСС-ФОРМЫ И ПРЕССУЮЩЕГО ПОР НЯ МАПИНЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ, содер жащее поршневой насос с бачком для смазки,, связанным с форсунками, уста новленными на камере прессования, на внутренней поверхности которой выполнены кольце вйе смазочные канавки, цилиндр:,; прессования и систему управления, отличающееся тем, что, с целью упрощения устройства и уменьшения энергозатрат, оно снабжено дополнительной форсункой для обдува и смазки пресс-формы и пневматическим цилиндром, шток которого жестко связан со штоком цилиндра прессования, при этом штоковая полость пневматического цилиндра сообщена, трубопроводом со штоковой полостью поршневого насоcav а поршневая полость - с форсункой для обдува и смазки пресс-формы. 2. Устройство,по п. 1, о т л и - I чающееся тем, что форсунки, установленные на камере прессования, снабжены -подпружиненными обратными клапанами, взаимодействующими с прессующим поршнем.. Ю f/л

Фvг.J

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Белопухов А.К | |||

| Литье под дав лением | |||

| М., Машиностроение, 1975, с | |||

| Кардочесальная машина | 1923 |

|

SU341A1 |

| . | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент Франций № 1410361, 1кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-08-07—Публикация

1981-07-14—Подача