(54) СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ОЦШВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения армированных отливок | 1981 |

|

SU992120A1 |

| Способ центробежной отливки шарошек буровых долот | 1974 |

|

SU969536A1 |

| Способ получения армированных отливок | 1981 |

|

SU1013080A1 |

| Способ получения армированных отливок | 1986 |

|

SU1435385A1 |

| Способ армирования отливок | 1978 |

|

SU685429A1 |

| Способ получения армированной отливки | 1987 |

|

SU1604497A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ОТЛИВОК | 2003 |

|

RU2254206C1 |

| Способ получения биметаллических отливок | 1988 |

|

SU1558554A1 |

| ШАРОШКА БУРОВЫХ ДОЛОТ | 1994 |

|

RU2091558C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОШКИ ОДНОШАРОШЕЧНОГО ДОЛОТА | 2002 |

|

RU2219015C1 |

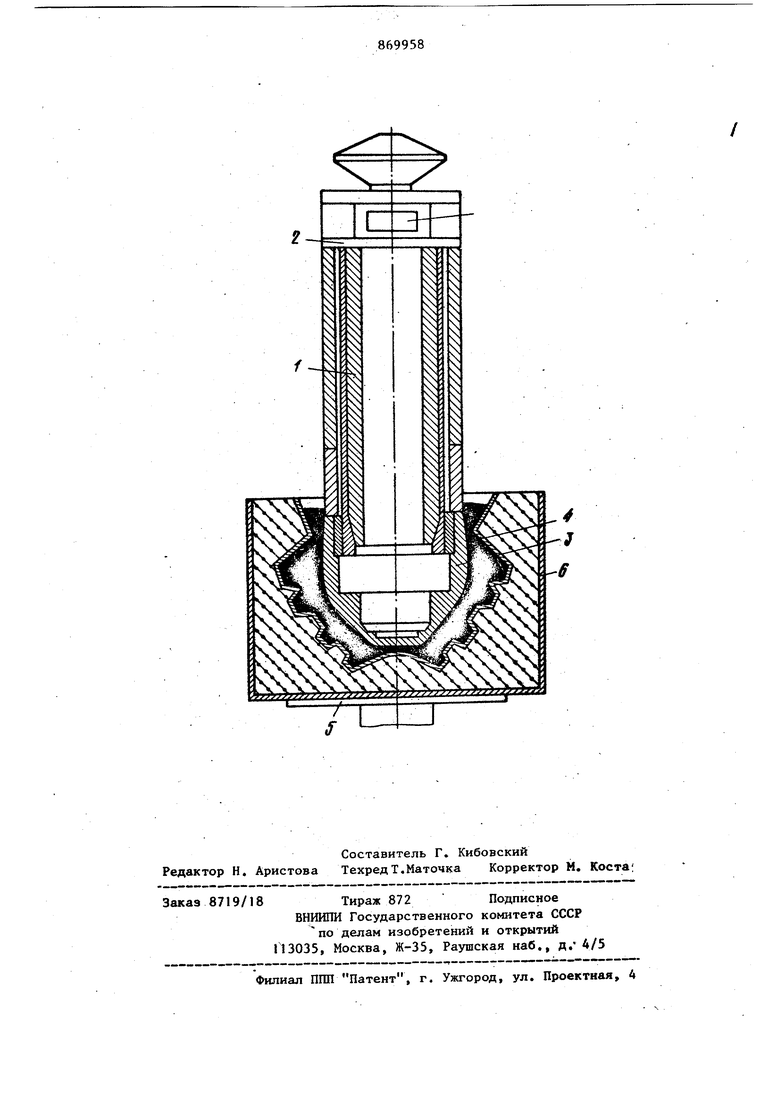

Изобретение относится к области ; литейного производства и может быть использовано при изготовлении многослойных шарошек буровых долот, а также для деталей тел вращения с дифференциальньгми свойствами наружных и внутренних поверхностей. Известен способ получения армированных отливок, включающий нагрев арматуры, введение ее во вращаемую форму и заливку основного металла р 1, Недостатком этого способа является низкое качество получаемых отливок. Цель изобретения - повышенне качества отливок. Поставленная цель достигается тем, что в известном способе получения арм рованных отливок, включающем нагрев арматуры, введение ее во вращаемую форму и заливку основного металла, арматуру нагревают до температуры 700 ПОСТ С, вводят во вращаемую со скоростью UOO-IOOO об/мин форму после заливки в нее основного металла, вцдерживают арматуру неподвижно в течение 3-4 с относительно вращаемой формы, останавливают форму и осуществляют доливку, в стационарн)по форму жидкого металла. На чертеже представлена установка для реализации предлагаемого способа. Разжимная оправка I крепится на перемещающемся хоботе 2. Нагретый ,. опорный стакан 3 захватывается разжимной оправкой 1 и после заливки керамической формы 4 жидким металлом вводится во вращаемую систему: планшайба 5, опока 6, керамическая форма 4 с жидким металлом, выдерживается неподвижным относительно керамической фо{жы в течение 3-4 с, в дальнейшем опорньА стакан освобождается от торможения, а вся система останавливается. Анализ процессов, происходящих в пограничной зоне контакта жидкой стали с арматурой, и математических моделей способа изготовления штампо- литой шарсивки бурового долота показал, что оптимальньми значениями тех нологических параметров реализации разработаниого способа, являются: температура иагрева стакана 700-1lOGTC и время вьщержки стакана неподвижньм относительно вращающейся формы 3-4 с. Снижение температуры нагрева стакака ниже 70(Г С приводит к получению иа поверхности зубчатой корки горячих трефш. Увеличение температуры нагрева стакана свыше 1iOO С приводит к значительному окислениюповерхности стакана при его установке на центробежную машину и значительную деформацию при закреплении. Время вьедержки стакана неподвижньм относительно вращающейся формы менее двух секунд приводит к неэффективной очистке поверхности стакана от образовавшихся окислов, а увеличение времени вццержки сверх пяти секунд - к возможности схватывания металла между зубчатой коркой и стаканом и его разрыва, а следовательно, приводит к карушешяо сплошности заливаемо.го металла после кристаллизации. Использование описываемого способа получения армированных шарошек буровых долот обеспечивает по сравнению с известными следующие преимущества: трудоемкость изготовления уменьшается на 30-40%; механические характеристики процесса бурения увеличиваются на50-60%. В 8 . 4 Исходя из изложенного видно, что технико-экономическая эффективность внедрения предлагаемого способа изготовления армированных шарошек буровых долот обусловлена снижением трудоемкости изготовления и увеличением стойкости сооружения, приводящей к увеJЯiчeнию проходки и механической скорости бурения, которая позволяет пОлучить экономический эффект 11,2 руб. при изготовлении и 234 руб. при эксплуатации на каждое долото большого диаметра . Формула изобретения Способ получения армированных отливок, tlpeимyщecтвeннo, шарошек буровых долот, включающий нагрев арматуры, введение ее во вращаемую форму и заливку основного металла, отличающийся тем, что., с целью повышения качества отливок, арматуру нагревают до температуры 700-1ЮО С, вводят во вращаемую со скоростью 4001000 об/мни форму после заливки в нее основного металла, выдерживают арматуру неподвижно в течение 3-4 с относительно вращаемой фор1«л, останавливают форму и осуществляют доливку в стационарную форму жидкого металла. Источники информации, принятые во внимание при экспертизе I. Foundry, 1959, 87, 8, 54-56.

Авторы

Даты

1981-10-07—Публикация

1980-01-22—Подача