(54) СПОСОБ ПРИВАРКИ ПАТРУБКА К ЦИЛИНДРИЧЕСКОЙ

ЗАГОТОВКЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2013 |

|

RU2529127C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИИ УЗЛА СОПРЯЖЕНИЯ ДНИЩА РЕЗЕРВУАРА С ЕГО СТЕНКОЙ | 2021 |

|

RU2772702C1 |

| Способ дуговой сварки стыковых вертикальных соединений | 2023 |

|

RU2811485C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2021 |

|

RU2759350C1 |

| Способ автоматической электродуговой сварки стыковых соединений | 1980 |

|

SU963757A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВ ПОВОРОТНЫХ СТЫКОВ ТРУБ | 2015 |

|

RU2601366C1 |

| Способ дуговой сварки в защитных газах в узкую разделку с поперечными колебаниями электрода | 1986 |

|

SU1323288A1 |

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2018 |

|

RU2699493C1 |

| Устройство для автоматической приварки штуцеров и патрубков | 1976 |

|

SU647087A1 |

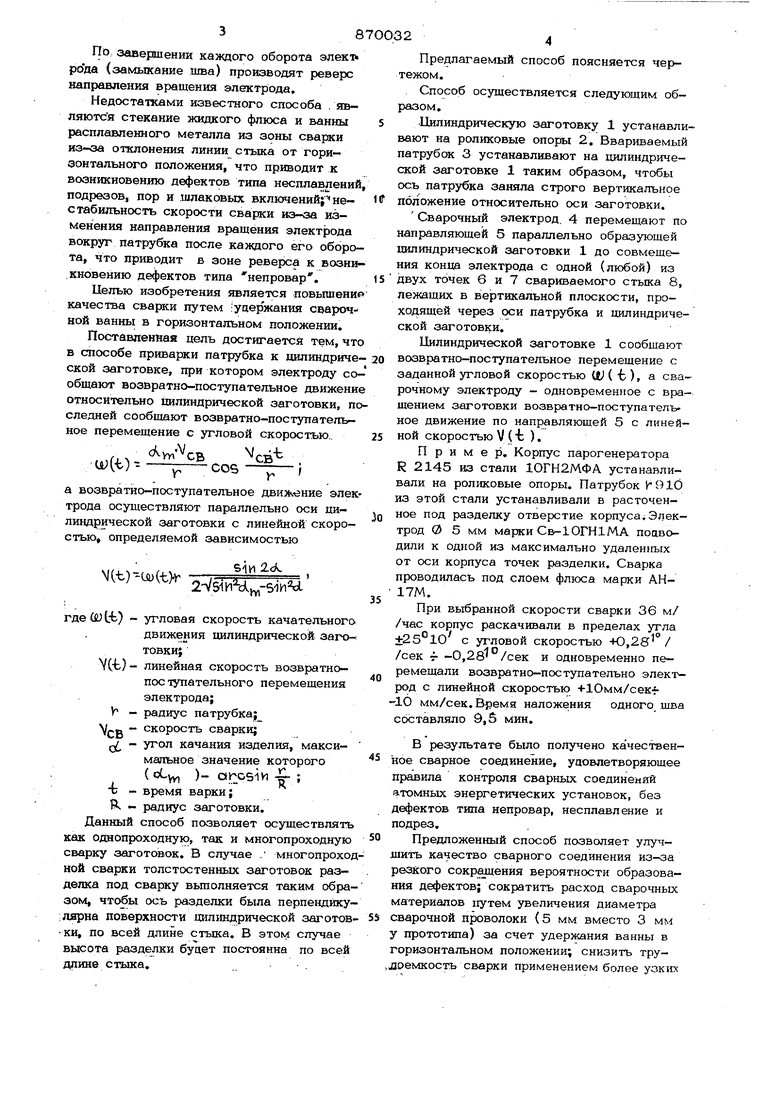

Изобретение относится к свдрке, в частности к способу дуговой сварки, и мо-жет быть использовано в энергетическом, химическом и других видах машиностроения при изготовлении деталей с патрубками, например корпусов атомных реакторов и парогенераторов. Известен способ приварки патрубков к корпусу, при котором используют плавящийся электрод, помещаемый в кристаллизатор, наводят шлаковую ванну, расплавляют электрод и в образовавшуюся ванну опускают заготовку патрубка под давлением l. Такой способ электрошлаковой приварки патрубка к корпусу требует последующей полной термической обработки (нормализация, отпуск) свариваемого изделия, т рудоемкой механической обработки 1 расточки внутреннего диаметра) патруб-.-а. Необходимость проведения этих операций является существенным недостатком данного спо соба, исключающим возможность его применения для целого ряда изделий. Наиболее близким по технической сущности к изобретению является способ автоматической приварки патрубков к корпусу плавящимся электродом под слоем флюса 2 ;При этом способе сварочный электрод устанавливают на изделии таким образом, чтобы его ось вращения совпадала с осью патрубка, а направление подачи электрода в зону сварки было параллельно оси вра - щения электрода. Траектория перемещения конца электрода находится в этом случае на цилиндрической поверхности, проходящей через линию пересечения двух шотиндровкорпуса и патрубка. При неподвижном изделии мунцщтуку электрода придают два движения: врашательное - вокруг оси патрубка со скоростью, определяемой заданной скоростью сварк возвратно-поступательное - вдоль /эщей упомянутой цилиндрической поверхности с переменной скоростью, определяемой скоростью сварки и наклоном линии пересечения корпуса с патрубком.: 38 По завершении каждого оборота электрЬда (замыкание шва) производят реверс направления вращения электрода. Недостатками известного способа . являются стенание жидкого флюса и ванны расплавленного металла из зоны сварки из-за отклонения линии стыка от горизонтального положения, что приводит к возникновению дефектов типа несплавлений подрезов, пор и .шлаковых включений; нестабильность скорости сварки из-за изменения направления вращения электрода вокруг патрубка после каждого его оборота, что приводит в зоне реверса к БОЗЯИ.кновению дефектов типа непровар. Целью изобретения является повьпнение качества сварки путем -уцержания сварочной ваннь в горизонтальном положении. Поставленная цель достигается тем, что в способе приварки патрубка к дилиндриче ской заготовке, при котором электроду со общают возвратно-поступательное движени относительно цилиндрической заготовки, по следней сообщают возвратно-поступательное перемещение с угловой скоростью.. 4i;(t)-у-1-а возвратно-поступательное движение элек трода осуществляют параллельно оси цилиндрической заготовки с линейной скоростью определяемой зависимостью Sin2.c M(t}--U)(t) где to Cfc - угловая скорость качательного движения цилиндрической заготовки}VCb}- линейная скорость возвратнопос тупательного перемещения электрода; У - радиус патрубка; ,кл - скорость сварки; 0 - угол качания изделия, максимальное значение которого (oLy )- arcsin --- ; fc - время варки; Я - радиус заготовки. Данный способ позволяет осуществлять как однопроходную, так и многопроходную сварку заготовок. В случае многопроход ной сварки толстостенных заготовок разделка под сварку вьшолняется таким образом, чтобы ось разделки была перпекдйку;лярна поверхности цил1шдрической заготов ки, по всей длине стыка. В этом случае высота р)азделки будет постоянна по всей длине стыка. 2 Предлагаемый способ поясняется чертежом. Способ осуществляется следующим образом. Цилиндрическую заготовку 1 устанавливают на роликовые опоры 2. Ввариваемый патрубок 3 устанавливают на цилиндрической заготовке 1 таким образом, чтобы ось патрубка заняла строго вертикальное положение относительно оси заготовки. Сварочный электрод. 4 перемещают по направляющей 5 параллельно образующей 1шлиндрической заготовки 1 до совмещения конца электрода с одной (любой) из двух точек 6 и 7 свариваемого стыка 8, Лежащих в вертикальной плоскости, проходящей через оси патрубка и цилиндрической заготовки. Цилиндрической заготовке 1 сообщают возвратно-поступательное перемещение с заданной угловой скоростью If (fe), а сварочному электроду - одновременное с вращением заготовки возвратно-поступательное движение по направляющей 5 с линей- НОЙ скоростью V (i; ). Пример. Корпус парогенератора R 2145 из стали 1ОГН2МФА устанавливали на роликовые опоры. Патрубок из этой стали устанавливали в расточенное под разделку отверстие корпуса.Электрод 0 5 мм марки Св-10ГН1МА подводили к одной из максимально удаленюзгх от оси корпуса точек разделки. Сварка проводилась под слоем флюса марки АН17М. При выбранной скорости сварки 36 м/ /час корпус раскачивали в пределах угла ±25°10 с угловой скоростью -Ю, /сек f -0,28 /сек и одновременно перемещали возвратно-поступательно электрод с линейной скоростью +1Омм/сек- 10 мм/сек. Время наложения одного щва составляло 9,5 мин. В результате было получено качес таенное сварное соединение, удовлетворяющее правила контроля сварных соединений атомных энергетических установок, без дефектов типа непровар, несплавление и подрез. Предложенный способ позволяет улуч.шитъ качество сварного соединения из-за резкого сокращения вероятности образования дефектов; сократить расход сварочных материалов путем увеличения диаметра сварочной проволоки (5 мм вместо 3 мм У прототипа) за счет удержания ванны в горизонтальном положении; снизить труЛОемкость сварки применением более узких

Авторы

Даты

1981-10-07—Публикация

1980-01-07—Подача