(54) СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ РАБОЧИХ ПОВЕРХНОСТЕЙ ВОЛНОВОДОВ | 2022 |

|

RU2793899C1 |

| Способ упрочнения деталей | 1988 |

|

SU1523317A1 |

| Способ вибрационного упрочнения деталей типа тел вращения | 1989 |

|

SU1773693A1 |

| Способ виброударной обработки деталей из титановых сплавов | 2020 |

|

RU2757881C1 |

| СПОСОБ ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ДОРОЖКИ КАЧЕНИЯ КОЛЬЦА УПОРНОГО ШАРИКОПОДШИПНИКА | 2012 |

|

RU2522996C2 |

| УСТРОЙСТВО СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННЕЙ ДОРОЖКИ НАРУЖНОГО КОЛЬЦА ШАРИКОПОДШИПНИКА | 2011 |

|

RU2483857C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННЕЙ ДОРОЖКИ НАРУЖНОГО КОЛЬЦА ШАРИКОПОДШИПНИКА | 2011 |

|

RU2483858C1 |

| Способ поверхностного упрочнения деталей | 1986 |

|

SU1620274A1 |

| Устройство для обработки впадин зубьев зубчатых колес | 1985 |

|

SU1389918A1 |

| РАСКАТКА ДЛЯ ДОРОЖКИ КАЧЕНИЯ КОЛЬЦА УПОРНОГО ШАРИКОПОДШИПНИКА | 2013 |

|

RU2541220C2 |

1

Изобретение касается отделочно-упрочняющей обработки и может быть использовано для обработки поверхности деталей типа зубчатых колес.

Известен способ вибрационной обработки, заключающийся в том, что обрабатываемую деталь закрепляют в цилиндрическом контейне-, ре с обеспечением возможности их относительного колебательного перемещения, заполняют контейнер рабочей средой, герметизируют его и сжимают рабочую среДу внешней силой 1}.

Недостатком известного способа является отсутствие условий, обеспечивающих равномерное упрочнение пластической деформацией закаленными шариками поверхности деталей типа зубчатых колес.

Целью изобретения является устранение указа1шого недостатка.

Поставленная цель достигается тем, что рабочую среду сжимают пульсирующей силой, а в промежутках межДу импульсами пульсирующей силы контейнеру сообщают круговые колебания по отношению к обрабатываемой детали с амплитудой, превышающей половину

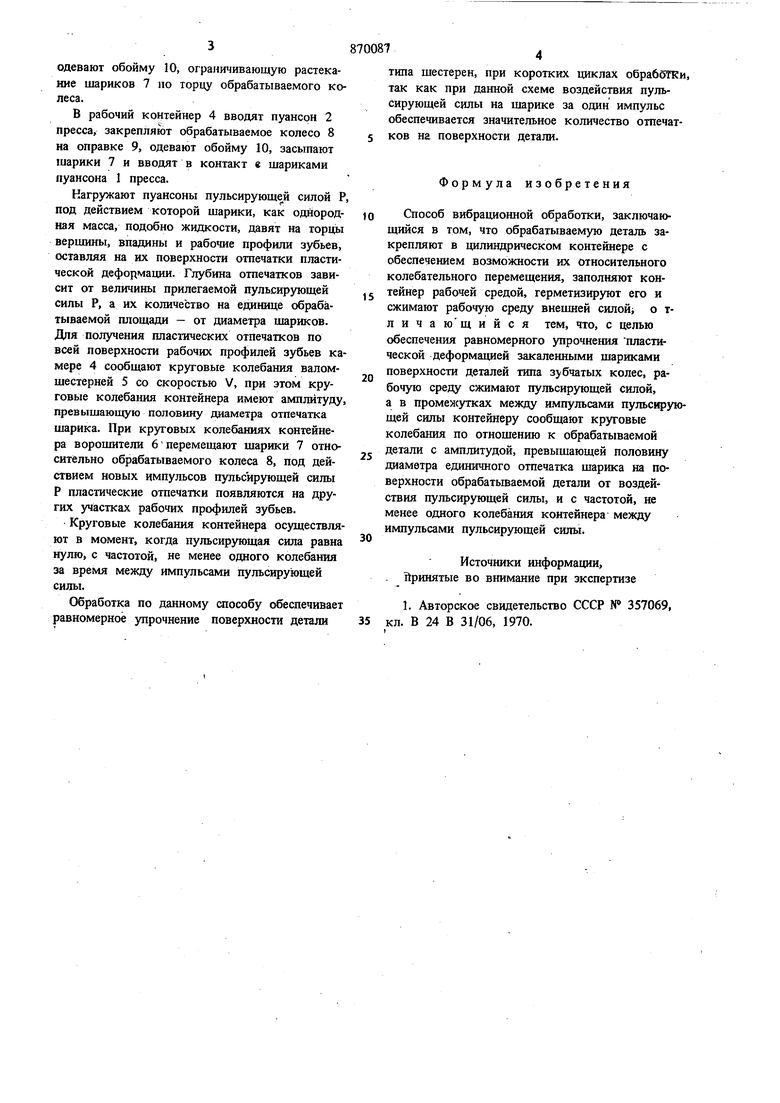

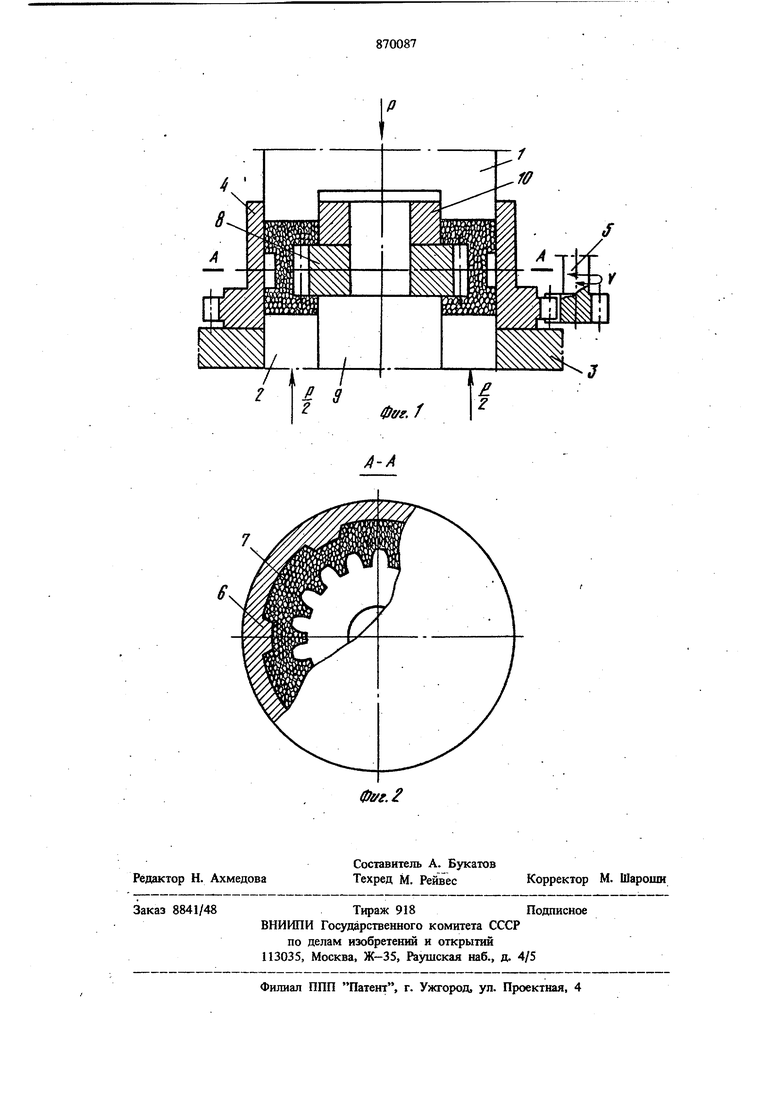

диаметра единичного отпечатка щарика на поверхности обрабатываемой детали от воздействия пульсирующей силы, и с частотой, не менее одного колебания контейнера между импульсами пульсирующей силы. . На фиг. 1 показана схема установки для реализации способа; на фиг. 2 - сечение А-А фиг. 1.

Установка для осуществления способа вибрационной обработки зубчатых колес включает

10 пресс, состоящий из двух пуансонов 1 и 2, основание 3, на котором установлен закаленный по внутренней поверхности рабочий контейнер 4.

Рабочий контейнер 4 имеет на внешней по15верхности зубчатый венец, который находится в зацеплении с валом-шестерней 5, совершающим вращательное движение от двигателя (на схеме не показан). На внутренней поверхности рабочего контейнера 4 имеются выступы

20 (ворошители) 6 для перемешивания шариков 7. Обрабатываемое зубчатое колесо 8 закрепляют на неподвижной оправке 9, проходящей через полый пуансон 2. На оправку 9

одевают обойму 10, ограничивающую растекание шариков 7 по ториу обрабатываемого колеса.

В рабочий контейнер 4 вводят пуансон 2 пресса, закрепляют обрабатываемое колесо 8 на оправке 9, одевают обойму 10, засыпают шарики 7 и вводят в контакт в шариками пуансона 1 пресса.

Нагружают пуансоны пульсирующей силой Р, под действием которой шарики, как однородная масса, подобно жидкости, давят на торць вершины, внадины и рабочие профили зубьев, оставляя на их поверхности отпечатки пластической деформащш. Глубина отпечатков зависит от величины прилегаемой пульсирующей силы Р, а их количество на единице обрабатываемой площади - от диаметра шариков. Для получения пластических отпечатков по всей поверхности рабочих профилей зубьев камере 4 сообщают круговые колебания валомшестерней 5 со скоростью V, при этом круговые колеба1шя контейнера имеют амплитуду, превышающую половину диаметра отпечатка шарика. При круговых колебаниях контейнера ворошители 6перемещают шарики 7 относительно обрабатываемого колеса 8, под действием новых импульсов пульсирующей силы Р пластические отпечатки появляются на других участках рабочих профилей зубьев.

Круговые колебания контейнера осуществляют в момент, когда пульсирующая сила равна нулю, с частотой, не менее одного колебания за время между импульсами пульсирующей силы.

Обработка по данному оюсобу обеспечивает равномерное упрочнение поверхности детали

типа шестерен, при коротких циклах обраббТКи, так как при данной схеме воздействия пульсирующей силы на шарике за один импульс обеспечивается значительное количество отпечатков на поверхности детали.

Формула изобретения

Способ вибрационной обработки, заключающийся в том, что обрабатываемую деталь закрепляют в цилиндрическом контейнере с обеспечением возможности их относительного колебательного перемещения, заполняют контейнер рабочей средой, герметизируют его и сжимают рабочую среду внешней cилoйi о тличающийся тем, что, с целью обеспечения равномерного упрочнения пластической деформацией закаленными шариками поверхности деталей типа зубчатых колес, рабочую среду сжимают пульсирующей силой, а в промежутках между импульсами пульсирующей силы контейнеру сообщают круговые колебания по отношению к обрабатываемой детали с амплитудой, превышающей половину диаметра единичного отпечатка шарика на поверхности обрабатьшаемой детали от воздействия пульсирующей силы, и с частотой, не менее одного колебания контейнера между импульсами пульсирз ощей силы.

Источники информации, - Принятые во внимание при экспертизе

Авторы

Даты

1981-10-07—Публикация

1979-12-05—Подача