Изобретение относится к области машиностроения и предназначено для упрочнения поверхностей деталей формы тел вращения со сложным профилем образующей,

Целью изобретения является расширение технологических возможностей путем обеспечения обработки поверхностей деталей сложного профиля с большим перепадом диаметров на малой длине.

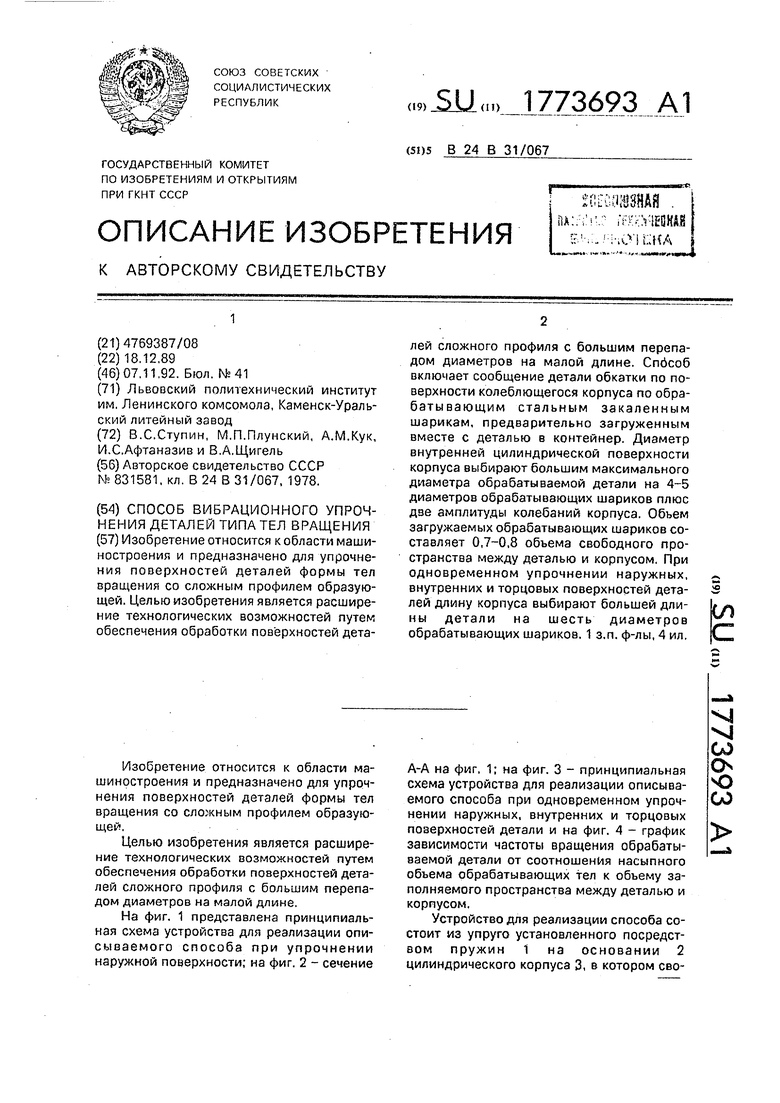

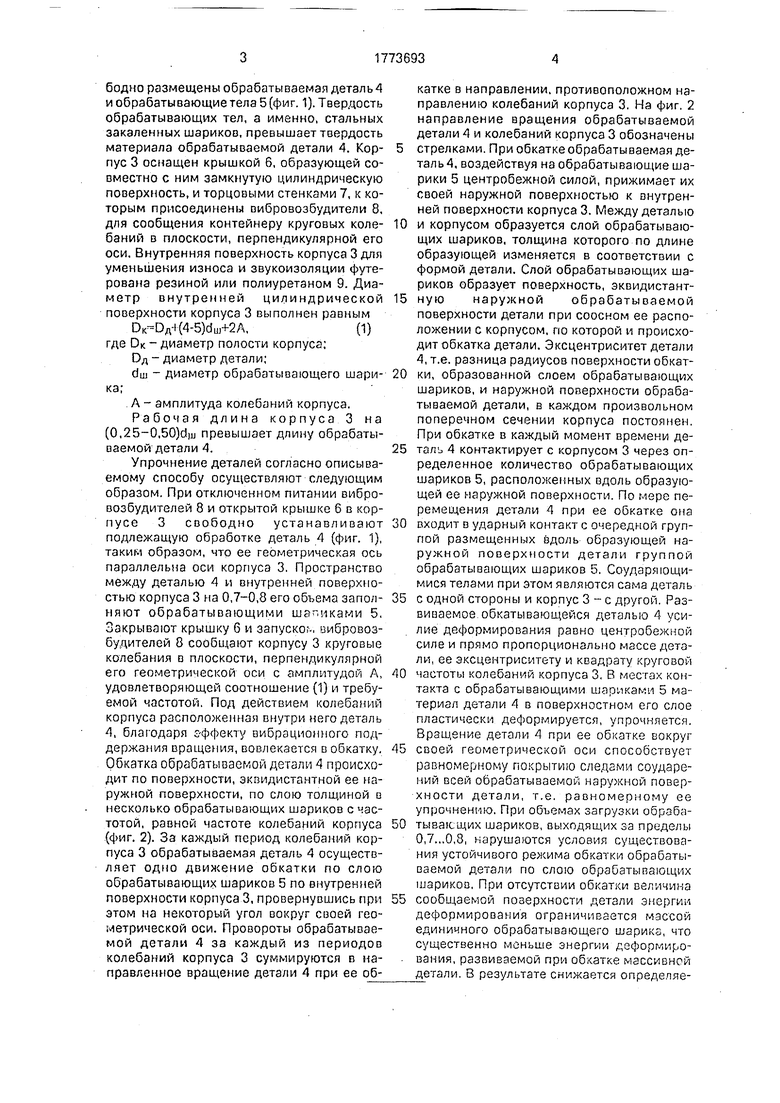

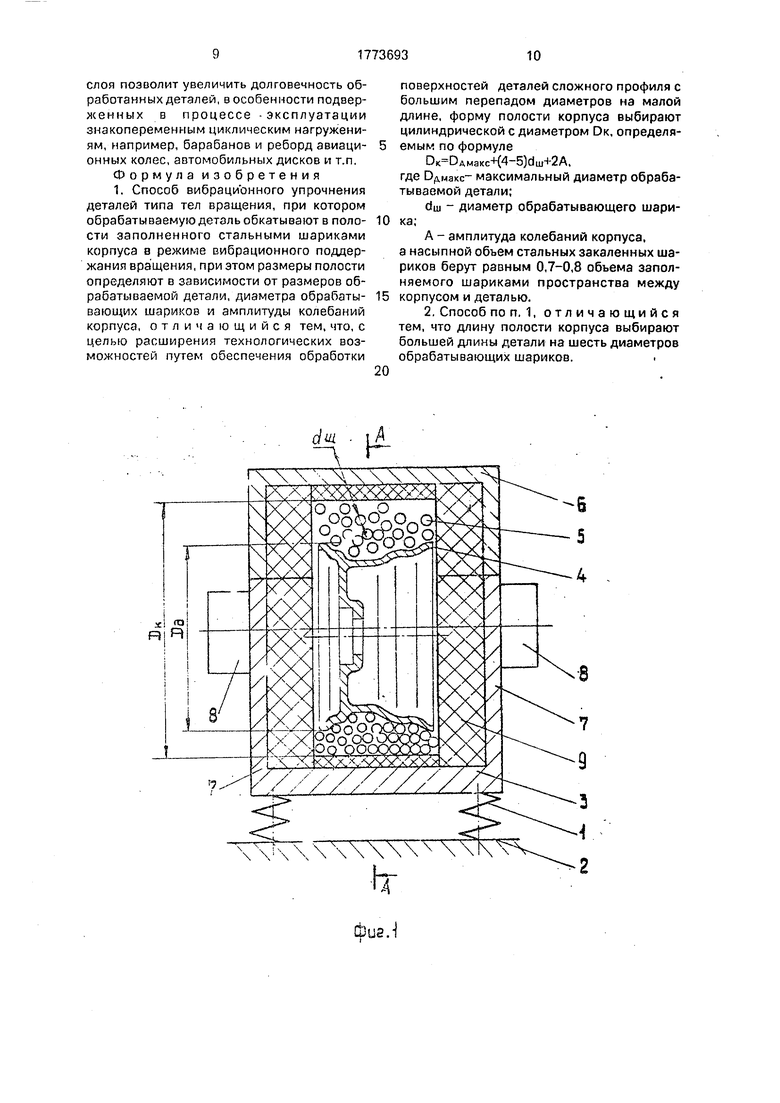

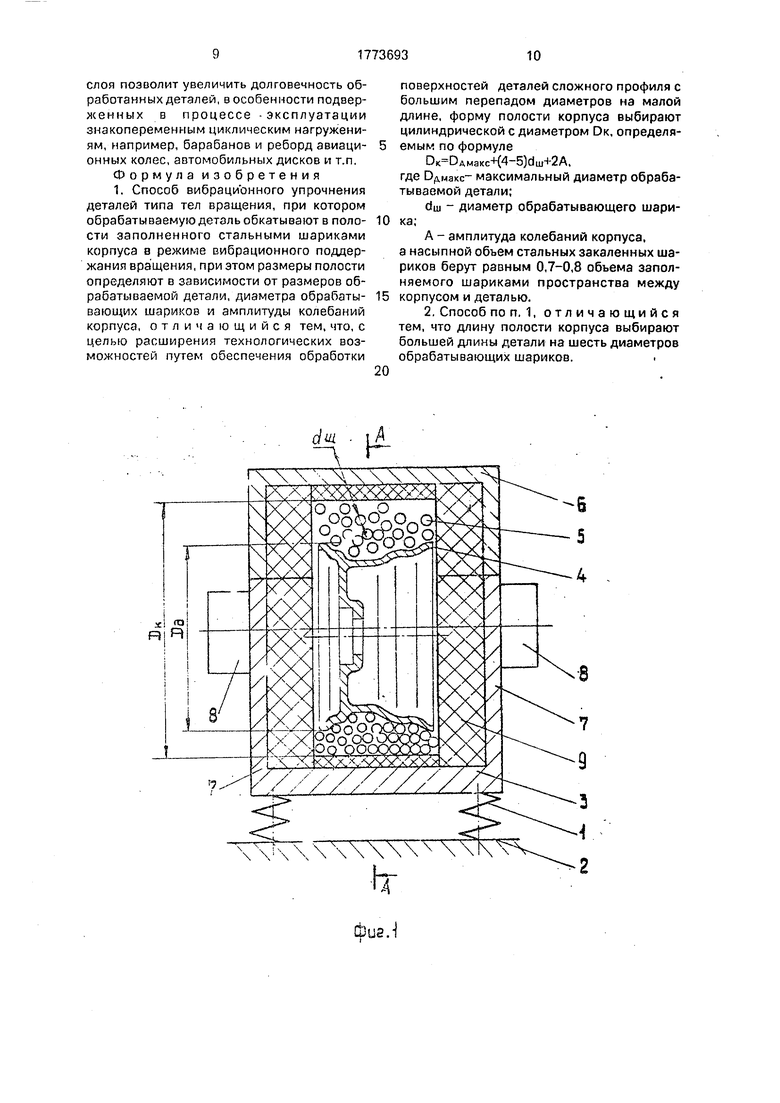

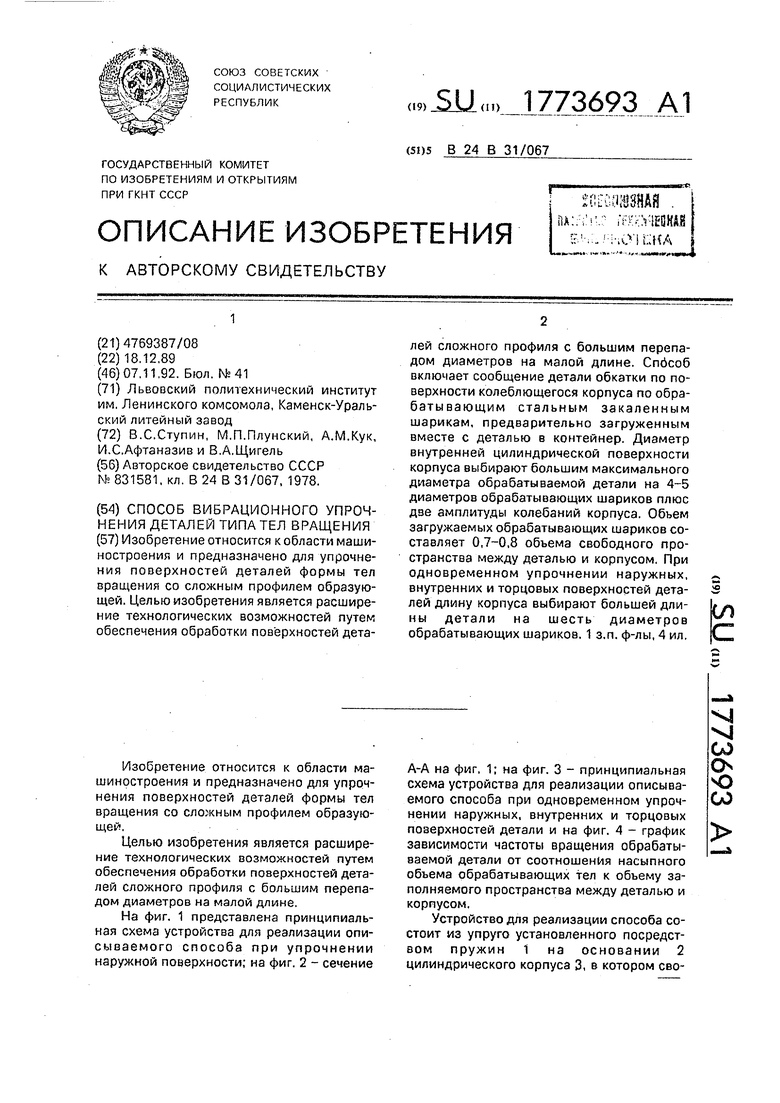

На фиг. 1 представлена принципиальная схема устройства для реализации описываемого способа при упрочнении наружной поверхности; на фиг. 2 - сечение

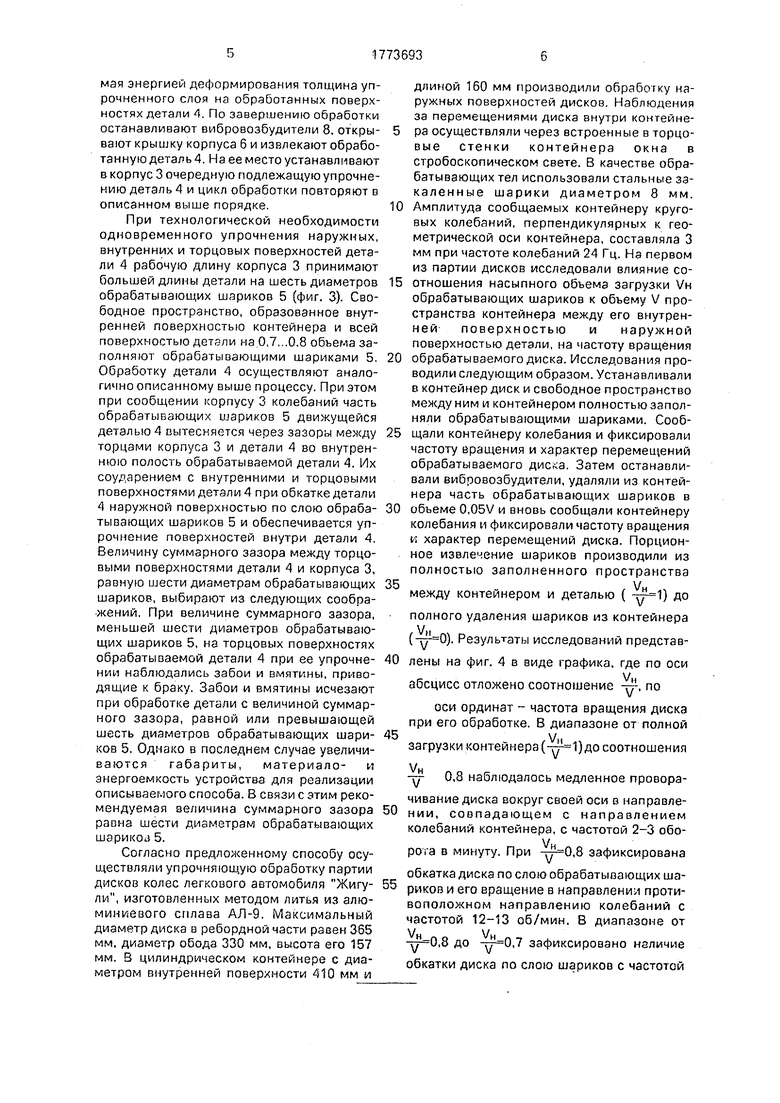

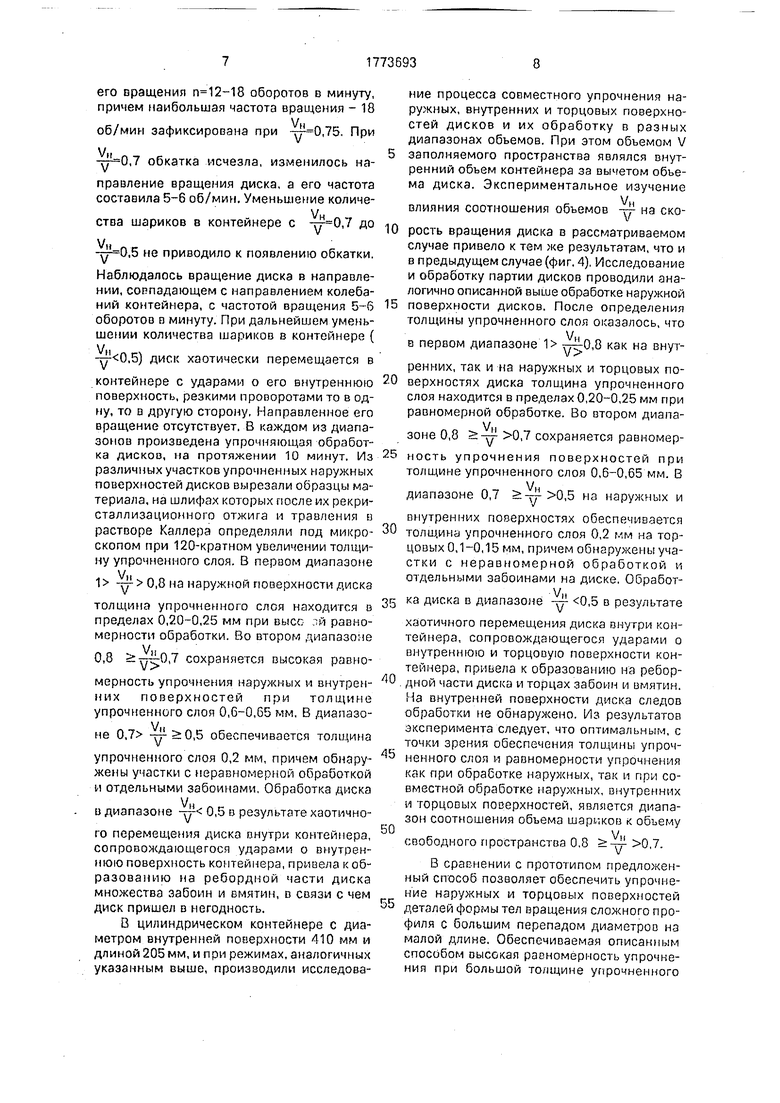

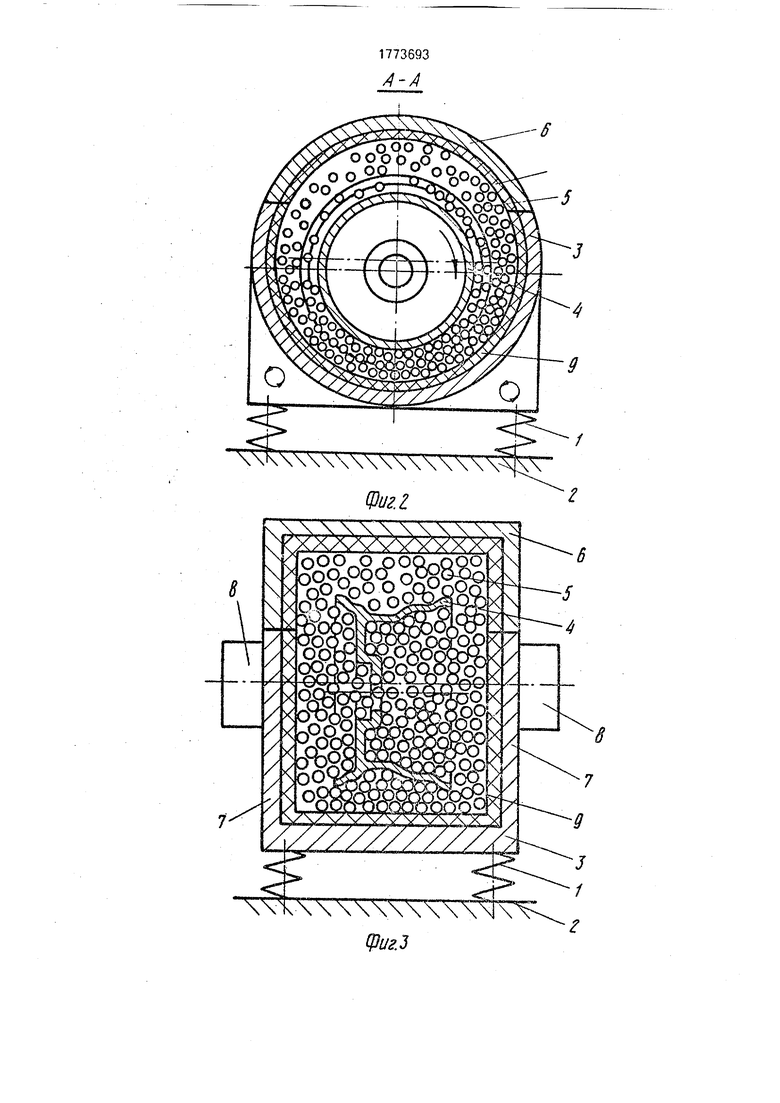

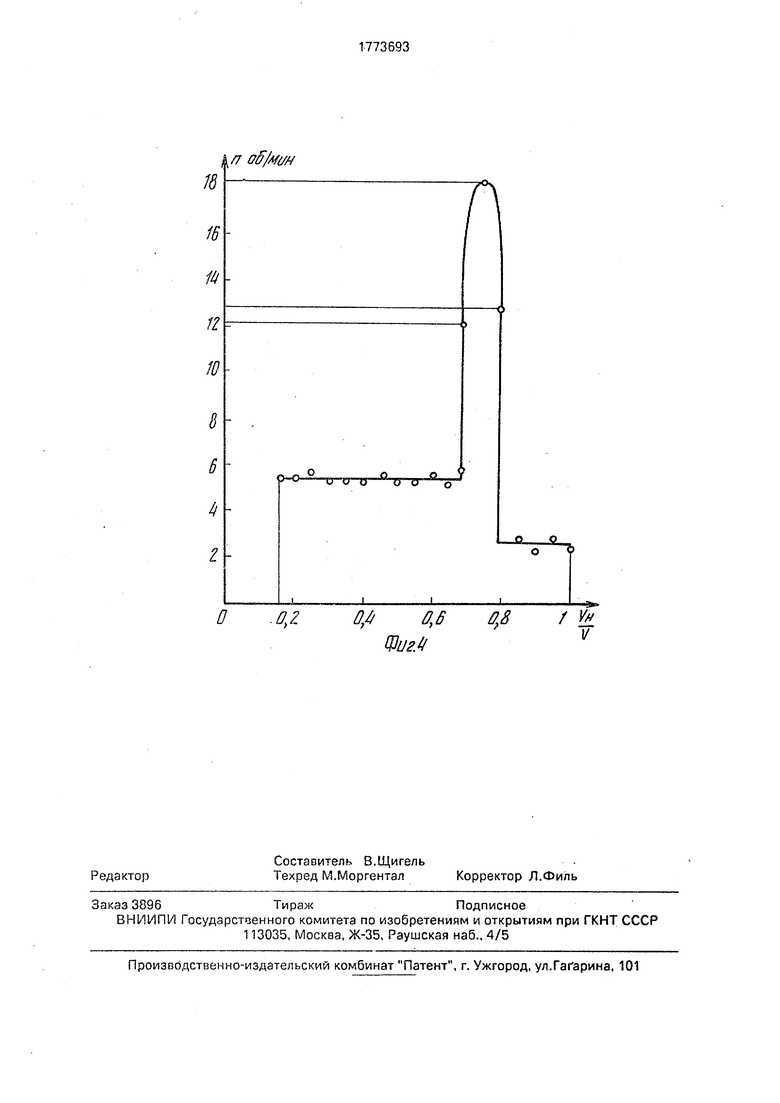

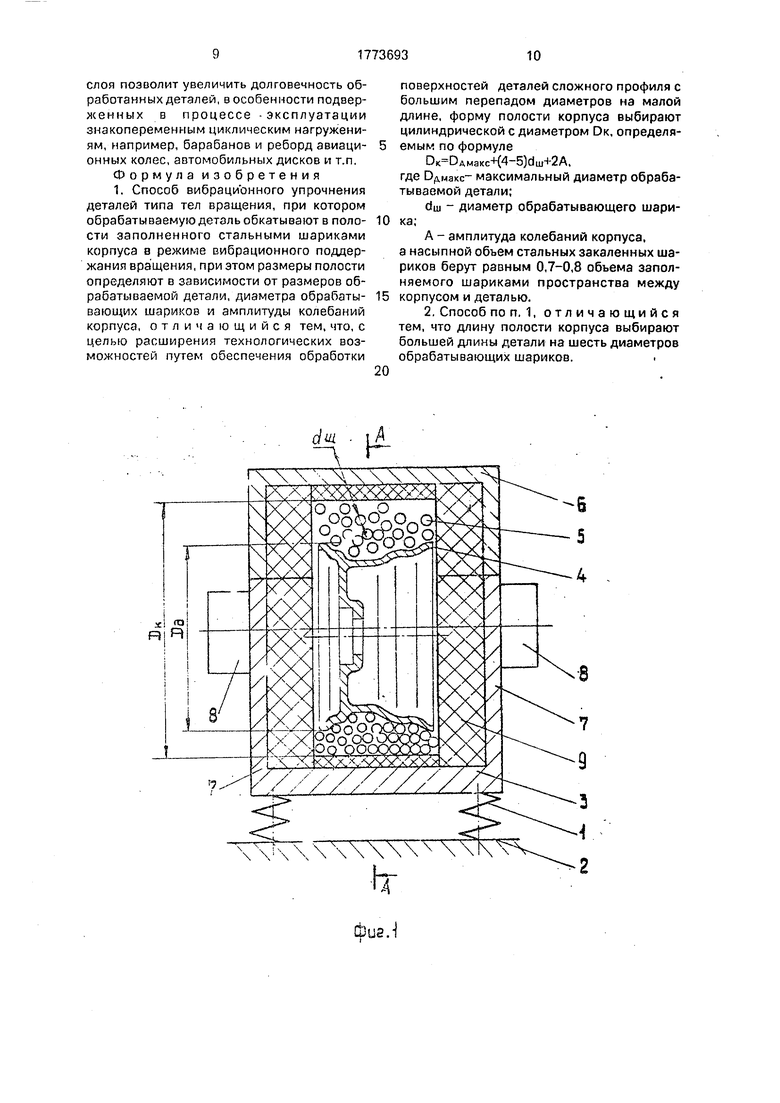

А-А на фиг, 1; на фиг. 3 - принципиальная схема устройства для реализации описываемого способа при одновременном упрочнении наружных, внутренних и торцовых поверхностей детали и на фиг. 4 - график зависимости частоты вращения обрабатываемой детали от соотношения насыпного объема обрабатывающих тел к объему заполняемого пространства между деталью и корпусом.

Устройство для реализации способа состоит из упруго установленного посредством пружин 1 на основании 2 цилиндрического корпуса 3, в котором своч

XI Сд О Ю СО

бодно размещены обрабатываемая деталь А и обрабатывающие тела 5 (фиг. 1). Твердость обрабатывающих тел, а именно, стальных закаленных шариков, превышает твердость материала обрабатываемой детали А. Корпус 3 оснащен крышкой 6, образующей совместно с ним замкнутую цилиндрическую поверхность, и торцовыми стенками 7, к которым присоединены вибровозбудители 8, для сообщения контейнеру круговых колебаний в плоскости, перпендикулярной его оси. Внутренняя поверхность корпуса 3 для уменьшения износа и звукоизоляции футерована резиной или полиуретаном 9. Диаметр внутренней цилиндрической поверхности корпуса 3 выполнен равным

DK- Dfl-K4-5).(1)

где DK - диаметр полости корпуса;

Од - диаметр детали;

dm - диаметр обрабатывающего шарика;

Л - амплитуда колебаний корпуса.

Рабочая длина корпуса 3 на (0,25-0,50)d)jj превышает длину обрабатываемой детали 4.

Упрочнение деталей согласно описываемому способу осуществляют следующим образом. При отключенном питании вибровозбудителей 8 и открытой крышке 6 в корпусе 3 свободно устанавливают подлежащую обработке деталь 4 (фиг. 1), таким образом, что ее геометрическая ось параллельна оси корпуса 3. Пространство между деталью 4 и внутренней поверхностью корпуса 3 на 0,7-0,8 его объема заполняют обрабатывающими шариками 5. Закрывают крышку 6 и запуске.. виОровоз- буцителей 8 сообщают корпусу 3 круговые колебания в плоскости, перпендикулярной его геометрической оси с амплитудой А, удовлетворяющей соотношение (1) и требуемой частотой. Под действием колебаний корпуса расположенная внутри него деталь 4, блаюдаря с-ффеюу вибрационного поддержания вращения, вовлекается в обкатку. Обкатка обрабатываемой детали 4 происходит по поверхности, экпидистантной ее наружной поверхности, по слою толщиной о несколько обрабатывающих шариков с частотой, равной частоте колебаний корпуса (фиг. 2). За каждый период колебаний корпуса 3 обрабатываемая деталь 4 осуществляет одно движение обкатки по слою обрабатывающих шариков 5 по внутренней поверхности корпуса 3, провернувшись при этом на некоторый угол вокруг своей геометрической оси. Провороты обрабатываемой детали 4 за каждый из периодов колебаний корпуса 3 суммируются в направленное вращение детали 4 при ее обкатке в направлении, противоположном направлению колебаний корпуса 3. На фиг. 2 направление вращения обрабатываемой детали 4 и колебаний корпуса 3 обозначены

стрелками. При обкатке обрабатываемая деталь 4, воздействуя на обрабатывающие шарики 5 центробежной силой, прижимает их своей наружной поверхностью к внутренней поверхности корпуса 3. Между деталью

0 и корпусом образуется слой обрабатывающих шариков, толщина которого по длине образующей изменяется в соответствии с формой детали. Слой обрабатывающих шариков образует поверхность, эквидистант5 ную наружной обрабатываемой поверхности детали при соосном ее расположении с корпусом, по которой и происходит обкатка детали. Эксцентриситет детали 4, т.е. разница радиусов поверхности обкат0 ки, образованной слоем обрабатывающих шариков, и наружной поверхности обрабатываемой детали, в каждом произвольном поперечном сечении корпуса постоянен. При обкатке в каждый момент времени де5 тал1., 4 контактирует с корпусом 3 через определенное количество обрабатывающих шариков 5, расположенных вдоль образующей ее наружной поверхности. По меро перемещения детали 4 при ее обкатке она

0 входит в ударный контакт с очередной группой размещенных вдоль образующей наружной поверхности детали группой обрабатывающих шариков 5. Соударяющимися телами при этом являются сама деталь

5 с одной стороны и корпус 3-е другой. Развиваемое обкатывающейся деталью 4 усилие деформирования равно центробежной силе и прямо пропорционально массе детали, ее эксцентриситету и квадрату круговой

0 частоты колебаний корпуса 3. В местах контакта с обрабатывающими шариками 5 материал детали 4 в поверхностном его слое пластически деформируется, упрочняется. Вращение детали 4 при ее обкатке вокруг

5 своей геометрической оси способствует равномерному покрытию следами соударений всей обрабатываемой наружной поверхности детали, г.е. равномерному ее упрочнению. При объемах загрузки обраба0 тывающих шариков, выходящих за пределы 0,7...0,8, нарушаются условия существования устойчивого режима обкатки обрабатываемой детали по слою обрабатывающих шариков. При отсутствии обкатки величина

5 сообщаемой поверхности детали энергии деформирования ограничивается массой единичного обрабатывающего шарике, что существенно меньше энергии деформирования, развиваемой при обкатке массивной детали, 8 результате снижается опредепяемая энергией деформирования толщина упрочненного слоя на обработанных поверхностях детали А. По завершению обработки останавливают вибровозбудители 8, откры- вают крышку корпуса 6 и извлекают обработанную деталь 4. На ее место устанавливают в корпус 3 очередную подлежащую упрочнению деталь 4 и цикл обработки повторяют в описанном выше порядке.

При технологической необходимости одновременного упрочнения наружных, внутренних и торцовых поверхностей детали 4 рабочую длину корпуса 3 принимают большей длины детали на шесть диаметров обрабатывающих шариков 5 (фиг. 3). Свободное пространство, образованное внутренней поверхностью контейнера и всей поверхностью детали на 0,7,..0,8 объема заполняют обрабатывающими шариками 5. Обработку детали 4 осуществляют аналогично описанному выше процессу. При этом при сообщении корпусу 3 колебаний часть обрабатывающих шариков 5 движущейся деталью 4 вытесняется через зазоры между торцами корпуса 3 и детали 4 во внутреннюю полость обрабатываемой детали 4. Их соударением с внутренними и торцовыми поверхностями детали 4 при обкатке детали 4 наружной поверхностью по слою обраба- тывающих шариков 5 и обеспечивается упрочнение поверхностей внутри детали 4. Величину суммарного зазора между торцовыми поверхностями детали 4 и корпуса 3, равную шести диаметрам обрабатывающих шариков, выбирают из следующих сообра- -жений. При величине суммарного зазора, меньшей шести диаметров обрабатывающих шариков 5, на торцовых поверхностях обрабатываемой детали 4 при ее упрочне- нии наблюдались забои и вмятины, приводящие к браку. Забои и вмятины исчезают при обработке детали с величиной суммарного зазора, равной или превышающей шесть диаметров обрабатывающих шари- ков 5. Однако в последнем случае увеличиваются габариты, материале- и энергоемкость устройства для реализации описываемого способа. В связи с этим рекомендуемая величина суммарного зазора равна шести диаметрам обрабатывающих шарикоз 5.

Согласно предложенному способу осуществляли упрочняющую обработку партии дисков колес легкового автомобиля Жигу- ли, изготовленных методом литья из алюминиевого сплава АЛ-9. Максимальный диаметр диска в ребордной части равен 365 мм, диаметр обода 330 мм, высота его 157 мм. В цилиндрическом контейнере с диаметром внутренней поверхности 410 мм и

длиной 160 мм производили обработку наружных поверхностей дисков. Наблюдения за перемещениями диска внутри контейнера осуществляли через встроенные в торцовые стенки контейнера окна в стробоскопическом свете. В качестве обрабатывающих тел использовали стальные зз- каленные шарики диаметром 8 мм. Амплитуда сообщаемых контейнеру круговых колебаний, перпендикулярных к геометрической оси контейнера, составляла 3 мм при частоте колебаний 24 Гц. На первом из партии дисков исследовали влияние соотношения насыпного объема загрузки VH обрабатывающих шариков к объему V пространства контейнера между его внутренней поверхностью и наружной поверхностью детали, на частоту вращения обрабатываемого диска. Исследования проводили следующим образом. Устанавливали в контейнер диск и свободное пространство между ним и контейнером полностью заполняли обрабатывающими шариками. Сообщали контейнеру колебания и фиксировали частоту вращения и характер перемещений обрабатываемого . Затем останавливали вибровозбудители, удаляли из контейнера часть обрабатывающих шариков в объеме 0,05V и вновь сообщали контейнеру колебания и фиксировали частоту вращения v, характер перемещений диска. Порционное извлечение шариков производили из полностью заполненного пространства

между контейнером и деталью ( ) до полного удаления шариков из контейнера (). Результаты исследований представлены на фиг. 4 в виде графика, где по оси абсцисс отложено соотношение -у-, по

оси ординат - частота вращения диска при его обработке. В диапазоне от полной

загрузки контейнера () до соотношенил

VH

-тт- 0,8 наблюдалось медленное проворачивание диска вокруг своей оси в направлении, совпадающем с направлением колебаний контейнера, с частотой 2-3 обоVHрога в минуту. При -г.,8 зафиксирована

обкатка диска по слою обрабатывающих шариков и его вращение в направлении противоположном направлению колебаний с частотой 12-13 об/мин. В диапазоне от

,3 до ,7 зафиксировано наличие обкатки диска по слою шариков с частотой

его вращения п 12-18 оборотов в минуту, причем наибольшая частота вращения - 18

VH

об/мин зафиксирована при V,,

V

Ч),75. При

V

0,7 обкатка исчезла, изменилось направление вращения диска, а его частота составила 5-6 об/мин. Уменьшение количеY 0,7 ДО

ства шариков в контейнере с V,,

V

М},5 не приводило к появлению обкатки.

не 0,7 -п-й:0,5 обеспечивается тол шин а

Наблюдалось вращение диска в направлении, совпадающем с направлением колебаний контейнера, с частотой вращения 5-6 оборотов в минуту. При дальнейшем уменьшении количества шариков в контейнере (

.5) диск хаотически перемещается в

контейнере с ударами о его внутреннюю поверхность, резкими проворотами то в одну, то в другую сторону, Направленное его вращение отсутствует. В каждом из диапазонов произведена упрочняющая обработка дисков, на протяжении 10 минут. Из различных участков упрочненных наружных поверхностей дисков вырезали о&разцы материала, на шлифах которых после их рекри- сталлизациониого отжига и травления в растворе Каллера определяли под микроскопом при 120-кратном увеличении толщину упрочненного слоя. В первом диапазоне

1 -гг- 0,8 на наружной поверхности диска

толщина упрочненного слоя находится в пределах 0,20-0,25 мм при высс -и равномерности обработки. Во втором диапазоне

Vll

0,8 ,7 сохраняется высокая равномерность упрочнения наружных и внутренних поверхностей при толщине упрочненного слоя 0,6-0,65 мм, В диапазоVH

V

упрочненного слоя 0,2 мм, причем обнаружены участки с неравномерной обработкой и отдельными забоинами, Обработка диска

в диапазоне -г 0,5 в результате хаотичного перемещения диска внутри контейнера, сопровождающегося ударами о внутреннюю поверхность контейнера, привела к образованию на ребордной части диска множества забоин и вмятин, в связи с чем диск пришел в негодность.

В цилиндрическом контейнере с диаметром внутренней поверхности 410 мм и длиной 205 мм, и при режимах, аналогичных указанным выше, производили исследова

0

0

5

0

5

ние процесса совместного упрочнения наружных, внутренних и торцовых поверхностей дисков и их обработку в разных диапазонах объемов. При этом объемом V заполняемого пространства являлся внутренний объем контейнера за вычетом объема диска. Экспериментальное изучение

VH

влияния соотношения объемов -д- на скорость вращения диска в рассматриваемом случае привело к тем же результатам, что и в предыдущем случае (фиг, 4), Исследование и обработку партии дисков проводили аналогично описанной выше обработке наружной поверхности дисков. После определения толщины упрочненного слоя оказалось, что

в первом диапазоне 1 ттггО,8 как на внутренних, так и на наружных и торцовых поверхностях диска толщина упрочненного слоя находится в пределах 0,20-0,25 мм при равномерной обработке. Во втором диапаVH

зоне 0,8 -тг 0,7 сохраняется равномерность упрочнения поверхностей при толщине упрочненного слоя 0,6-0,65 мм. В

диапазоне 0,7 S;- 0,5 на наружных и

внутренних поверхностях обеспечивается толщина упрочненного слоя 0,2 мм на торцовых 0,1-0,15 мм, причем обнаружены участки с неравномерной обработкой и отдельными забоинами на диске. Обработ5 ка диска в диапазоне - 0,5 в результате

хаотичного перемещения диска внутри контейнера, сопровождающегося ударами о внутреннюю и торцовую поверхности контейнера, привела к образованию на ребордной части диска и торцах забоин и вмятин. На внутренней поверхности диска следов обработки не обнаружено. Из результатов эксперимента следует, что оптимальным, с точки зрения обеспечения толщины упрочненного слоя и равномерности упрочнения как при обработке наружных, так и при совместной обработке наружных, внутренних и торцовых поверхностей, является диапазон соотношения объема шариков к объему

0у.,

свободного пространства 0,8 -тт- 0,7.

В сраснении с прототипом предложенный способ позволяет обеспечить упрочнение наружных и торцовых поверхностей 5 деталей формы тел вращения сложного профиля с большим перепадом диаметров на малой длине. Обеспечиваемая описанным способом высокая равномерность упрочнения при большой толщине упрочненного

0

5

слоя позволит увеличить долговечность обработанных деталей, в особенности подверженных в процессе -эксплуатации знакопеременным циклическим нагружени- ям, например, барабанов и реборд авиаци- онных колес, автомобильных дисков и т.п. Формула изобретения 1. Способ вибрационного упрочнения деталей типа тел вращения, при котором обрабатываемую деталь обкатывают в поло- сти заполненного стальными шариками корпуса в режиме вибрационного поддержания вращения, при этом размеры полости определяют в зависимости от размеров обрабатываемой детали, диаметра обрабаты- вающих шариков и амплитуды колебаний корпуса, отличающийся тем, что, с целью расширения технологических возможностей путем обеспечения обработки

поверхностей деталей сложного профиля с большим перепадом диаметров на малой длине, форму полости корпуса выбирают цилиндрической с диаметром DK, определяемым по формуле

Ок 0Амакс+(4-5)с1ш+2А. где Одмакс- максимальный диаметр обрабатываемой детали;

diu диаметр обрабатывающего шарика;

А - амплитуда колебаний корпуса, а насыпной объем стальных закаленных шариков берут равным 0,7-0,8 объема заполняемого шариками пространства между корпусом и деталью.

2, Способ поп, 1, отличающийся тем, что длину полости корпуса выбирают большей длины детали на шесть диаметров обрабатывающих шариков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения деталей | 1988 |

|

SU1523317A1 |

| Способ упрочнения внутренних поверхностей каналов деталей | 2021 |

|

RU2788444C2 |

| Способ упрочнения деталей | 1978 |

|

SU831581A2 |

| Способ упрочнения детали | 1983 |

|

SU1346409A2 |

| Способ чистовой обработки поверхности деталей типа тел вращения | 1989 |

|

SU1722797A1 |

| ИНСТРУМЕНТ ДЛЯ ВИБРОНАКАТЫВАНИЯ ПЛОСКОСТЕЙ | 2009 |

|

RU2425745C2 |

| СПОСОБ УПРОЧНЕНИЯ КАНАЛОВ ДЕТАЛИ | 2012 |

|

RU2537411C2 |

| СПОСОБ ВИБРОНАКАТЫВАНИЯ ПЛОСКОСТЕЙ | 2009 |

|

RU2428298C2 |

| Способ чистовой обработки пластическим деформированием торцевых поверхностей деталей | 1991 |

|

SU1776225A3 |

| СПОСОБ КОМБИНИРОВАННОЙ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2007 |

|

RU2347664C1 |

Изобретение относится к области машиностроения и предназначено для упрочнения поверхностей деталей формы тел вращения со сложным профилем образующей. Целью изобретения является расширение технологических возможностей путем обеспечения обработки поверхностей деталей сложного профиля с большим перепадом диаметров на малой длине. Способ включает сообщение детали обкатки по поверхности колеблющегося корпуса по обра- батывающим стальным закаленным шарикам, предварительно загруженным вместе с деталью в контейнер. Диаметр внутренней цилиндрической поверхности корпуса выбирают большим максимального диаметра обрабатываемой детали на 4-5 диаметров обрабатывающих шариков плюс две амплитуды колебаний корпуса. Объем загружаемых обрабатывающих шариков составляет 0,7-0,8 объема свободного пространства между деталью и корпусом. При одновременном упрочнении наружных, внутренних и торцовых поверхностей деталей длину корпуса выбирают большей длины детали на шесть диаметров обрабатывающих шариков. 1 з.п. ф-лы, 4 ил. сл с

dm i/L

Фиг.-)

-б

фиг.3

/7 ffS/Aft/ff

о-о-JQ J

J v ОО Vо

О О,.ОЛ 0,6 ff}8 /to

i/

Фи&4

оо

о S

| Способ упрочнения деталей | 1978 |

|

SU831581A2 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-11-07—Публикация

1989-12-18—Подача