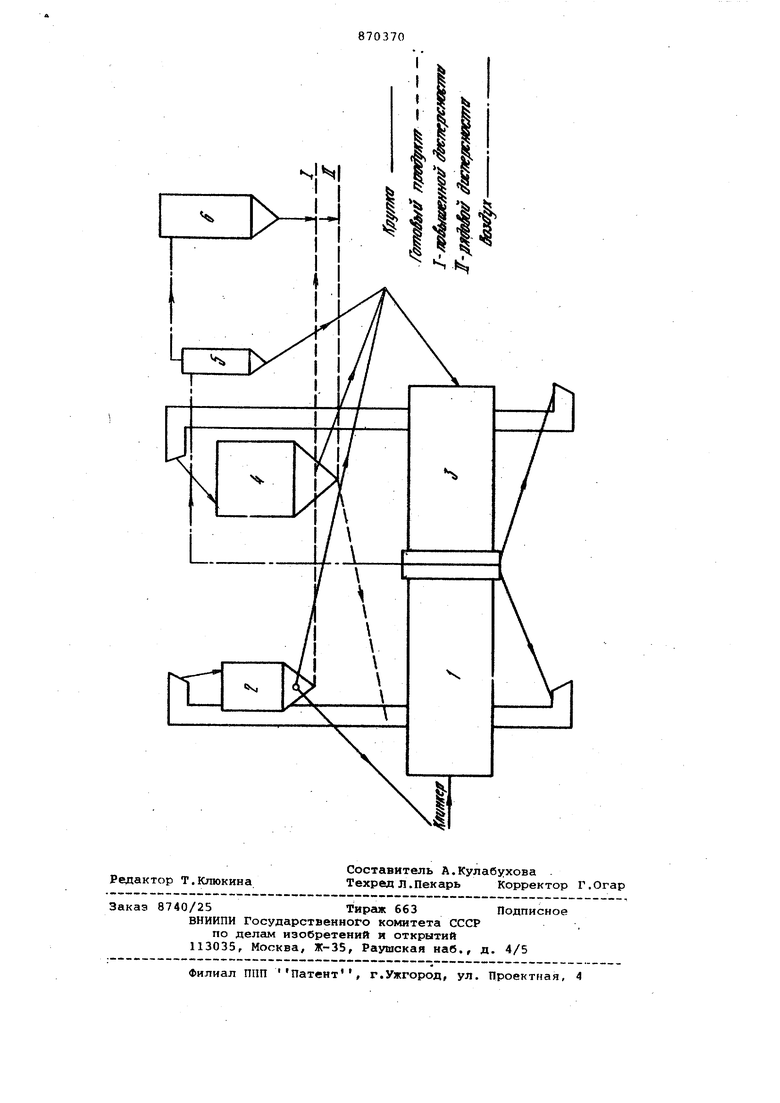

Изобретение относится к способам помола материалов и может быть ис:пользовано в цементной промьлиленности для получения цементов повышенной дисперсности в трубных мельницах с циркуляционными сепараторами. Известен способ производства цеме та или иного материала заданной тони ны и зернового состава, согласно которому продукт получают в трубной мельнице с промежуточной разгрузкой грубомолотого материала из первой камеры путем последовательной классификации материала в нескольких сепараторах таким образом, что тонкая фракция первого сепаратора совместно с материалом, вышедшим из второй камеры, является исходным материалом для второго сепаратора, а готовый материал второго сепаратора является исходным для третьего, готовый материал третьего является целевым про дуктом 1 . Наиболее близким техническим решением к изобретению является способ помола цемента в мельнице замкнутого цикла с промежуточной сепарацией путем распределения исходного продукта по сепараторам и выхода готового цемента 2 , Недостатком известных способов является недостаточно высокая дисперсность получаемых цементов, в частности, невозможность выпуска продукта сверхтонкого помола (например, с удельной поверхностью 6-7 тыс.см /г по ПСХ-2), предназначенного для производства специальных вяжущих (безгипсовых клинкерных шлаковых и др.). Это обусловлено низкой дисперсностью исходного продукта, а также нечеткостью разделения при однородности по дисперсности исходного материала. Цель изобретения - повышение дисперсности цемента. Достигается это тем, что в способе помола цемента в мельнице замкнутого цикла с промежуточной сепарацией путем распределения исходного продукта по сепараторам и выхода готового цемента, в первый сепаратор подают на разделение совместно с грубомолотым материалом часть готового продукта, выделенного вторым сепаратором из материала, измельченного в камере тонкого помола мельницы, при этом количество загружаемого в первый сепаратор готового продукта, выделенного во втором сепараторе, изменяют обратно пропорционально изменению дисперсности готового продукта первого сепаратора от заданной и устанавливают пйстоянным при достижении заданной дисперсности готового продукта. Сущность способа заключается в ггом, что в трубной мельнице с промежуточной сепарацией материал из первой камеры подают в первый сепаратор 1 атериал из второй камеры - во второй сепаратор, крупку сепараторов подают в мельницу, при этом первый сепаратор отделяет продукт с повышенной ди пе{5сностью, а во втором сепараторе получают продукт обычной дисперсности, и оба готовых продукта отводят из сепараторов раздельно. Дисперсность исходного продукта первого сепаратора, разделяющего материал из пер вой камеры мельницы, увеличивают путем добавления в первый сепаратор части готового продукта второго сепаратора. При этом первый сепаратор нагружается большим количеством исходного продукта, исходный продукт поступает на сепарацию с более высокой дисперсностью, в результате чего возрастает циркуляционное число первого Сепаратора и увеличивается дисперсность готового продукта. Загружают в первый сепаратор готовый продукт, выделенный во втором сепарато ре, в таком количестве, которое обес печивает заданную дисперсность готового продукта, выходящего из первого сепаратора. Чем выше заданная диспер сность готового продукта, выходящего из первого сепаратора, тем больше ну но подать в него готового продукта второго сепаратора (совместно с материалом из первой камеры мельницы). Исходя из фактической дисперсности готового продукта первого сепаратора для повышения дисперсности этого про дукта необходимо увеличить, а для понижения дисперсности уменьшить количество подаваемого на разделение в первый сепаратор готового продукта второго сепаратора, т.е. загружаемый в Первый сепаратор готовый продукт, выделенный во втором сепараторе, изменяют обратно пропорционально изменению дисперсности готового продукта первого сепаратора от заданной величины. Обычно удельная поверхност исходного материала (из первой камеры мельницы) составляет 1200 J.500 , при этом уДельная поверх ность готового продукта составляет 3000-4000 а нагрузка материалом около 4-5 т/ч/м . Если увеличить удельную поверхность исходного материёша, например, до 1700-2200 путем добавления к исходному материа лу продукта из второй камеры (при неравном распределении материала по сепараторам), то при нагрузке материалом 7-7,5 т/ч/м удельная поверхность готового цемента составит 5500-6000 . По предлагаемому способу дисперсность исходного продукта первого сепаратора повышают путем дополнительт ной подачи в первый сепаратор готового продукта второго сепаратора с удельной поверхность около 3000 3500 (вместо материала из второй камеры с удельной поверхностью 1500-1850 ). При этом удельная поверхность -исходного материала возрастет до 2300-2500 , и при нагрузке материалом около 7,О т/ч/ м дисперсность готового возрастет до 7000 см /г. Цемент сверхтонкого помола можно получать в сепараторе, загружа мом неоднородным по дисперсности продуктом первой камеры (в этом случае можно достичь высокой удельной нагрузки материалом и высокой степени циркуции - около 20). Из второго сепаратора дисперсность готового цемента составит около 4000 см /г. На чертеже представлена схема реализации предлагаемого способа производства цемента в мельнице замкнутого цикла. Материал (клинкер), измельченный в первой камере 1 мельницы, подают элеватором в первый сепаратор 2, из которого крупку возвращают в первую вторую 3 камеры мельницы на домол, а готовый продукт первого сепаратора 2 с высокой дисперсностью (6-7 тыс.) отводят в виде готового цемента. Более тонкий материал, выходящий из второй камеры 3 мельницы, элеватором подают во второй сепаратор 4, из которого крупку возвращают на домол во вторую камеру 3 мельниЦы, а готовый продукт отчасти подают в первый сепаратор 2 (с отводом в элеватор сепаратора 2), а отчасти отводят в виде готового цемента с дисперсностью 3-4 тыс.. Пыль, вынесенная из мельницы аспирационным воздухом, осаждается в циклоне 5 и электрофильтре 6. Пыль циклона возвращают на домол во вторую камеру 3 мельницы (либо на сепарацию во второй сепаратор 4), а пыль электрофильтра 6, в зависимости от ее дисперсности, возвращают в готовый цемент с рядовой дисперсностью (от второго сепаратора), либо в цемент с высокой дисперсностью (от первого сепаратора), Предлагаемый способ позволяет получать цементы высокой прочности: марки 600, ВТЦ (из второго сепаратора) , ОБТЦ, безгипсовыйцемент с высокой дисперсностью для бетона марок 600-700 (после пропарки). При использовании клинкерного безгипсового вяжущего с удельной поверхностью 6000 экономия, в сравнении с использованием цемента 550 г отдельной поверхностью 3500 .

достигается за счет уменьшения расхода вяжущего и заполнителя (песка), сокращения цикла пропаривания изделий.

Формула изобретения

Способ помола цемента в мельнице замкнутого цикла с промежуточной сепарацией путем распределения исходного продукта по cenapaTOpeiM и выхода готового цемента, отличающийся тем, что, с целью повышения дисперсности цемента, в первый сепаратор подают.на разделение совместно с грубомолотым материалом часть готового продукта, выделенного

вторым сепаратором, из материала, из-; мельченного в камере тонкого помола мельницы, при этом количество загружаемого в первый сепаратор готового продукта, выделенного во втором сепараторе, изменяют обратно пропорционально изменениюдисперсности готового продукта первого сепаратора от заданной и устанавливают постоянным при достижении заданной дисперсности готового продукта.

0

Источники информации, принятые во внимание при экспертизе

1.Патент СЗт1А 3982699,

кл. В 02 С 23/12, обулик. 1973.

2.Журнал Цемент, 1964, 5,

5 с.13 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления процессом замкнутого циклоизмельчения материалов в трубной мельнице | 1974 |

|

SU490499A1 |

| Помольная установка | 1979 |

|

SU844055A1 |

| Способ приготовления цементной сырьевойМуКи и уСТРОйСТВО для ЕгООСущЕСТВлЕНия | 1979 |

|

SU808139A1 |

| Способ управления процессом двухслоевой центробежной сепарации многокомпонентного цемента | 1988 |

|

SU1585003A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА | 2008 |

|

RU2388710C1 |

| Способ управления процессом двухступенчатого помола | 1980 |

|

SU912275A1 |

| НАНОЦЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2577340C2 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 1972 |

|

SU328942A1 |

| Способ управления процессом двух-СТупЕНчАТОгО пОМОлА | 1979 |

|

SU833315A1 |

| Способ измельчения шихты | 1979 |

|

SU791425A1 |

Авторы

Даты

1981-10-07—Публикация

1979-10-09—Подача