1

Изобретение относится к металлур гии, в частности к вакуумированию черных и цветньгх металлов.

Известен способ вакуумирования расплавленного металла, заключающийся в заполнении металлургической емкости расплавленным металлом, установке ее в вакуум-камеру, герметизации вакуум-камеры с последующим вакуумиронанием, где после окончания процесса вакуумирования производят разгерметизацию вакуум-камеры и передачу металлургической емкости из вакуум-кайеры на разливку.

Устройство для осуществления этого способа включает вакуум-камеру, выполненную из стационарной нижней части и съемной верхней части, соединенных между собой через герметизирующий уплотнительный элемент. Вакуумная система подсоединена к нижней части l 3.

Недостаток известного способа и

соответственно устройства заключается в его низкой производительности.Это обусловлено большими затратами времени на вспомогательные операции, связанные с установкой металлургической емкости с металлом в вакуум-камеру и ее герметизации и разгерметизации, конструктивной сложностью и металлоемкостью устройства, а также недостаточной надежностью герметизирующего уплотнительного элемента вакуум-камеры, что приводит к недостаточной глубине вакуума в вакуум-камере и низкому качеству вакуумирования металла .

Наиболее близким по технической сущности и достигаемому эффекту к описываемому изобретению является способ вакуумирования расплавленного металла, заключающийся в заполне20нии металлургической емкости расплав-, ленным металлом, ее закрытии и герметизации с последующим вакуумированием и разливкой.

Устройство для осуществления данного способа включает металлургическую емкость с горловиной и шиберным затвором, причем на горловине установлена съемная крьшпса, соединенная с горловиной металлургической емкости через герметизирующий уплотнительный элемент, а шиберный затвор расположен в данной части металлургической емкос ти, при этом вакуумная система пбдсоединена к съемной крышке металлургической емкости 2.

Недостатком известного способа вакуумировайия и устройства для его осуществления является низкая производительность .

Это обусловлено большими затратами вспомогательного времени, связанного с периодической установкой и съемом к;рьш1ки металлургической емкости и ее герметизации и разгерметизации, а также с обслуживанием герметизирующего уплотнительного элемента, являющимся недостаточно надежным и долговечным, что приводит к подсосам воздуха в металлургическую емкость, оказывая отрицательное влияние на качество вакуумирования металла.

Цель изобретения - повьшение производительности и глубины вакуума,

Указанная цель достигается тем, что герметизацию емкости производят жидким металлом путем поворота ее вокруг горизонтальной оси до покрытия заливочного отверстия слоем жидкого металла,

Цель изобретения обеспечивается также и устройством для осуществления спосЪба, содержащим металлургическую емкость с горловиной и шиберным затвором, а также вакуумную систему, в котором согласно изобретению шиберный затвор установлен на горловине( при этом емкость установлена на опорах вращения, шкафы которых вьтолнены с осевыми отверстиями и соединены с вакуумной системой.

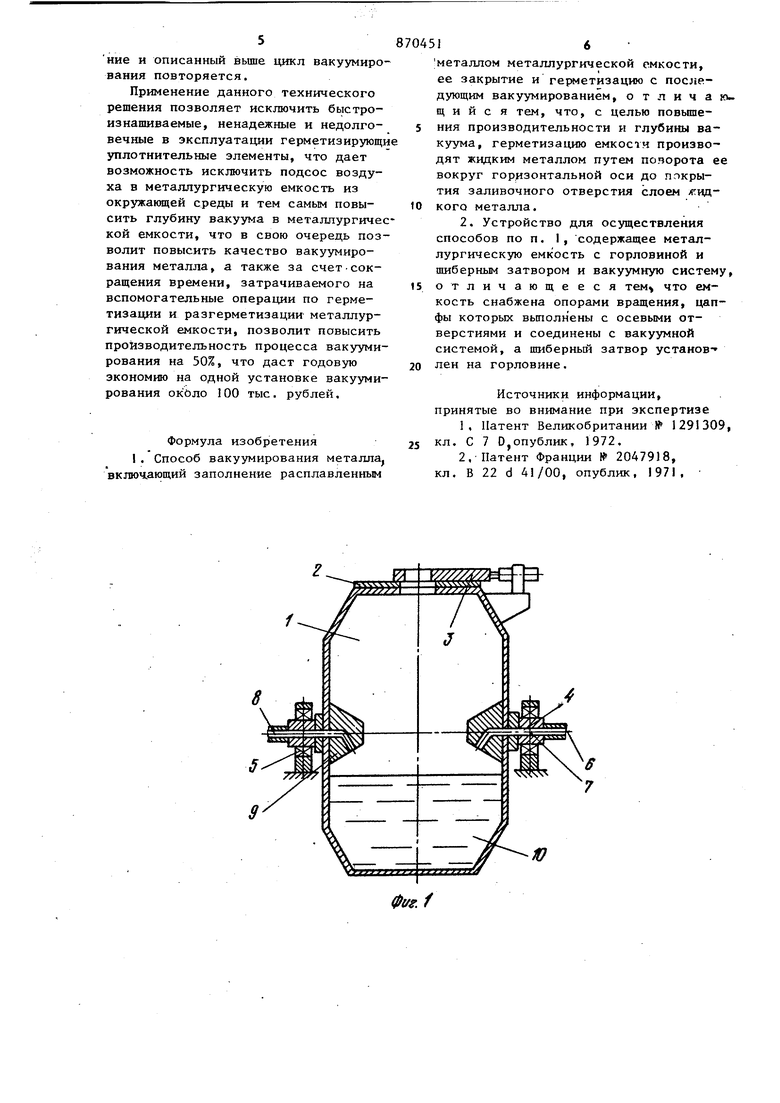

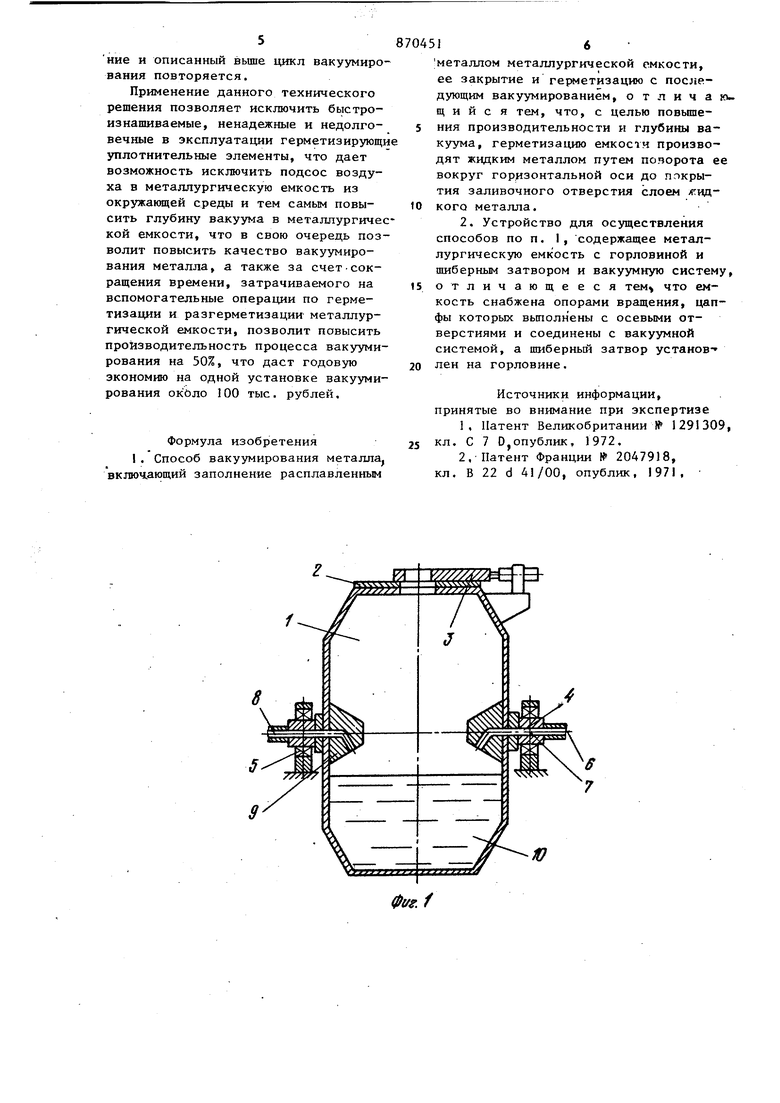

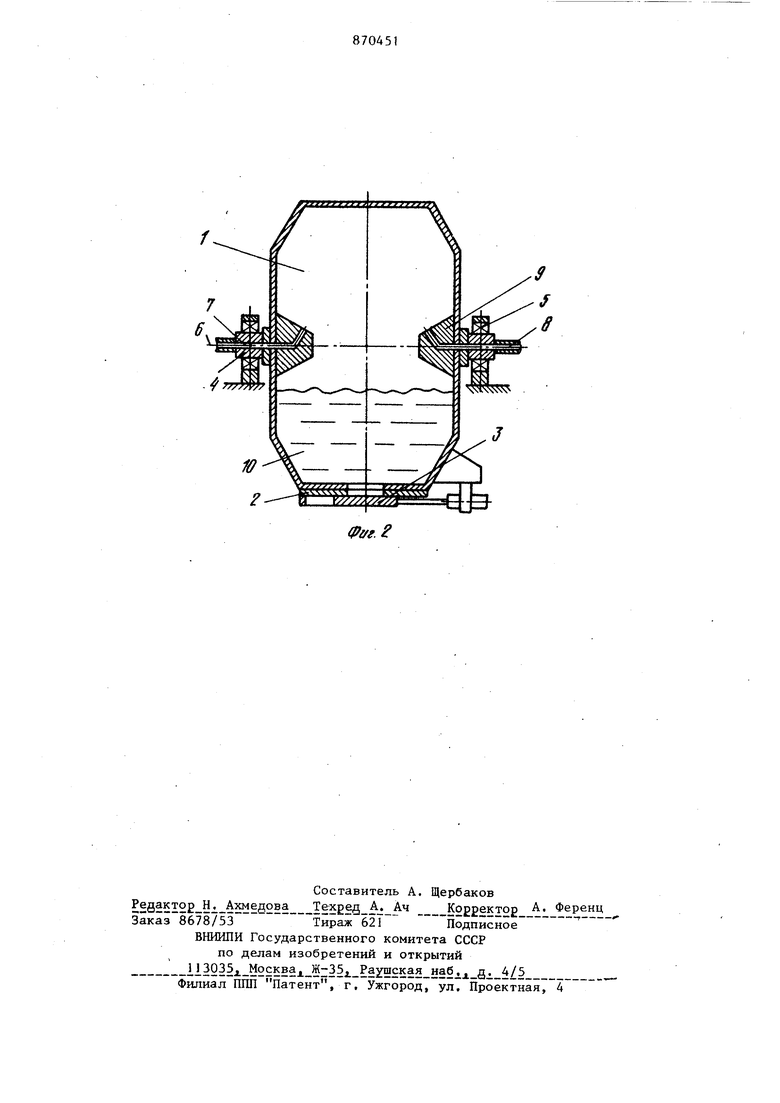

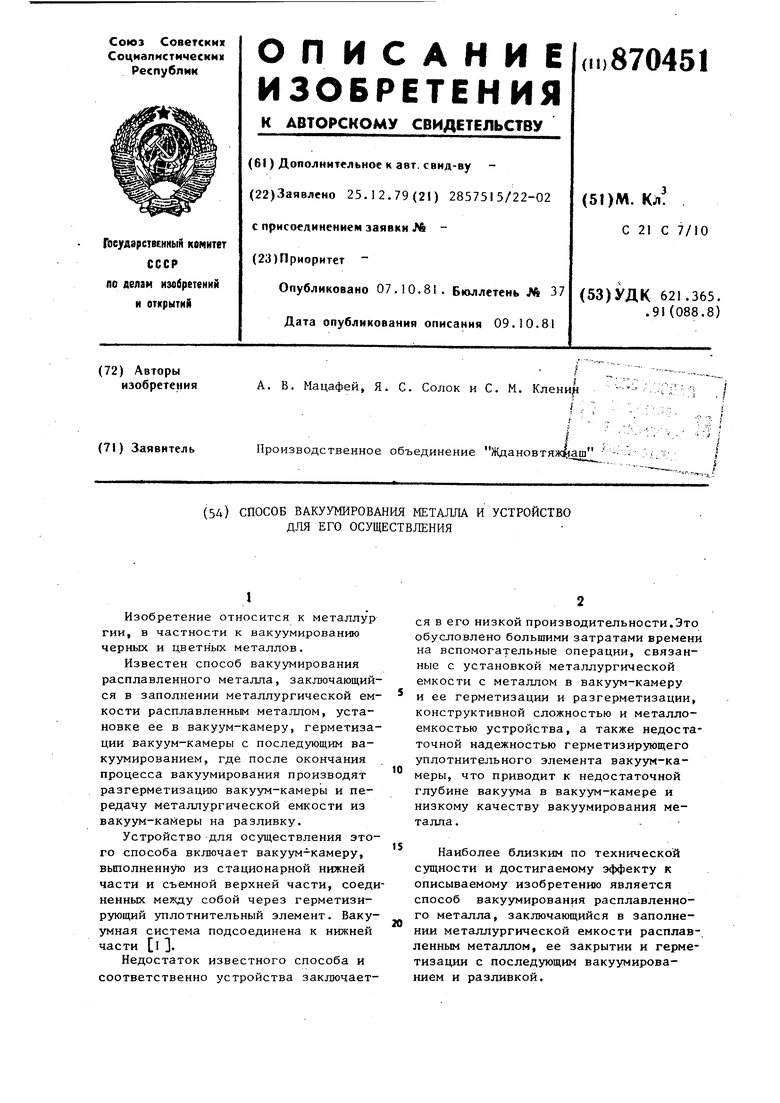

На фиг. 1 изображен общий вид устройства в продольном разрезе, исходное положение; на фиг. 2 - то же в рабочем положении,

Устройство для вакуумирования металла содержит металлургическую емкость J f в верхней части которой расположена горловина 2, на которой .установлен шиберный затвор 3, Металлургическая емкость цапфами 4 установлена в опорах вращения 5, в которых она может поворачиваться вокруг горизонтальной оси 6 посредством

привода поворота (не показан), Цапфы 4 вьталнены с отверстиями 7, расположенными по оси 6 поворота емкости 1 , и соединены с патрубками 8 вакуумной системы,

В предпочтительном варианте исполнения патрубки 8 вакуумной системы снабжены отражательными экранами 9, которые установлены внутри емкости 1 соосно цапфам 5 и служат для защиты .

патрубков 8 вакуумной системы от вьтлесков металла,

Пример осуществления способа и работа устройства.

При расположении металлургической

емкости J в вертикальном (не рабочем) положении,т,е, когда горловина 2 находится в крайнем верхнем положении с открытым шиберным затвором 3, производят заполнение металлургической емкости 1 расплавленным металлом 10, после чего шиберный затвор 3 закрьшают. Затем производят поворот металлургической емкости 1 посредством привода поворота на угол, при котором шиберный затвор 3, т.е, заливочное отверстие металлургической емкости 1, покрывается слоем расплавленного металла 10, высотой не менее 200 мм, при этом обеспечивается герметизация металлургической вмкости 1, т.е. производят установку металлургической емкости 1 в рабочее

положение. I

После этого, посредством вакуумной системы создают в металлургической емкости 1 разрежение порядка 0,5мм рт.ст., которое обеспечивает оптимальные условия вакуумирования. При этом подсос воздуха в металлургическую

емкость i из окружаюш.ей среды надежно исключен благодаря слою расплавленного металла 10, расположенного над шиберным затвором 3. После завершения процесса вакуумирования производят отключение вакуумной системы и при создании в металлургической емкости 1 атмосферного давления производят вьшуск металла в ковш посредством открьшания шиберного затвора 3 с последующей передачей металла 10 на разливку. Затем металлургическую емкость 1 вновь устанавливают в вертикальное исходное ПОЛОЖРние и описанный вьше цикл вакуумирования повторяется.

Применение данного технического решения позволяет исключить быстроизнашиваемые, ненадежные и недолговечные в эксплуатации герметизирующи уплотнительные элементы, что дает возможность исключить подсос воздуха в металлургическую емкость из окружающей среды и тем самым повысить глубину вакуума в металлургической емкости, что в свою очередь позволит повысить качество вакуумирования металла, а также за счет-сокращения времени, затрачиваемого на вспомогательные операции по герметизации и разгерметизации металлургической емкости, позволит повысить производительность процесса вакуумирования на 50%, что даст годовую экономию на одной установке вакуумирования окйло 100 тыс. рублей.

Формула изобретения25

1. Способ вакуумирования металла, включающий заполнение расплавленным

металлом металлургической емкости, ее закрытие и герметизацию с последующим вакуумированием, о т л и ч а го щ и и с я тем, что, с целью повышения производительности и глубины вакуума, герметизацию емкости производят жидким металлом путем попорота ее вокруг горизонтальной оси до покрытия заливочного отверстия слоем жидкого металла.

2. Устройство для осуществления способов по п. I, содержащее металлургическую емкость с горловиной и шиберным затвором и вакуумную систему отличающееся тем что емкость снабжена опорами вращения, цапфы которых выполнены с осевыми отверстиями и соединены с вакуумной системой, а шиберньш затвор установ- лен на горловине.

Источники информации, принятые во внимание при экспертизе

1,Патент Великобритании № 1291309 кл. С 7 0,опублик, 1972.

2.Патент Франции № 2047918, кл. В 22 d 41/00, опублик, 1971,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вакуумирования металла | 1978 |

|

SU711117A1 |

| СПОСОБ ВАКУУМИРОВАНИЯ МЕТАЛЛА В ПРОЦЕССЕ РАЗЛИВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2082543C1 |

| Вакуумно-компрессионная плавильнолитейная установка | 1990 |

|

SU1763836A1 |

| Устройство для присадки легирующих материалов и вакуумирования металла при разливке | 1980 |

|

SU945190A1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2048247C1 |

| Устройство для вакуумирования жидкого металла | 1977 |

|

SU608839A1 |

| ГИБКАЯ СИСТЕМА ЭЛЕКТРИЧЕСКОЙ ДУГОВОЙ ПЕЧИ С МИНИМАЛЬНЫМ ПОТРЕБЛЕНИЕМ ЭНЕРГИИ И СПОСОБЫ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПРОДУКТОВ | 2012 |

|

RU2530578C2 |

| Вакуумная гарниссажная литейная установка для получения отливок из тугоплавких металлов | 1971 |

|

SU399702A1 |

| Устройство для вакуумирования и заливки взрывчатым веществом герметичных корпусов боеприпасов | 1966 |

|

SU1841131A1 |

| Способ изготовления армированных трубами отливок и устройство для его осуществления | 1982 |

|

SU1397169A1 |

S

фиг. f

Авторы

Даты

1981-10-07—Публикация

1979-12-25—Подача