Ж

СП

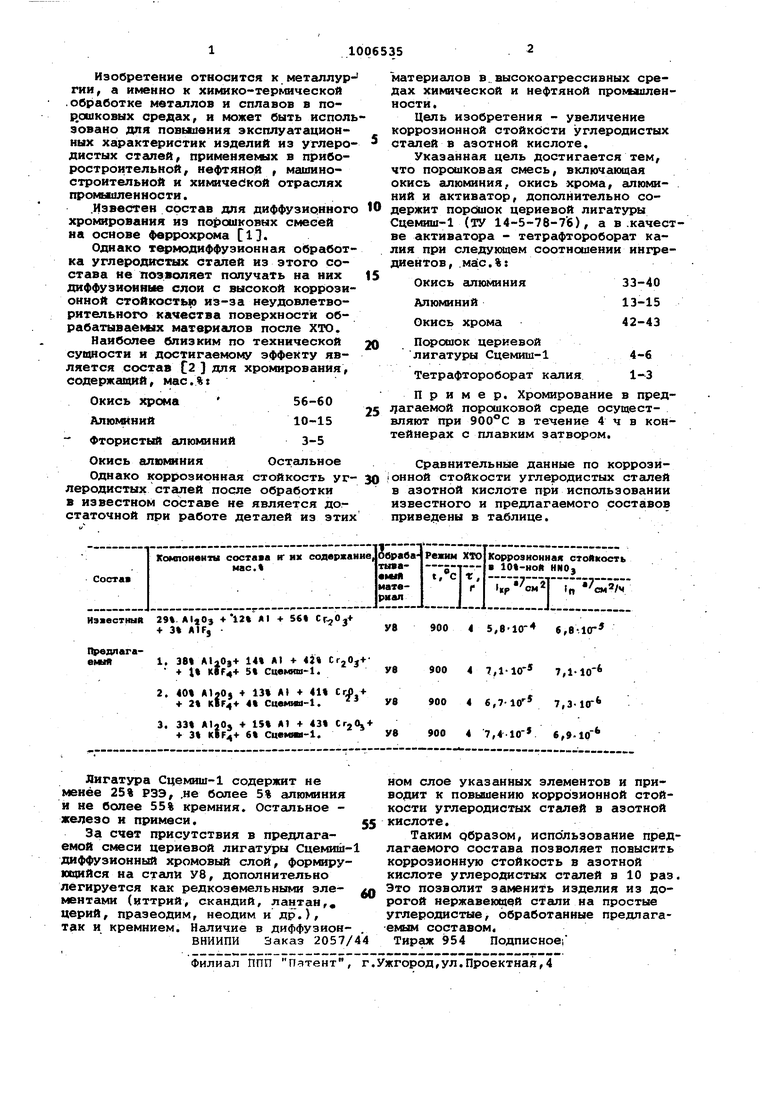

00 ел Изобретение относится к металлур гни, а именно к химико-термической .обработке мвтгшлов и сплавов в по р.сшковых средах, и может быть испол зовано для повышения эксплуатационных характеристик изделий из углеро дистых сталей, применяеколх в приборостроительной, нефтяной , машиностроительной и химичеЬкой отраслях промышленности. .Известен состав для диффузионног хромирования из порошковых смесей на основе феррохрома 11. Однако термодиффузионная обработ ка углеродистых сталей из этого состава не позволяет получать на них диффузионные слои с высокой коррози онной стойкость из-за неудовлетворительного качества поверхности обрабатываемых материалов после КТО. Наиболее близким по технической сущности и достигаемому эффекту является состав С2 } для хромирования, содержащий, Мас.%: Окись хрома Алюкв ний Фтористый ёлюминий Окись алюминия Остальное Однако коррозионная стойкость уг- 30 леродистых сталей после обработки в известном составе не является достаточной при работе деталей из этих материалов в. высокоагрессивных средах химической и нефтяной промлиленности. Цель изобретения - увеличение коррозионной стойкости углеродистых сталей в азотной кислоте. Указанная цель достигается тем, что порошковая смесь, включающая окись алюминия, окись хрома, алюминий и активатор, дополнительно содержит порс)шок цериевой лигатуры Сцемиш-1 (ТУ 14-5-78-76), а в .качестве активатора - тетрафтороборат калия при следукяцем соотношении ингредиентов, .мас.%: Окись алюминия33-40 АЛЮМИНИЙ13-15 Окись хрома42-43 Порошок цериевой лигатуры Сцемиш-1 4-6 Тетрафтороборат калия 1-3 Пример. Хромирование в предл агаемой порошковой среде осуществляют при 900°С в течение 4 ч в контейнерах с плавким затвором. Сравнительные данные по коррози° ° стойкости углеродистых сталей в азотной кислоте при использовании известного и предлагаемого составов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошкообразный состав для химико-термической обработки изделий из никелированных углеродистых сталей | 1982 |

|

SU1073327A1 |

| Порошкообразный состав для хромирования изделий из никелированных углеродистых сталей | 1982 |

|

SU1049563A1 |

| Состав для диффузионного хромирования углеродистых сталей | 1990 |

|

SU1705403A1 |

| Состав для диффузионного хромирования | 1988 |

|

SU1569351A1 |

| Состав для хромомеднения предварительно никелированных стальных изделий | 1982 |

|

SU1049564A1 |

| Состав для химико-термической обработки никелированных стальных изделий | 1982 |

|

SU1049567A1 |

| Состав порошковой смеси для термодиффузионной обработки стальных изделий, способ термодиффузионной обработки стальных изделий | 2018 |

|

RU2685841C1 |

| Состав для хромоалюмосилицирования углеродистых сталей | 1982 |

|

SU1060703A1 |

| Состав для хромосилицирования стальных изделий | 1988 |

|

SU1557194A1 |

| Порошкообразный состав для алитирования стальных изделий | 1988 |

|

SU1502657A1 |

СОСТАВ ДЛЯ ДИФФУЗИОННОГО ХРШЙЮВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ, Сб:держащий окись алюминия, окись хро- ма, и дктиват н о т л ичаю щи Лея тем, что, с целью увеличения коррозионной стойкости изделий в азотной кислоте, он дополнительно содержит порошок церяевой лигатуры Сцемиш-1, а в качестве активатора г- тетрафтороборат кгшия при. следующем соотношении компонентов, мас.%: Окись алюминия 33-40 Алюминий 13-15 Окись хрома42-43 Порошок цериеврй Лига. туры Сцемиш-14-6 W Тетрафтороборат калия 1-3

Авторы

Даты

1983-03-23—Публикация

1981-10-16—Подача