(54) ЭЛЕКТРОИЗОЛЯЦИОННЫЙ СОСТАВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пропитки трансформаторов | 1978 |

|

SU792315A1 |

| Способ получения ненасыщенных полиэфиримидов | 1976 |

|

SU641733A1 |

| Способ получения ненасышенных полиэфиров | 1975 |

|

SU539906A1 |

| Способ получения ненасыщенных полиэфиров | 1976 |

|

SU584018A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ НАГРЕВОСТОЙКИЙ ПРОПИТОЧНЫЙ КОМПАУНД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2294345C2 |

| Эпоксидная композиция | 1983 |

|

SU1154298A1 |

| Низковязкое пропиточное связующее | 1982 |

|

SU1186629A1 |

| Состав для пропитки пористого литья и сварных швов | 1977 |

|

SU732332A1 |

| Клей | 1978 |

|

SU717117A1 |

| Метакриловая композиция для ремонта бетона | 2023 |

|

RU2822837C1 |

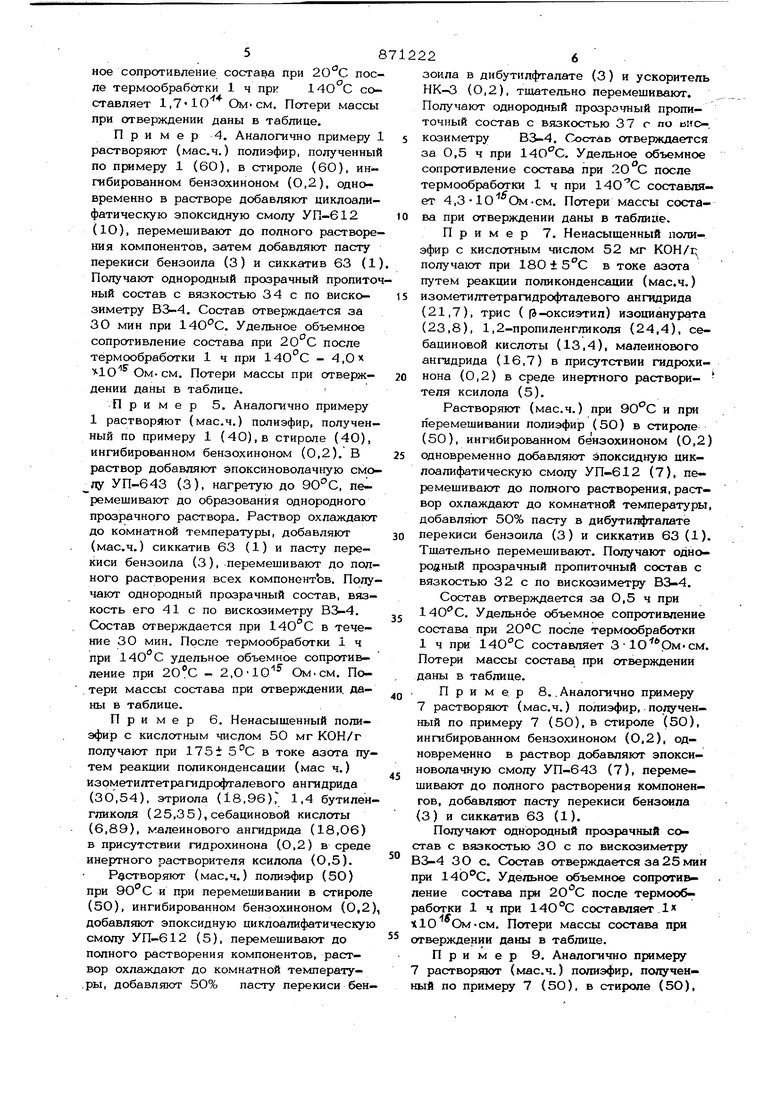

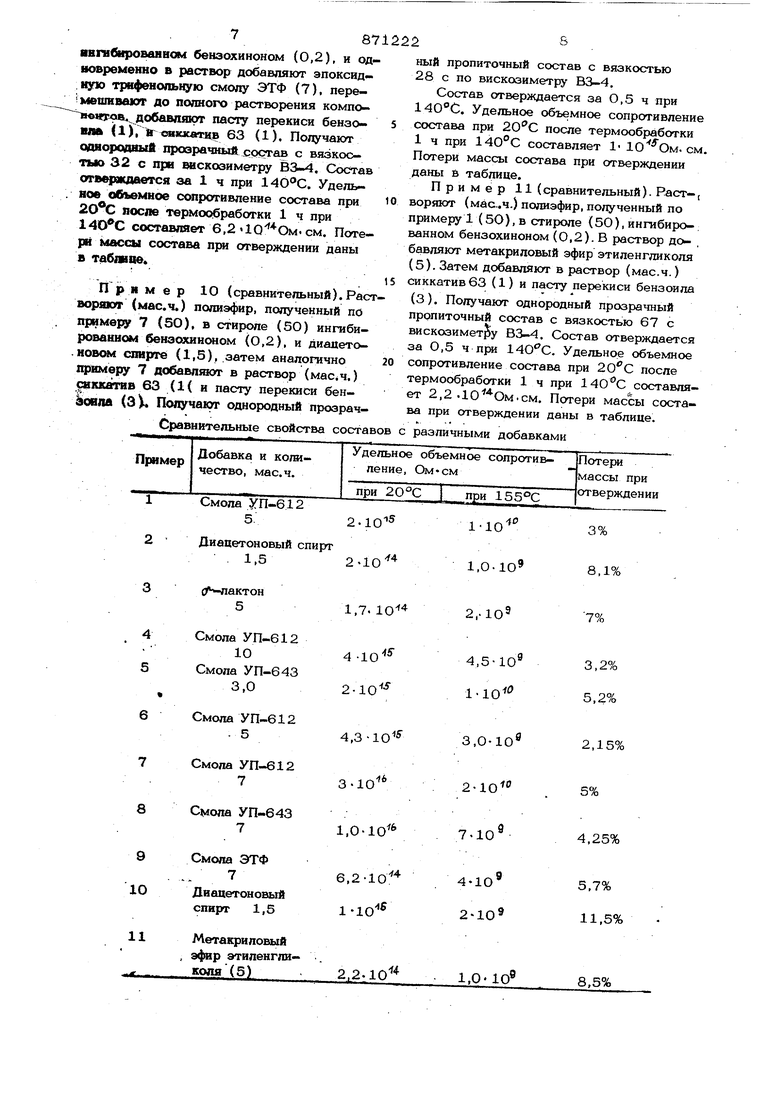

Изобретение относится к электроизоля ционным термореактиБНЫм пропиточным составам, предназначенным для пропитки обмоток электродвигателей. Известно, что пропиточные составы, применяемые для капельной пропитки,дол ны обладать хорошими электрическими и механическими свойствами, быстро без ступенчатого режима отверждаться и иметь низкую вязкость. Известно также, что механические и электрические свойства составов улучшаются с повышением степени сшивки сополимеров ненасыщенных полиэфиров со стиролом l3. Это достигается применением в рецептуре ненасыщенных полиэфиров трехатомных спиртов или повышением степени ненасыщенности полиэфира. Вместе известно, что ненасыщенные полиэфиры, в рецептуре которых используются трехатомные спирты, а также полиэфиры с большой степенью ненасы щенности, плохо растворяются в стироле. Растворы таких полиэфиров в стироле при концентрации ниже 60% мутнеют и расслаиваются, а при концентрации 6О% и выше имеют большую вязкость. Для устранения этого недостатка в качестве добавки, предотвращающей расслаивание стирольных растворов, предложено использование метакриловых или акриловых эфиров гликолей: (Ь -оксиэтил, или fi -оксипропилметакрилата i2j. Известный электроизоляционный пропиточный состав, включающий разветвленный ненасышенный полиэфир, представлякаций собой потэфирмалеинатную смолу (стирол, инициаторы, перекись бензоила и третбутилпербензо- ат), ускоритель отверждения (нафтенат кобальта или свинцово4у1арганаевый нафте- нат) и модифицирующую добавку: диацетовой спирт или сЛ -лактон имеет невысо-. кую вязкость и не расслаивается при хранении з . Однако применение этих добавок, которые являются жидкостями, имеет общий недостаток: в процессе нагрева пропиточного состава до момента отверждения происходит в определенной мерю нопарение жидких кемпонентов, что приводит к загазоваиности рабочей зоны и к ухудшению условий труда, а также к поте ре состава за счет испарения. изобретения являются уменьшеиие потерь массы при отверждении и сохранение стабильности растворов полиэфирмалеинатных смол, в стироле (хранение без помутнения и расслаивания). Эта цель достигается тем, что в качестве модифицирующей добавки состав содержит циклоадифатические или эпоксиноволачные смолы или эпоксидную трифенольную смолу при следующем соотнсниении компонентов композишга (мае.ч,). Полиэфирмалеинатная смола40-60 .Стирол4О-6О Перекись бензоила1-3 Нафтенат кобальта или свинцово-марганцевый нафтенат0,2-1,0 Эпоксиноволачнан или ииклоалифатическая эпоксидная смола, или эпоксидная трифенолыная смола3-10 В качестве циклоалифатической эпоксидкой смолы используется смола типа УП-612 с содержанием эпоксидных груп не менее 27%, а в качестве эпоксиноволачной - смола типа УП-643 с содержанием эпоксидных групп не менее 22%, эпоксидная трифенольная смола типа ЭТФ имеет содержание эпоксидных групп 2024%. . При введении в состав указанных м дифииируюших добавок повышафтся электрические характеристики (ру ), составо Составы имеют низкую вязкость и длительно хранятся без расслаивания и пому нения. Составы по изобретению быстро отве ждаются при температуре 120-140 С и могут быть использованы в качестве про питочных составов для капельной пропит Количество 1вводимых добавок регламе тируется следующим. При введении мене 3 мае. ч. растворы расслаиваются, а при введении более 10 мае. ч. по5галяется хрупкость у отвержденных образцов. Изобретение иллкхлчжруется следующими примерами. Пример 1. Ненасыщенный полиэфир (полиэфирмалеинатную смолу) с кис лотным числом 55 мг КОН/Г получают при 175 в токе азота путем реакции поликонденсацвв (мае.ч.) изометилтетрагядрофталевого ангидрида (25, 84) рмс (fi-оксиэтил) иэоцианурата (31, 2), 1,4-бутиленгликоля (21, 56), себаиновой кислоты (5, 79), мапеинового нгидрида (15, 37) в присутствии гидроинона (0,2) в среде инертного раствоителя ксилола (5). Растворяют (мае.ч.) при и при еремешивании полиэфир (50) в стироле 50), ингибированном бензохиноном (0,2), днбвременно добавляют эпоксидную цикоалифатическуюсмолу УП-612 (5), пеемешивают до полного растворения. Растор охлаждают до комнатной температуры, обавляют 5О% пасту в дибутилфталате перекиси бензоила (3 ) и сиккатив 63 (свинцово-марганцевый нафтенат) (1). Тщательно перемешивают. Получают однородный прозрачный пропиточный состав с вязкостью 34 с по вискозометру ВЗ-4, Состав отверждается за 30 мин при 14ОС. Удельное объемное сопротивление состава при 20 °С после термообработки его при 140С 1 ч составляет 2,0 10 ОмСМ. Для определения потерь массы пропиточного состава при отверждении 14- 16 г состава, взвешенного с точностью до 0,01 г, помещали в форму в виде стакана диаметром 25 мм и высотой 5О мм и подвергали термообработке в термостате при 14О С в течение 1 ч. Затем образцы вынимали из формы, охлаждали до комнатной температуры и взвешивали. Потери массы состава при отверждении приведены в таблице (в дальнейших примерах потери массы при отверждении состава определяли аналогично). Пример 2 (сравнительный). Растворяют (мае.ч.) полиэфир, полученный по примеру 1, (5О) в стироле (50), ингибированном бензохиноном (О,2),и диаце- тоновом спирте (1,5). Затем (аналогично примеру 1) добавляют в раствор (мае.ч.) сиккатив 63 (1) и пасту перекиси бензоила (3). Получают однородный прозрачный пропиточный состав с вязкостью 62 с по вискозиметру ВЗ-4. Состав отверждаетря за 0,5 ч при . Удельное объемное сопротивление состава при после термообработки 1 ч при14О С составляет 2,010 Ом-см. Потери массы состава при отверждении даны в таблице. Пример 3 (сравнительный). Получают состав (аналогично примеру 2) с .добавлением в него (мае.ч.) вместо ди- ацетонового спирта о -лактона (5). Состав отверждается за 0,5 ч при 14О°С. Вязкость состава 53 с. Удельное объемное сопротивление состава при после термообработки 1 ч при 14О°С составляет 1,71О Ом-см. Потери массы при отверждении даны в таблице. Пример 4. Аналогично примеру растворяют (мас.ч.) полиэфир, полученный по примеру 1 (6О), в стироле (6О), ингибированном бензохиноном (О,2), одновременно в растворе добавляют циклоалифатическую эпоксидную смолу УП-612 (Ю), перемешивают до полного растворе ния компонентов, затем добавляют пасту перекиси бензоила (3) и сиккатив 63 (1 Получают однородный прозрачный пропито ный состав с вязкостью 34 с по вискозиметру ВЗ-4, Состав отверждается за ЗО мин при i4O°C, Удельное объемное сопротивление состава при после термообработки 1 ч при 140с - 4,Ох ЧО Ом. см. Потери массы при отверждении даны в таблице. П р и м е р 5. Аналогично примеру 1 р/асгворяют (мас.ч,) полиэфир, полученный по примеру 1 (40), в стироле (40), ингибированном бензохиноном (0,2), В раствор добавляют эпоксиноволачную смо лу УП-643 (3), нагретую до , перемешивают до образования однородного прозрачного раствора. Раствор охлаждают до комнатной температуры, добавляют (мас.ч.) сиккатив 63 (1) и пасту перекиси бензоила (3), перемешивают до полного растворения всех компонентЬв. Получают однородный прозрачный состав, вязкость его 41 с по вискозиметру ВЗ-4. Оэстав отверждается при 140С в течение 30 мин. После термообработки 1 ч при 140 С удельное объемное сопротивление при 2ОС - 2,0-10 Ом. см. По тери массы состава при отверждении, даны в таблице. Пример 6. Ненасыщенный полиэфир с кислотным числом 50 мг КОН/Г получают при 17 5 i 5 °С в токе азота путем реакции поликонденсации (мае ч.) изометилтетрагидрофталевого ангидрида (ЗО,54), этриола (18,96), 1,4 бутиленгликоля (25,3 5), себациновой кислоты (6,89), малеинового ангидрида (18,Об) в присутствии гидрохинона (О,2) в среде инертного растворителя ксилола (0,5). Растворяют (мас.ч.) полиэфир (5О) при и при перемешивании в стироле (50), ингибированном бензохиноном (0,2) добавляют эпоксидную циклоалифатическую смолу УП-612 (5), перемешивают до полного растворения компонентов, раствор охлаждают до комнатной температу- ,ры, добавляпот 5О% пасту перекиси бен- зоила в дибутилфталате (3) и ускоритель НК-3 (О,2), тщательно перемешивают. Получают однородный прозрачный пропиточный состав с вязкостью 37 г по вис-, козиметру Bi.4. Состав отверждается за 0,5 ч при . Удельное объемное сопротивление состава при 20 С после термообработки 1 ч при 140С составляет 4,3-10 Ом-см. Потери массы состава при отверждении даны в таблице. Пример 7. Ненасыщенный полиэфир с кислотным числом 52 мг КОН/г получают при 18О ± 5°С в токе азота путем реакции поликонденсации (мас.ч.) изометилтетрагидрофталевого ангидрида (21,7), три с ( р-оксиэтил) изоцианурмта (23,8), 1,2-пропиленгпиколя (24,4), себадиновой кислоты (13,4), малеинового ангидрида (16,7) в присутствии гидрохинона (0,2) в среде инертного раствори- теля ксилола (5). Растворяют (мас.ч.) при и при перемешивании полиэфир (50) в стироле (50), ингибированном бензохиноном (0,2) одновременно добавляют эпоксидную циклоалифати ческу ю смолу УП-612 (7), перемешивают до полного растворения,раствор охлаждают до комнатной температуры, добавляют 5О% пасту в дибутилфталате перекиси бензоила (3) и сиккатив 63 (1). Тщательно перемешивают. Получают однородный прозрачный пропиточный состав с вязкостью 32 с по вискозиметру BS-4. Состав отверждается за 0,5 ч при 140С. Удельное объемное сопротивление состава при 20°С после термообработки 1 ч при 140С составляет 3 .см. Потери массы состава при отверждении даны в таблице. Пример 8. .Аналогично примеру 7 растворяют (мас.ч.) полиэфир, полученный по примеру 7 (5О), в стироле (5О), ингибированном бензохиноном (0,2), одновременно в раствор добавляют эпоксиноволачную смолу УП-643 (7), перемешивают до полного растворения компонентов, добавляют пасту перекиси бензоила (3) и сиккатив 63 (1). Получают однородный прозрачный сотав с вязкостью ЗО с по вискозиметру З-4 ЗО с. Состав отверждается за25 мин ри 14bC. Удельное объемное сопротивение состава при после термообаботки 1 ч при 140 °С составляет 1 10 Ом-см. Потери массы состава при тверждении даны в таблице. Пример 9. Аналогично примеру растворяют (мас.ч.) полиэфир, полученый по примеру 7 (50), в стироле (5О), 787 вгибнрованиом бенэохиноном (0,2), и одновременно в раствор добавляют эпоксид ную трнфенояьную смолу ЭТФ (7), пере мешивают до полного растворения компо т в«гов. добавляют пасту перекиси бензоЯА (1),1гчяаххатив 63 (1). Получают однородный прозрачный: достав с вязкостью 32 с при вискозиметру ВЗ-4. Состав ствсфакдается за 1 ч при . Удельное объемное сопротивление состава при после термообработки 1 ч при составляет 6,2 «10 Ом. см. Потери массы состава при отверждении даны в табшое. Пример 10 (сравнительный).Рас воряют (мае.ч.) полиэфир, полученный по примеру 7 (SO), в стироле (5О) ингибированном бенэохнионом (0,2), и Диаието.новом спирте (1,5),.затем аналогично примеру 7 добавлгаот в раствор (.) риккатив 63 (1 ( и пасту перекиси бенёоила (3. Пояуча1от однородный прозрачСравнительные свойства соста

2-10

ирт

2-10

сЛ актон

5

Смола УП-612 10

Смола УП-643

3,0

Смола УП-612

.5

Смола УП-612

7

Смола УП-643

7

Смола ЭТФ

7

Двацетоновый спнрт 1,5

Мета1филовый эфир этиленгликоля (5)

4С

-15

1-10

3%

44

1,О.1О

8,1%

2,-10

1,7- 10

7%

0

4,5-10

3,2%

iO

5,2%

1-10

б

2,15%

3,0-10 2-10

5%

4,25% 4-10

5,7%

2-10 11,5%

,9 1,0-10

8,5% ный пропиточный состав с вязкостью 28 с по вискозиметру ВЗ-4. Состав отверждается за 0,5 ч при 140С. Удельное объемное сопротивление состава при после термообработки 1 ч при 140С составляет 10 Ом. см. Потери массы состава при отверждении даны в таблице. Пример 11( сравнительный). Раст- воряют (мас..ч.) полиэфир, полученный по примеру 1 (5О), в стироле (50), ингибированном бензохиноном (0,2). В раствор до- . бавляют метакриловый эфир этиленгликоля (5). Затем добавляют в раствор (мае.ч.) сиккатив 63 (1) и пасту перекиси бензоила (3). Получают однородный прозрачный пропиточный состав с вязкостью 67 с вискозиметру . Состав отверждается за 0,5 ч при 14ОС. Удельное объемное сопротивление состава при 20С после термообработки 1 ч при 140 С составляет 2,2 .10 Ом-см. Потери массы состава при отверждении даны в таблице. различными добавками

987122210

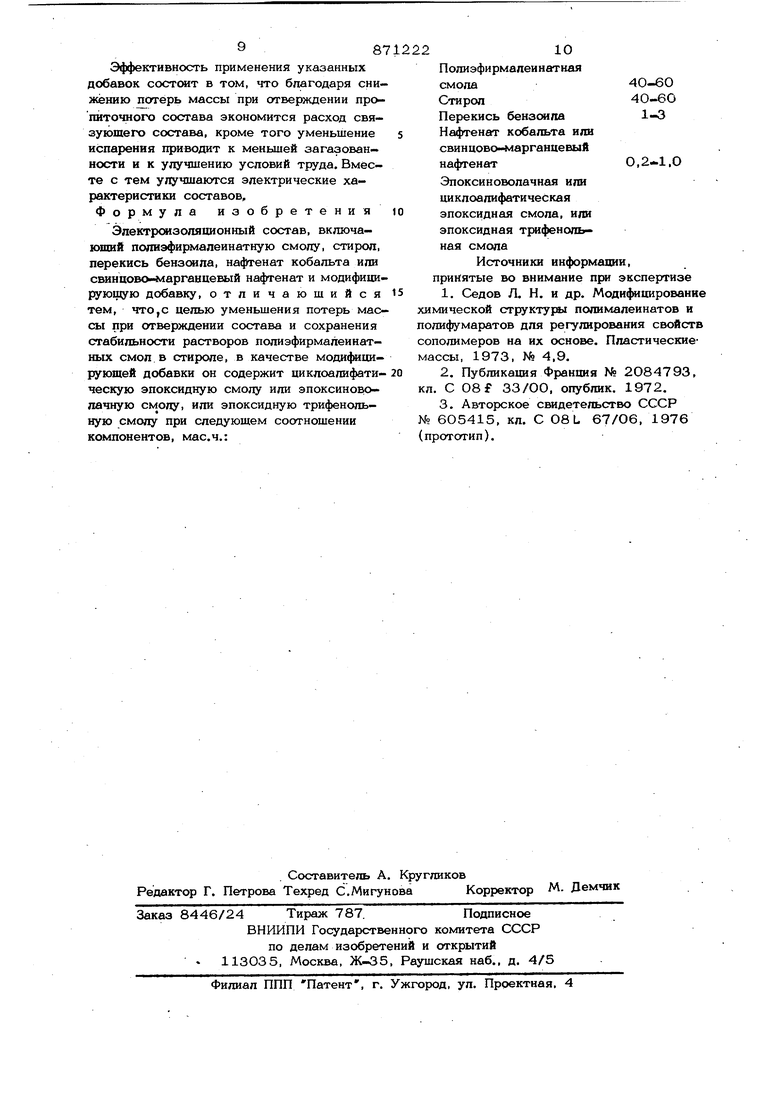

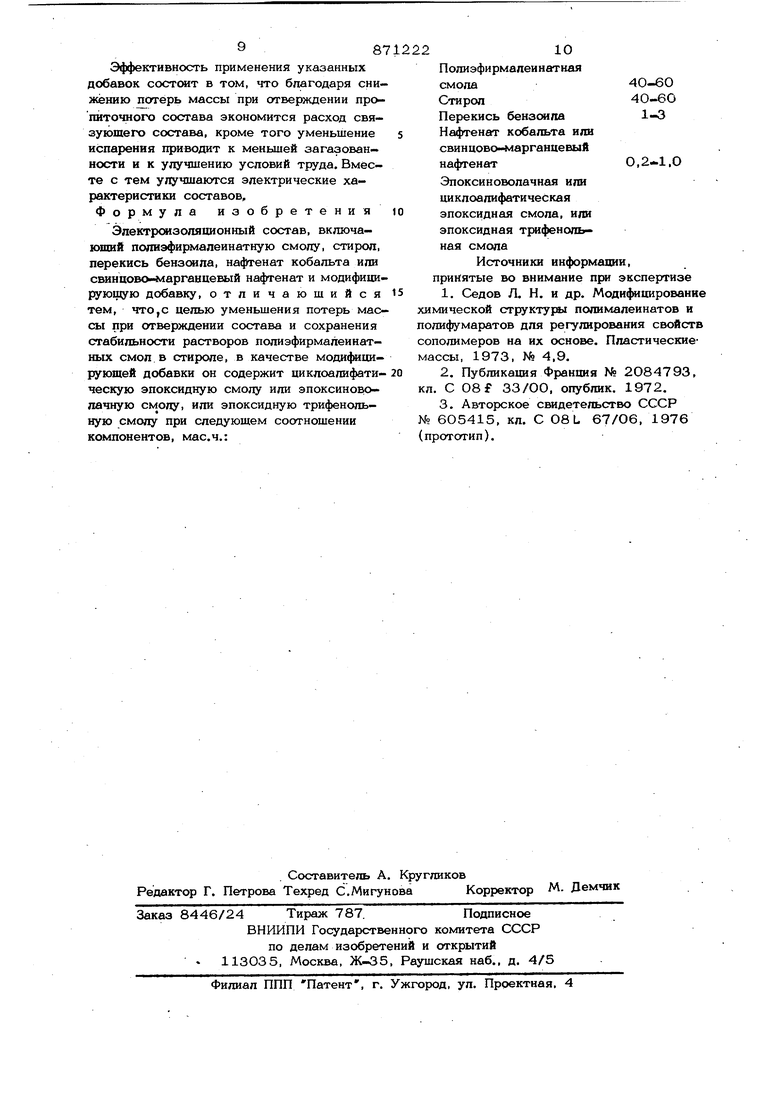

Эффективнсх:ггь применения указанныхПолиэфирмапеинатная

добавок состсмт в том, что благодаря сни-смола40-60

жению потерь массы при отверждении про-Стирол40-60

ниточного состава экономится расход свя-Перекись бензсжпа1-3

зуюшего состава, кроме того уменьшение sНафтенат кобальта или

испарения приводит к меньшей загазован-свинцово-марганцевый

ности и к улучшению условий труда. Вмес-нафтенат0,2-1.0

те с тем улучшаются электрические ха-Эпоксиноволачная или

рактернстики составов,циклоалифатическая

Форм ула изобретения 10эпоксидная смола, или

Электрсмзоляиионный состав, включа-эпоксидная трифенольюший полиэфирмалеинатную смолу, стирол,ная смола

перекись бензоила, нафтенат кобальта илиИсточники информации,

свинцово-41ларганиевый нафтенат и модифици-принятые во внимание при экспертизе

рующую добавку, отличаюшийся151. Седов Л. Н. и др. Модифицирование

тем, что,с целью уменьшения потерь мае-химической структуры полималеинатов и

сы при отверждении состава и сохраненияпопифумаратов для регулирования свойств

стабильности растворов полиэфирмапеинат-сополимеров на их основе. Пластическиеных смол в стироле, в качестве модифнци-массы, 1973, № 4,9. руюшей добавки он содержит циклоалифати-202. Публикация Франция № 2084793,

ческую эпоксидную смолу или эпоксиново-кл. С 08 f 33/00, опублик. 1972. лачную , или эпоксидную трифеноль-3. Авторское свидетельство СССР

иую смолу при следующем соотношении№ 6О5415, кл. С О8 L 67/Об, 1976

компонентов, мае.ч.:(прототип).

Авторы

Даты

1981-10-07—Публикация

1978-07-25—Подача