1

Данное изобретение относится к обработке металлов давлением, а точнее к инструменту для высокоскоростной штамповки.

Известный инструмент того же назначения содержит установленную в обойме с возможностью ограниченного возвратно-поступательного перемещения коническую разъемную по центральной оси матрицу с формовочной полостью и пуансон с пазом на рабочем ;,торце, куда при штамповке затекает материсш заготовки

данный инструмент характеризуется недостаточно надежным удалением изделия из матрицы, так как при отскоке пуансона возможен отрыв последнего от материсша заготовки.

Кроме того, недостатком инструмента является пониженная стойкость пуансона, имеющего на рабочей поверхности паз, являющийся концентратором напряжений.

Цель изобретения - повышение, надежности удаления изделия из штампа и стойкости инструмента.

Эта цель достигается тем, что матрица выполнена с заходным участком уменьшенного, по сравнению с формовочной частью полости, поперечноге сечения матрицы, а пуансон выполнен ступенчатым, причем первая ступень его имеет большее сечение, равное сечению формовочной части полости. Отношение площадей поперечных сечений заходного и формовочного участков полости матрицы может быть равным 0,85-0,95, а поперечное сечение упомянутого заходного участка

10 может иметь сечение эллипса, большая ось которого совпадает с осью разъема матрицы, а большая и мсшая оси эллипса при этом равны соответствующим диаметрам ступеней пуансона.

15

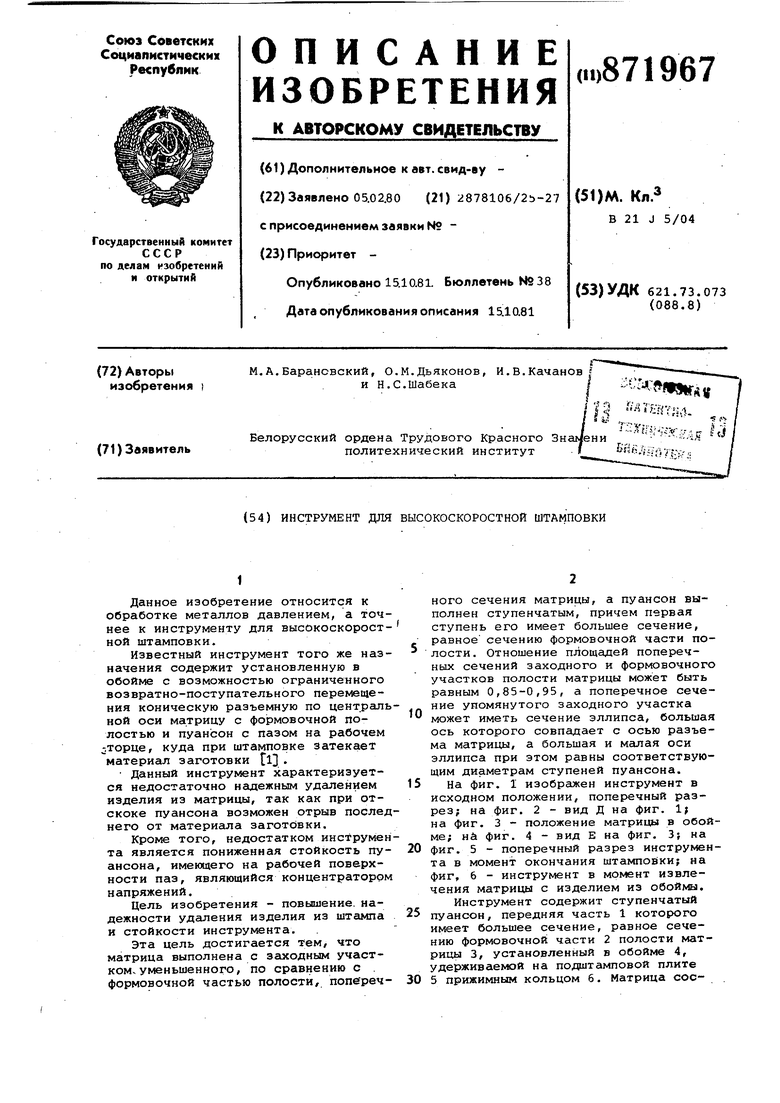

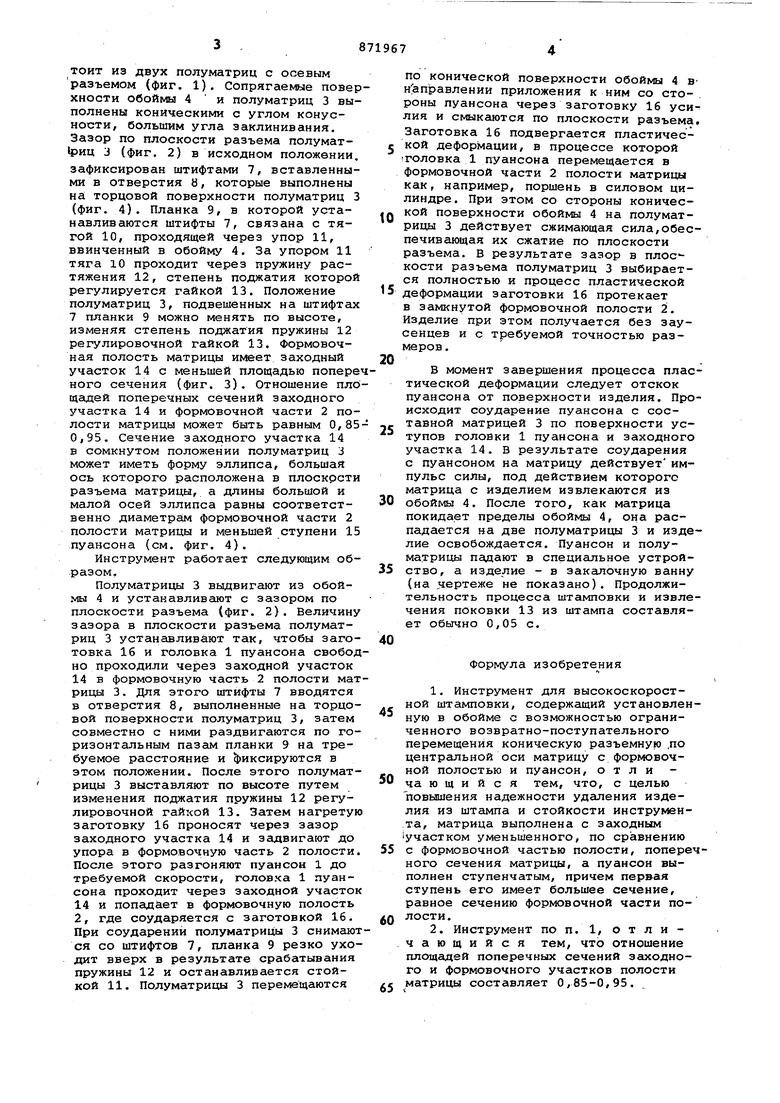

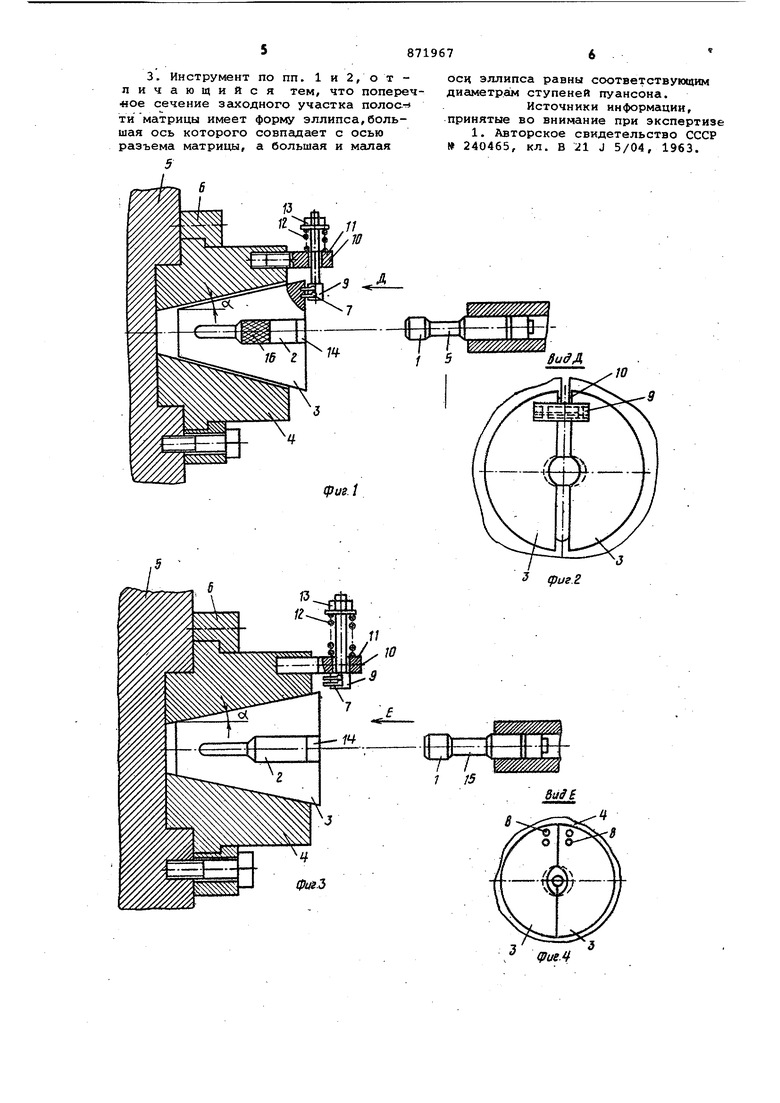

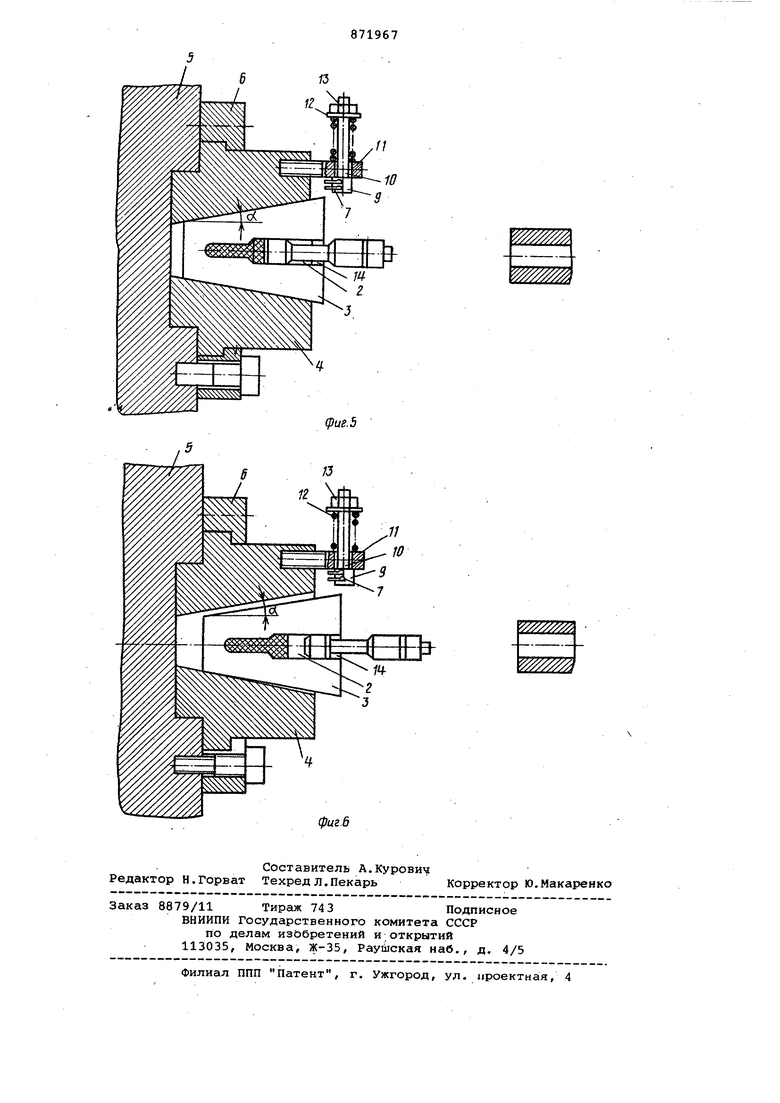

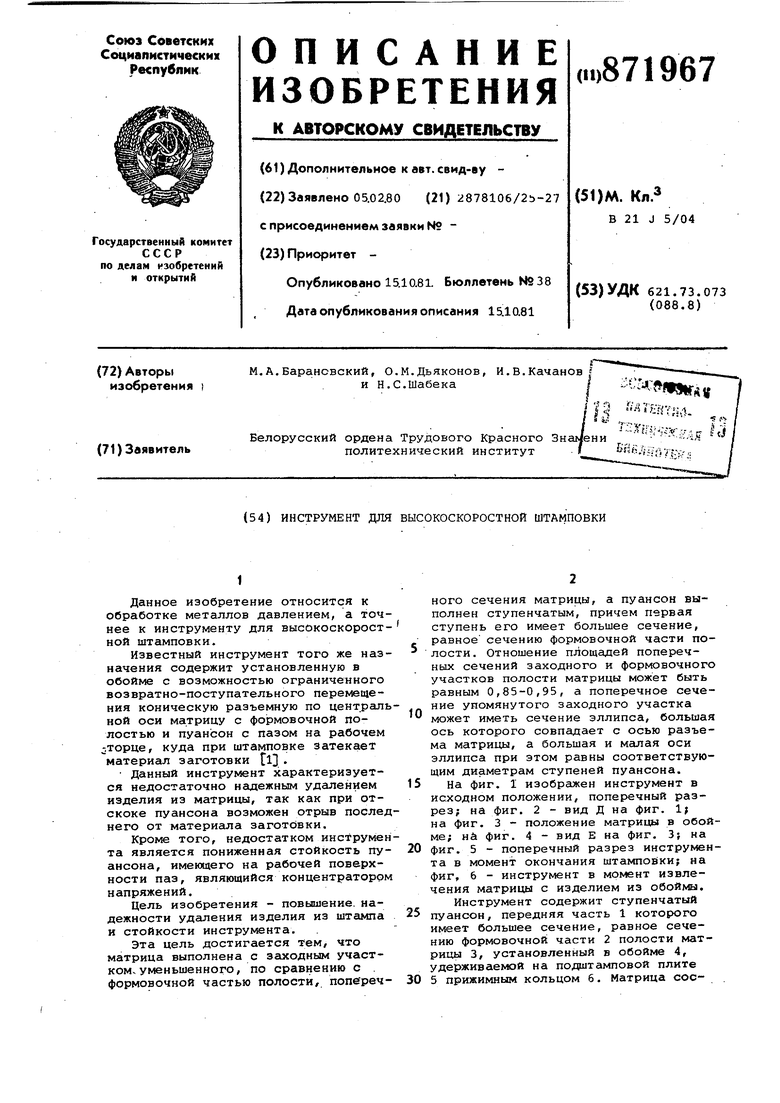

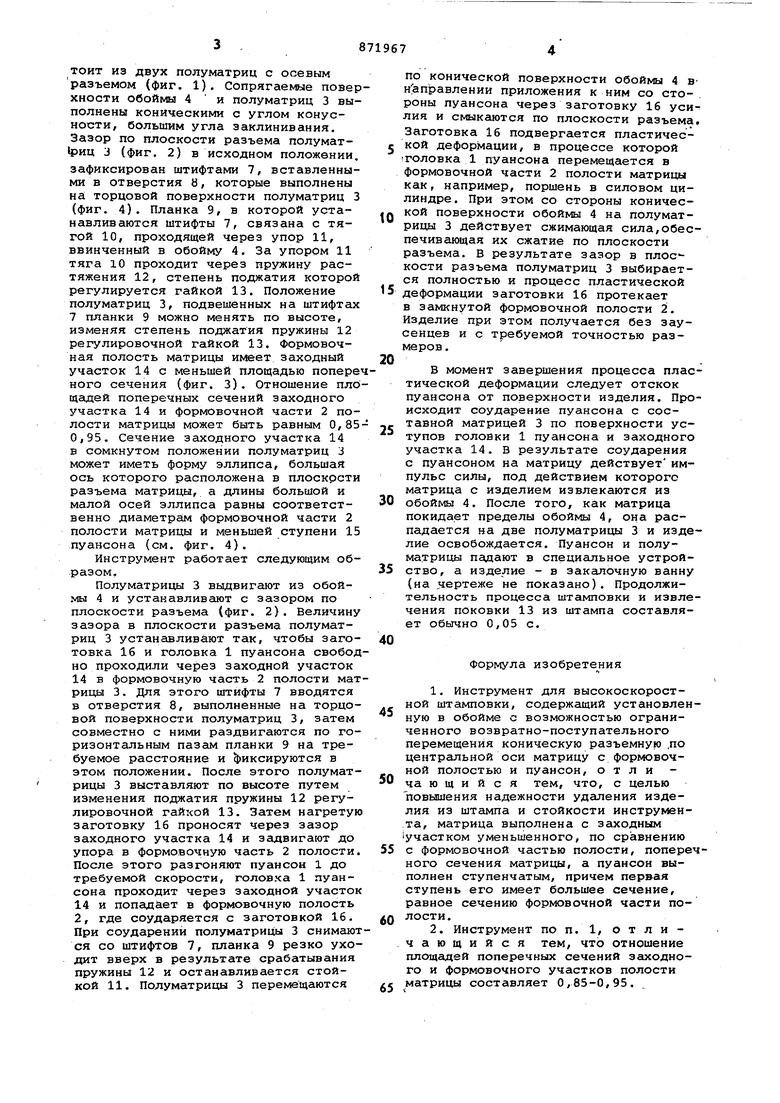

На фиг. 1 изображен инструмент в исходном положении, поперечный разрез; на фиг. 2 - вид Д на фиг. 1; на фиг. 3 - положение матрицы в обойме; ни фиг. 4 - вид Е на фиг. 3} на

20 фиг. 5 - поперечный разрез инструмента в момент окончания штамповки; на фиг, б - инструмент в момент извлечения матрицы с изделием из обоймы. Инструмент содержит ступенчатый

25 пуансон, передняя часть 1 которого имеет большее сечение, равное сечению формовочной части 2 полости матрицы 3, установленный в обойме 4, удерживаемой на подштамповой плите 5 прижимным кольцом б. Матрица сое30

тоит из двух полуматриц с опевым разъемом (фиг. 1). ConpHraeNwe поверхности обоймы 4 и полуматриц 3 выполнены коническими с углом конусности, большим угла заклинивания. Зазор по плоскости разъема полумат1риц 3 (фиг. 2) в исходном положении, зафиксирован штифтами 7, вставленными в отверстия а, которые выполнены на; торцовой поверхности полуматриц 3 (фиг. 4). Планка 9, в которой устанавливаются штифты 7, связана с тягой 10, проходящей через упор 11, ввинченный в обойму 4. За упором 11 тяга 10 проходит через пружину растяжения 12, степень поджатия которой регулируется гайкой 13. Положение полуматриц 3, подвешенных на штифтах 7 планки 9 можно менять по высоте, изменяя степень поджатия пружины 12 регулировочной гайкой 13. Формовочная полость матрицы имеет заходный участок 14 с меньшей площадью попереного сечения (фиг. 3). Отношение площгщей поперечных сечений заходного участка 14 и формовочной части 2 полости матрицы может быть равным 0,850,95. Сечение заходного участка 14 в сомкнутом положении полуматриц 3 может иметь форму эллипса, большая ось которого расположена в плоскости разъема матрицы, а длины большой и малой осей эллипса равны соответственно диаметра м формовочной части 2 полости матрицы и меньшей ступени 15 пуансона (см. фиг. 4).

Инструмент работает следующим образом.

Полуматрицы 3 выдвигают из обоймы 4 и устанавливают с зазором по плоскости разъема (фиг. 2). Величину зазора в плоскости разъема полуматриц 3 устанавливают так, чтобы заготовка 16 и головка 1 пуансона свободно проходили через заходной участок 14 в формовочную часть 2 полости матрицы 3. Для этого штифты 7 вводятся в отверстия 8, выполненные на торцовой поверхности полуматриц 3, затем совместно с ними раздвигаются по горизонтальным пазам планки 9 на требуемое расстояние и фиксируются в этом положении. После этого полуматрицы 3 выставляют по высоте путем изменения поджатия пружины 12 регулировочной гайкой 13. Затем нагретую заготовку 16 проносят через зазор заходного участка 14 и задвигают до упора в формовочную часть 2 полости. После этого разгоняют пуансон 1 до требуемой скорости, головха 1 пуансона проходит через заходной участок 14 и попадает в формовочную полость 2, где соударяется с заготовкой 16. При соударении полуматрицы 3 снимаются со штифтов 7, планка 9 резко уходит вверх в результате срабатывания пружины 12 и останавливается стойкой 11. Полуматрицы 3 перемещаются

по конической поверхности обоймы 4 В направлении приложения к ним со стороны пуансона через заготовку 16 усилия и смыкёцотся по ПЛОСКОСТИ разъема Заготовка 16 подвергается пластической деформации, в процессе которой 1головка 1 пуансона перемещается в формовочной части 2 полости матрицы как, например, поршень в силовом цилиндре . При этом со стороны конической поверхности обоймы 4 на полуматрицы 3 действует сжимающая сила,обеспечив анмдая их сжатие по плоскости разъема. В результате зазор в плоскости разъема полуматриц 3 выбирается полностью и процесс пластической деформации заготовки 16 протекает в замкнутой формовочной полости 2. Изделие при этом получается без заусенцев и с требуемой точностью размеров.

В момент завершения процесса пластической деформации следует отскок пуансона от поверхности изделия. Происходит соударение пуансона с составной матрицей 3 по поверхности уступов головки 1 пуансона и заходного участка 14. В результате соударения с пуансоном на матрицу действует импульс силы, под действием которого матрица с изделием извлекаются из обоймы 4. После того, как матрица покидает пределы обоймы 4, она распадается на две полуматрицы 3 и изделие освобождается. Пуансон и полуматрицы падают в специальное устройство, а изделие - в закалочную ванну (на чертеже не показано). Продолжительность процесса штамповки и извлечения поковки 13 из штампа составляет обычно 0,05 с.

Формула изобретения

1.Инструмент для высокоскоростной штамповки, содержащий установленную в обойме с возможностью ограниченного возвратно-поступательного перемещения коническую разъемную .по центральной оси матрицу с формовочной полостью и пуансон, о т л и ча ю щ и и с я тем, что, с целью повышения надежности удаления изделия из штампа и стойкости инструмента, матрица выполнена с заходным участком уменьшенного, по сравнению с формовочной частью полости, поперечного сечения матрицы, а пуансон выполнен ступенчатым, причем ступень его имеет большее сечение, равное сечению формовочной части полости.

2.Инструмент поп.1, отличающийся тем, что отношение площадей поперечных сечений заходного и формовочного участков полости

c матрицы составляет 0,85-0,95.

3. Инструмент по пп. 1 и 2, о т пичающийся тем, что поперечное сечение заходного участка полост ти матрицы имеет форму эллипса,большая ось которого совпадает с осью разъема матрицы, а большая и малая

5

осч эллипса равны соответствующим диаметрам ступеней пуансона.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 240465, кл. в 21 J 5/04, 1963. (риг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для высокоскоростной штамповки | 1981 |

|

SU1016015A1 |

| ПРЕССОВАЯ УСТАНОВКА ДЛЯ МНОГОПОЛОСТНОЙ БЕЗОБЛОЙНОЙ ШТАМПОВКИ | 1992 |

|

RU2057648C1 |

| Штамп горизонтально-ковочной машины | 1987 |

|

SU1530319A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ПЕРЕМЕННОГО СЕЧЕНИЯ ГОРЯЧИМ ВЫДАВЛИВАНИЕМ С ПОДВИЖНЫМИ МАТРИЦАМИ | 2008 |

|

RU2374027C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ОТВОДОВ И УСТРОЙСТВО ДЛЯ ИХ ФОРМООБРАЗОВАНИЯ | 2009 |

|

RU2405645C1 |

| Устройство для изготовления полых,преимущественно составных деталей с наружными и внутренними профилированными кольцевыми утолщениями | 1982 |

|

SU1097421A1 |

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| Способ изготовления тройников из трубных заготовок | 1982 |

|

SU1082513A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041007C1 |

| Устройство для штамповки изделий | 1983 |

|

SU1161220A1 |

Авторы

Даты

1981-10-15—Публикация

1980-02-05—Подача