Изобретение относится к обработке металлов давлением и может быть использовано при штамповке выдавливанием деталей переменного сечения на гидравлических прессах с подвижными полуматрицами.

Известен штамп для выдавливания лопаток, содержащий обойму с коническим гнездом, размещенную в нем разъемную матрицу со вставками на полуматрицах, образующих гравюру замковой и перовой частей лопатки (SU 1518997 A1).

Недостатком способа является невозможность получения штамповок переменного сечения (особенно при изготовлении лопаток), высокое усилие деформирования, повышенный износ рабочих инструментов, а также возможность незаполнения гравюры.

Известен способ изготовления штамповок горячим выдавливанием на прессах с подвижным контейнером, включающим подачу нагретой заготовки в контейнер, запрессовку в контейнере пресс-шайбой и прессование части заготовки в матрицу, входящую в состав матричного узла, с осадкой оставшейся части заготовки в плоскости между сопрягаемыми плоскостями матричного узла и контейнера (RU 2259897 C1, B21C 23/03, B21J 5/06).

Недостатком данного способа является невозможность изготовления высокоточных деталей переменного сечения, а также сложность контроля синхронного перемещения пресс-шайбы и контейнера.

Наиболее близким к заявленному является штамп для выдавливания, преимущественно лопаток, содержащий конические разъемные матрицы, смонтированные в корпусе с конической полостью и с размещенными в ней клиньями для развода матриц, а также выталкивателем. При этом полуматрицы выполнены с выступами и впадинами, расположенными симметрично относительно плоскости разъема (SU №441087 А1, 30.08.1974, B21K 3/04, B21J 13/02).

Недостатком данного способа является возможность заклинивания полуматриц при их раскрытии, а также невозможность получения заготовок переменного сечения не только лопаток, но и других деталей с переменным профилем.

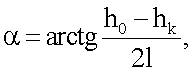

Техническим результатом, достигаемым при осуществлении изобретения, является возможность получения заготовок переменного сечения, приближающихся к готовому изделию путем выдавливания, что приводит к экономии металла и снижению силы выдавливания за счет уменьшения поверхности трения между заготовкой и инструментом. Поверхность трения уменьшается за счет уменьшения высоты пояска матрицы (Фиг.1).

Технический результат достигается тем, что в предлагаемом способе изготовления штамповок переменного сечения горячим выдавливанием с подвижными полуматрицами, системой клиньев, кинематически связанных с ползуном пресса и имеющих отдельную систему гидравлического привода, штамповка получается за счет заданных перемещений клиньев вверх и раздвижения полуматриц при деформировании металла.

При изготовлении данным способом уменьшается сила выдавливания за счет уменьшения поверхности трения, и, как следствие этого, уменьшается износ рабочих поверхностей инструментов.

Перемещение клиньев вверх задается исходя из угла α, характеризующего конусность лопатки, который, в свою очередь, связан со скоростью истечения металла Vист. (Фиг.3).

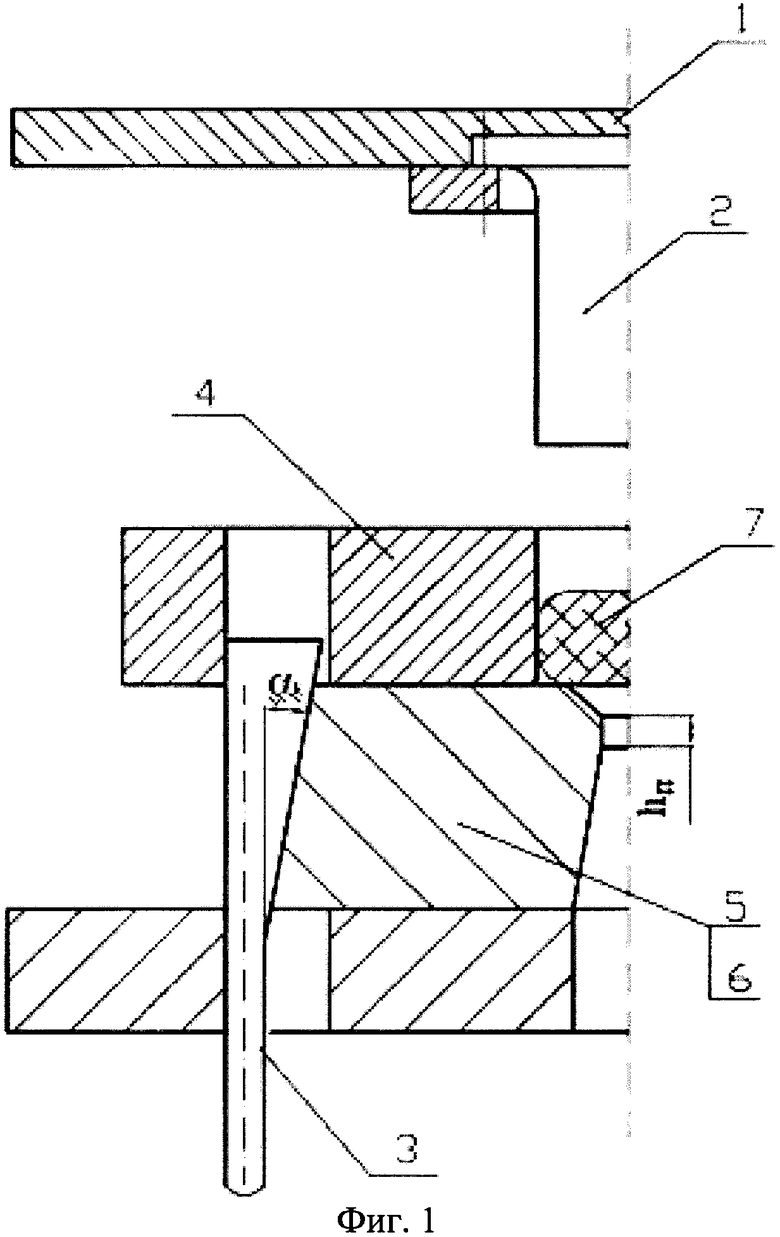

Представленная технологическая схема (Фиг.1) содержит верхнюю плиту с закрепленным на ней пуансоном, нижнюю плиту, на которой размещаются две полуматрицы. В отверстиях плиты располагаются два клина с отдельной системой гидравлического привода и выталкиватель. На полуматрицах располагается контейнер для заготовки.

Штамп работает следующим образом.

При опускании ползуна пресса с закрепленными на нем плитой 1 и пуансоном 2 начинает срабатывать связь между клиньями 3 и ползуном. При определенном значении перемещения ползуна (которое определяется исходя из конкретных размеров заготовки и технологических характеристик пресса, таких как скорость перемещения ползуна, и технологических характеристик процесса, таких как температура, степень деформации, коэффициент вытяжки) клинья 3 начинают перемещаться вверх по контейнеру 4. В результате появляется зазор между полуматрицами 5, 6 и клиньями 4. Под действием деформируемого металла 7 полуматрицы 5, 6 раздвигаются на величину этого зазора (Фиг.2).

Нагретую заготовку подают в контейнер, производят выдавливание заготовки через канал составной матрицы (Фиг.1), состоящей из левой и правой конических полуматриц. При этом формируют штамповку переменного сечения, расширяющуюся к оставшейся части заготовки в контейнере (Фиг.2). Указанное переменное сечение штамповки образуется путем расширения составной матрицы через систему клиньев (Фиг.1, 2). В результате обеспечивается возможность получения за один технологический переход штамповок сложного профиля, сокращается номенклатура технологического инструмента и улучшается качество получаемого изделия.

Пример определения угла наклона конусов

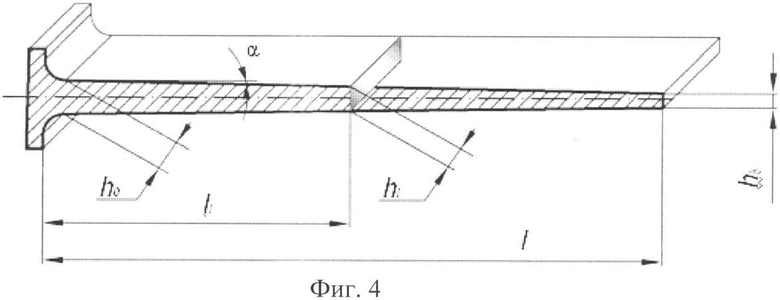

Рассмотрим выдавливание заготовки лопатки под штамповку. Рассмотрим лопатку, имеющую следующие размеры в сечениях (Фиг.4). Представлены сечения лопатки в прикомлевом и конечном сечениях с учетом припуска на механическую обработку.

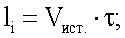

Из геометрических соображений угол конусности лопатки α равен:

где h0 и hk - ширина лопатки в прикомлевом и конечном сечениях лопатки соответственно;

l - длина пера лопатки.

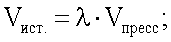

Величина перемещения клиньев до i-го сечения определяется по формуле:

где τ - время протекания процесса выдавливания;

Vист. = const - скорость истечения металла через очко матрицы, зависящее от условий протекания процесса выдавливания [Теория прессования металлов, 2-е изд. Перлин И.Л., Райтбарг Л.Х. М., Металлургия, 448 с., стр.61]:

где λ - коэффициент вытяжки;

Fk - площадь поперечного сечения контейнера;

Fn - площадь поперечного сечения канала матрицы;

Vпресс - скорость прессования.

Тогда зазор, который должен быть между матрицей и клиньями для получения i-го сечения штамповки, равен:

где hi - ширина лопатки в i-м сечении.

Тогда угол наклона клиньев равен:

где li - длина пера лопатки в i-м сечении.

Дальнейшее определение размеров инструмента происходит в зависимости от оборудования, на котором происходит процесс выдавливания, от габаритных размеров лопатки.

В ходе данного технологического процесса получается штамповка переменного сечения и появляется возможность получения точных штамповок, например лопаток, близких по размерам к готовой детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ЛОПАТОК ПЕРЕМЕННОГО СЕЧЕНИЯ С ДВУМЯ ХВОСТОВИКАМИ | 2011 |

|

RU2496598C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ЛОПАТОК ИЗ ТИТАНОВЫХ СПЛАВОВ | 2016 |

|

RU2614294C1 |

| Пресс для штамповки моноколес | 2020 |

|

RU2746200C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ШИРОКОХОРДОВЫХ ЛОПАТОК | 2008 |

|

RU2375135C1 |

| Пресс для штамповки блисков | 2021 |

|

RU2769500C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ПРЕССАХ С ПОДВИЖНЫМ КОНТЕЙНЕРОМ | 2004 |

|

RU2259897C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНЫХ ЗАГОТОВОК | 2008 |

|

RU2381083C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ТРУБОПРОФИЛЬНЫХ ПРЕССАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2375134C2 |

| Способ и устройство для штамповки блингов | 2021 |

|

RU2769333C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при штамповке выдавливанием деталей переменного сечения на гидравлических прессах. Выдавливание ведут в составную матрицу, содержащую подвижные полуматрицы, с использованием системы клиньев. Клинья кинематически связаны с ползуном пресса и оснащены отдельной системой гидравлического привода. Переменное сечение штамповки образуют путем расширения составной матрицы за счет раздвижения подвижных полуматриц под действием деформируемого металла при перемещении клиньев вверх. В результате обеспечивается экономия металла и снижение усилий выдавливания. 4 ил.

Способ изготовления штамповок переменного сечения горячим выдавливанием на прессах в составную матрицу, содержащую подвижные полуматрицы, с использованием системы клиньев, кинематически связанных с ползуном пресса и оснащенных отдельной системой гидравлического привода, отличающийся тем, что выдавливание осуществляют при расширении составной матрицы путем раздвижения подвижных полуматриц под действием деформируемого металла при перемещении клиньев вверх.

| Штамп для выдавливания | 1972 |

|

SU441087A1 |

| Штамп для прямого выдавливания | 1981 |

|

SU967653A1 |

| Штамп для прямого выдавливания | 1980 |

|

SU878405A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 5964120 A, 12.10.1999. | |||

Авторы

Даты

2009-11-27—Публикация

2008-02-19—Подача