Предлагаемое изобретение относится к обработке металлов давлением и может быть использовано в кузнечных цехах металлургических и машиностроительных заводов при изготовлении, преимущественно, крупногабаритных деталей из слитков высокопрочных, в том числе алюминиевых и магниевых, сплавов.

Известен способ изготовления цилиндрического полуфабриката из цилиндрической заготовки из сплавов алюминия или магния горячей обработкой давлением, включающей операцию осадки. Заготовку получают отрезкой от прессованного прутка, а сам пруток изготавливают методами обработки металла давлением (см. авт. свид. SU 1756007, Кл. В21J 1/04, публ. 1992).

Недостатком известного способа являются технологические ограничения области применения, так как металлургические заводы не производят подобные прутки больших диаметральных размеров.

Известен способ изготовления цилиндрического полуфабриката из цилиндрического слитка легкого сплава горячей обработкой давлением, включающий последовательные операции осадки и радиального двустороннего обжатия осаженной заготовки плоскими бойками с поворотом на 90° после первого перехода обжатия и последующей обкатки граней (см. пат. US 2064323, Кл. 78-12, публ. 1936 - прототип).

Недостатком известного способа является трудность его использования для изготовления полуфабрикатов из высокопрочных и малопластичных сплавов, ввиду образования многочисленных дефектов при обработке давлением.

Предлагаемый способ изготовления полуфабрикатов типа галет и шайб из цилиндрической заготовки горячей обработкой давлением включает последовательные операции осадки и радиального двустороннего обжатия осаженной заготовки плоскими бойками с поворотом на 90° после первого перехода обжатия. При этом упомянутую операцию осадки осуществляют плющеньем заготовки между бойками в прямоугольный четырехугольник, а после операций обжатия заготовку повторно деформируют, уменьшая толщину до конечных размеров, при этом параметры предварительного плющенья заготовки определены зависимостью:

Х=(0,7÷0,85)d2/Lп,

Где Х - толщина сплющенной заготовки, мм;

Lп - длина меньшей стороны четырехугольника, мм;

d - диаметр цилиндрической заготовки, мм.

Упомянутую осадку плющеньем можно заканчивать в условиях всестороннего сжатия, применяя закрытый штамп,

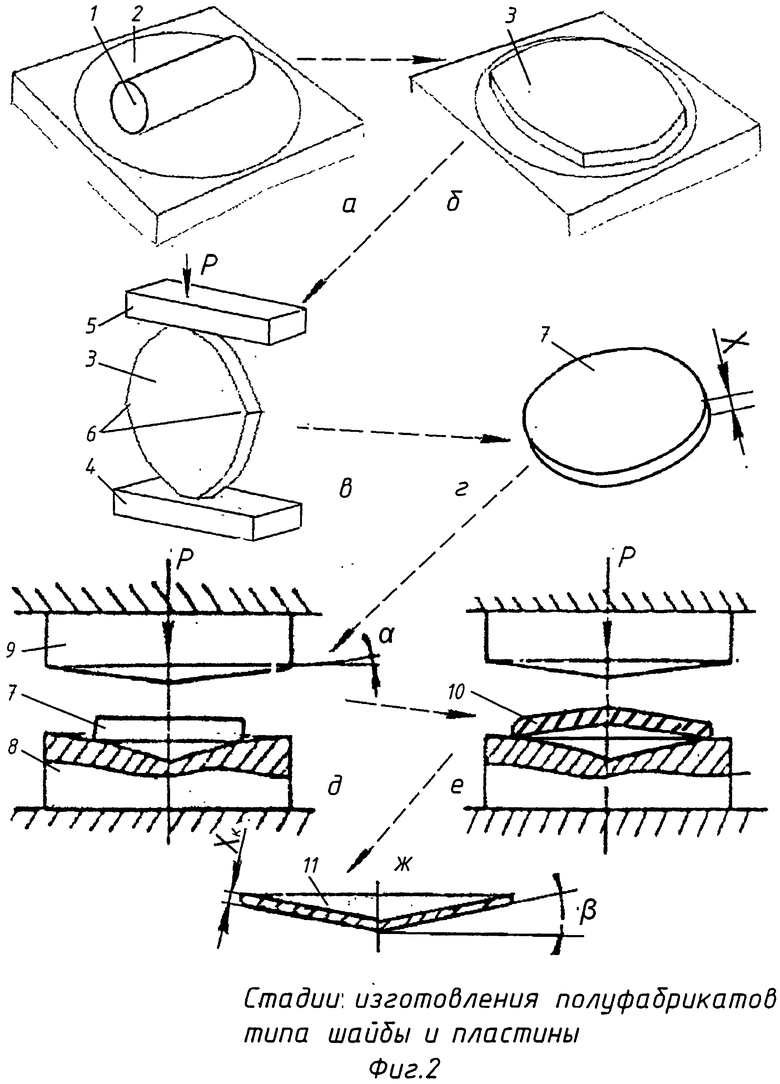

Упомянутую осадку плющением можно выполнять на выпукло-вогнутых бойках с размещением заготовки после каждого перехода этой осадки вогнутой поверхностью на вогнутом бойке.

Предлагаемый способ отличается от прототипа тем, что упомянутую операцию осадки осуществляют плющеньем заготовки между бойками в прямоугольный четырехугольник, а после операций обжатия заготовку повторно деформируют, уменьшая толщину до конечных размеров. При этом параметры предварительного плющенья заготовки определены приведенной зависимостью.

Предложенный способ отличается и тем, что упомянутую осадку плющеньем можно заканчивать в условиях всестороннего сжатия, применяя закрытый штамп, или выполнять упомянутую осадку плющением на выпукло-вогнутых бойках с размещением заготовки после каждого перехода этой осадки вогнутой поверхностью на вогнутом бойке.

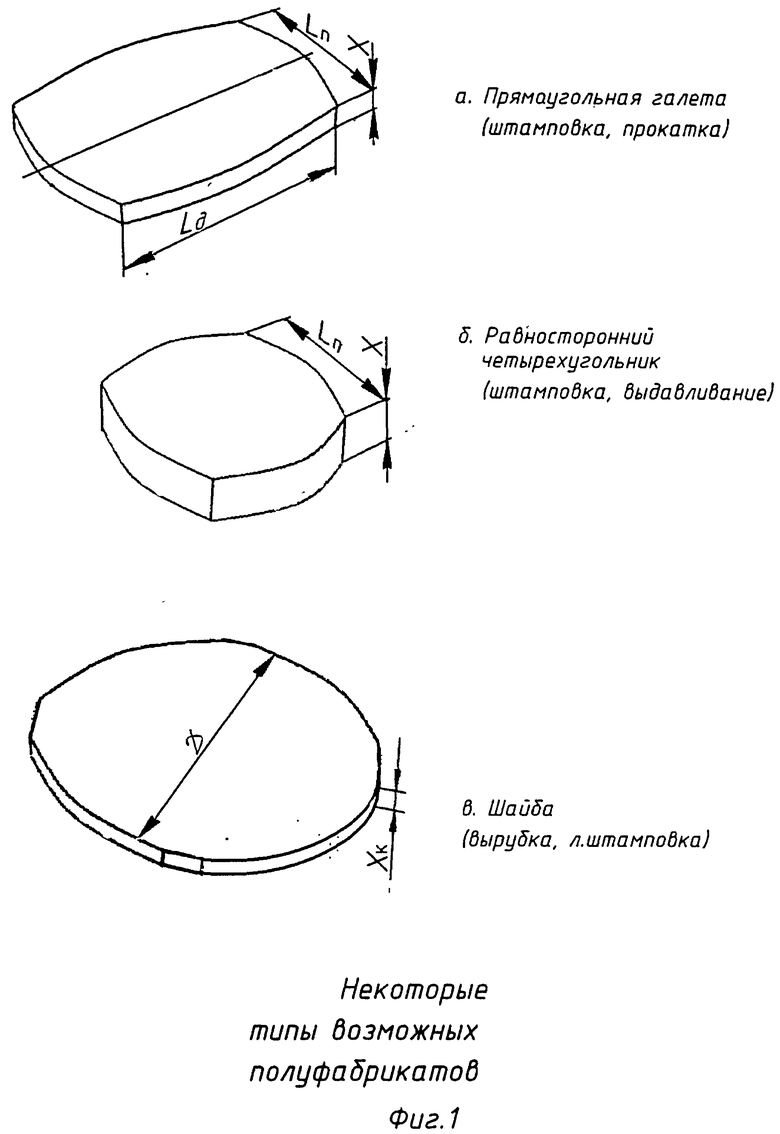

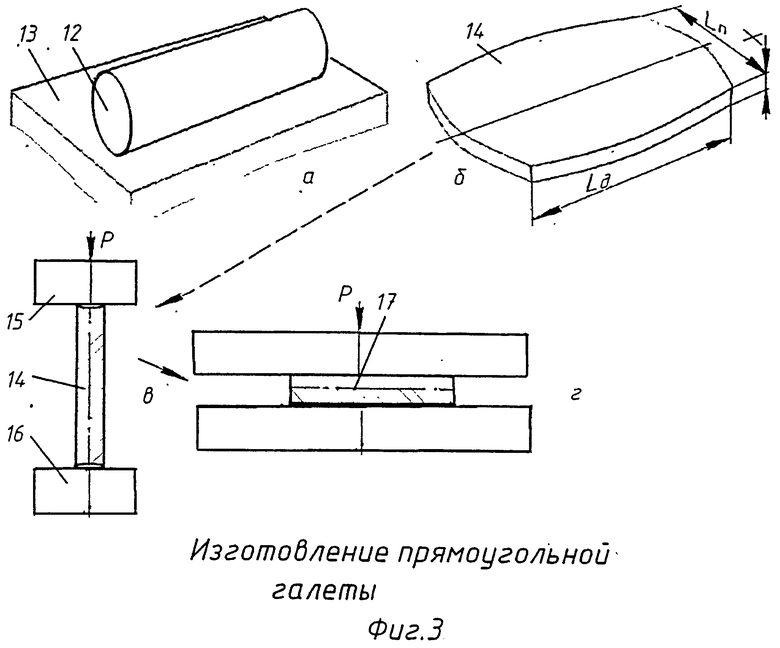

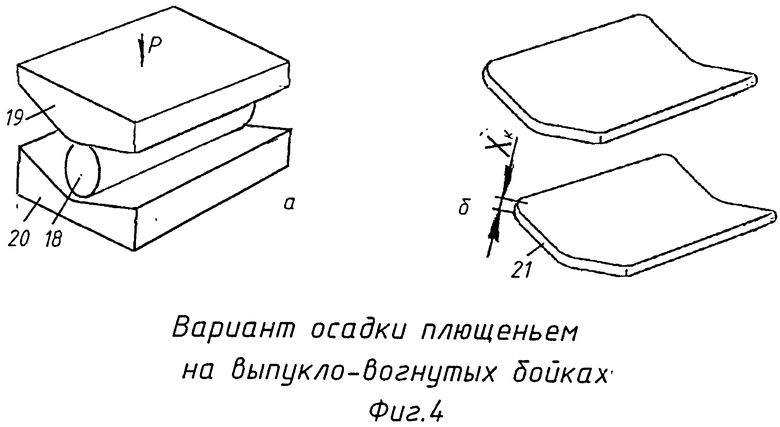

Предлагаемое изобретение поясняется чертежами, где показаны:

на фиг.1 - некоторые типы возможных полуфабрикатов;

на фиг.2, а, б - изготовление полуфабриката в виде равносторонней четырехугольной шайбы;

на фиг.2, в…ж - превращение шайбы в круглую выпуклую пластину,

на фиг.3, а, б, в, г - изготовление полуфабриката типа прямоугольной галеты;

на фиг.4, а, б - вариант осадки плющеньем на выпукло-вогнутых бойках.

Пример 1. Изготавливался из сплава AZ80A полуфабрикат в виде шайбы (фиг.16) из прессованного прутка 1 диаметром Д, равным 100 мм, и длиной L, равной 200 мм. Нагретый пруток 1 укладывали на боек 2 (фиг.2, а) и верхним бойком (не показан) осаживали плющеньем до толщины Х=39,5±0,5 в равносторонний четырехугольник 3 (фиг.2, б). Полученную заготовку 3 устанавливали на плоский боек 4 и с помощью бойка 5 обжимали в радиальном направлении образованные грани 6 (фиг.2, в).

На втором переходе четырехугольник поворачивали на 90° и вновь обжимали с двух сторон бойками 4 и 5, после чего, при необходимости, осуществляли обкатку остатков граней. Полученная заготовка 7 имеет толщину 40 мм и приведена на фиг.2, г.

В дальнейшем, заготовку 7 подвергали окончательной формовке осадкой с перекладкой на выпукло-вогнутых бойках 9 и 8 (фиг.2д) - первый переход, превращая плоскую заготовку в выпуклую шайбу 10, которую переворачивали и укладывали вогнутой стороной на вогнутый боек 8 (фиг.2е). После осадки бойком 9 получали пластину 11 толщиной Хк с конической поверхностью в центре.

Пример 2. Из сплава В96Ц3 изготавливали полуфабрикат в виде прямоугольной галеты (см. фиг.1a), размерами 600×400 мм. В качестве заготовки применили прессованный пруток диаметром D - 200 мм и длиной L=600 мм. Пруток 12 осаживали плющеньем на бойке 13 на размер Х=78,5 мм (фиг.3, а, б). А затем обжимали полученную заготовку 14 с двух сторон на первом переходе бойками 15 и 16 (фиг.3, в). Затем поворачивали заготовку на 90° и выполняли второе обжатие (фиг.3, г), до конечной толщины.

На фиг.4, а, б показан вариант осадки плющеньем заготовки 12 в выпукло-вогнутых бойках 19 и 20. Процесс аналогичен изложенному ранее на фиг.2, д, е, ж.

Таким образом, предлагаемый способ позволяет кузнечным цехам машиностроительных заводов в качестве исходных заготовок использовать как литые заготовки (слитки), так и катаные или прессованные прутки, спеченные или иным способом подготовленные промежуточные металлические заготовки различной, в том числе и цилиндрической, формы. Хотя, как правило, эти заготовки обладают или резко выраженной анизотропией свойств, или свойства у них достаточно равномерные, но минимальные.

Предлагаемое изобретение представляет совокупность последовательностей, позволяющую продеформировать все частные объемы исходной заготовки в условиях больших деформаций сдвига с различными векторами перемещения, что обеспечивает с одной стороны увеличение пластических характеристик получаемого полуфабриката, а с другой - позволяет существенно «размывать» существовавшую текстуру деформации, повышая пластические характеристики, в том числе и за счет уменьшения анизотропии.

Каждая предложенная последовательность отвечает за определенный частный объем и вектор деформации сдвига, что в целом обеспечивает интенсивную проработку всего объема заготовки при формировании конкретного полуфабриката. Особенное значение предложенный способ имеет в производстве современных летательных аппаратов, где предъявляются особенно жесткие требования к ответственным конструктивным элементам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКОГО ПОЛУФАБРИКАТА ИЗ ЦИЛИНДРИЧЕСКОГО СЛИТКА ЛЕГКОГО СПЛАВА ГОРЯЧЕЙ ОБРАБОТКОЙ ДАВЛЕНИЕМ | 2012 |

|

RU2498875C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ОСЕСИММЕТРИЧНОЙ ЧАШИ | 2007 |

|

RU2339483C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2364463C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ОСЕСИММЕТРИЧНОЙ ЧАШИ ИЗ СПЛАВА, СОДЕРЖАЩЕГО АЛЮМИНИЙ | 2011 |

|

RU2532687C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ОСЕСИММЕТРИЧНОЙ ЧАШИ | 2009 |

|

RU2443497C2 |

| Способ изготовления колес | 1991 |

|

SU1797511A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСКАТНЫХ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ ВЫСОКОЛЕГИРОВАННЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2001 |

|

RU2198760C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВОЙ ДЕТАЛИ | 2006 |

|

RU2332276C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВОЙ ДЕТАЛИ | 2006 |

|

RU2332277C2 |

| МЕТОД ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ МЕТАЛЛОВ И СПЛАВОВ ПСЕВДОПОРОШКОВОЙ МЕТАЛЛУРГИЕЙ | 2001 |

|

RU2208063C2 |

Изобретение относится к обработке металлов давлением и может быть использовано в кузнечных цехах металлургических и машиностроительных заводов при изготовлении полуфабрикатов типа галет или шайб для последующего изготовления деталей из высокопрочных сплавов. Производят плющение цилиндрической заготовки в четырехугольник между бойками. Затем осаженную заготовку подвергают радиальному двустороннему обжатию посредством плоских бойков. При этом заготовку поворачивают на 90° после первого перехода обжатия. После операции радиального обжатия заготовку деформируют с уменьшением ее толщины до конечных размеров. Плющение осуществляют с соблюдением приведенной зависимости. В результате обеспечивается повышение качества полуфабрикатов при использовании в качестве исходных заготовок как слитков, так и катаных или прессованных прутков, спеченных заготовок. 2 з.п. ф-лы, 4 ил.

1. Способ изготовления полуфабрикатов типа галет или шайб из цилиндрической заготовки горячей обработкой давлением, включающий последовательные операции осадки и радиального двустороннего обжатия осаженной заготовки плоскими бойками по переходам с поворотом заготовки на 90° после первого перехода обжатия, отличающийся тем, что осадку осуществляют путем плющения цилиндрической заготовки в четырехугольник между бойками, а после операции радиального двустороннего обжатия заготовку деформируют с уменьшением ее толщины до конечных размеров, при этом плющение цилиндрической заготовки осуществляют с соблюдением следующей зависимости:

Х=(0,7÷0,85)d2/Lп,

где X

- толщина сплющенной заготовки, мм;

Lп - длина меньшей стороны четырехугольника, мм;

d - диаметр цилиндрической заготовки, мм.

2. Способ по п.1, отличающийся тем, что плющение заканчивают в условиях всестороннего сжатия с использованием закрытого штампа.

3. Способ по п.1, отличающийся тем, что плющение осуществляют на выпукло-вогнутых бойках по переходам с размещением заготовки после каждого перехода вогнутой поверхностью на вогнутом бойке.

| US 2064323 A, 15.12.1936 | |||

| Способ изготовления поковки диска | 1979 |

|

SU889264A1 |

| Способ ковки осесимметричных поковок | 1989 |

|

SU1639862A1 |

| Способ изготовления пластин | 1989 |

|

SU1690933A1 |

| Грузовая бадья | 1934 |

|

SU44484A1 |

| JP 2001340938 A, 11.12.2001 | |||

Авторы

Даты

2014-11-10—Публикация

2012-10-22—Подача