(54) УСТРОЙСТВО ДЛЯ СВАРКИ МИКРОДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки микродеталей | 1975 |

|

SU596398A1 |

| ЭЛЕКТРОДОДЕРЖАТЕЛЬ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2007 |

|

RU2338634C1 |

| Устройство для контактной микросварки | 1987 |

|

SU1496967A1 |

| ЭЛЕКТРОДОДЕРЖАТЕЛЬ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2001 |

|

RU2197365C1 |

| Установка для приварки микропроволоки к контактным площадкам | 1981 |

|

SU961897A1 |

| Механизм сжатия машин для контактной точечной сварки | 1981 |

|

SU975281A1 |

| Электрододержатель | 2018 |

|

RU2689459C1 |

| Клещи для контактной точечной сварки | 1990 |

|

SU1798088A1 |

| Электродный узел для контактной сварки | 1980 |

|

SU927446A1 |

| ДВУХЭЛЕКТРОДНЫЙ ДЕРЖАТЕЛЬ ДЛЯ ТЕРМОКОМПРЕССИОННОЙ СВАРКИ МИКРОДЕТАЛЕЙ | 1969 |

|

SU247029A1 |

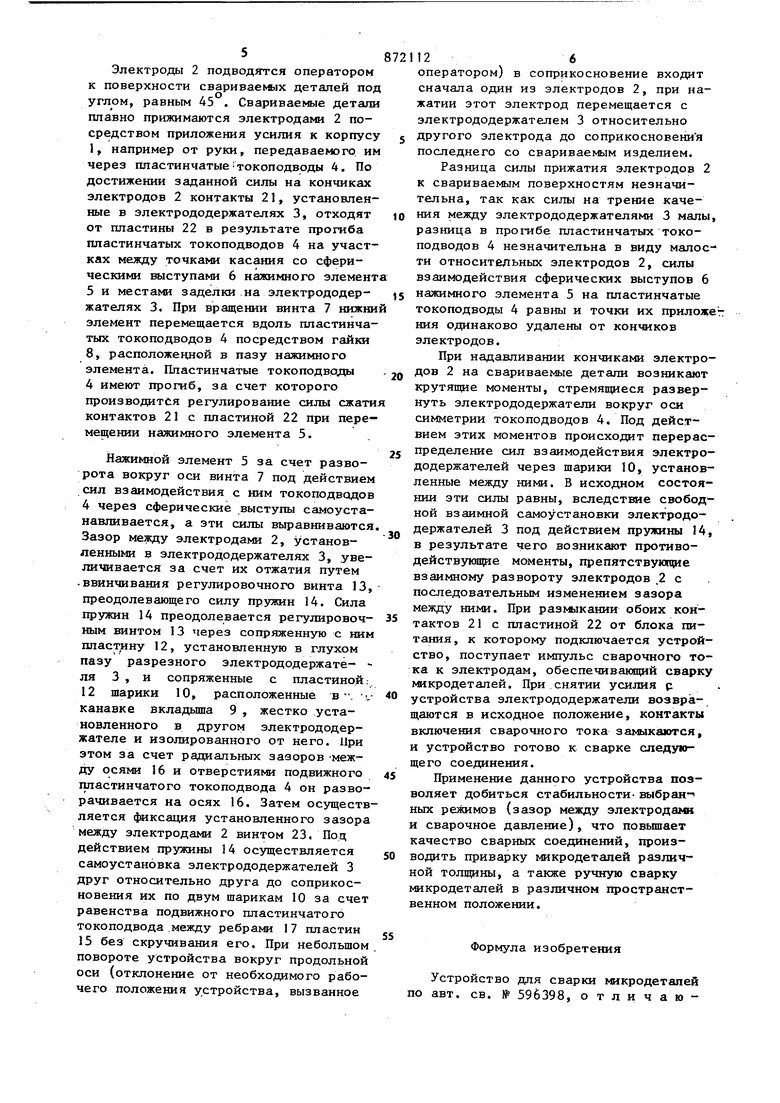

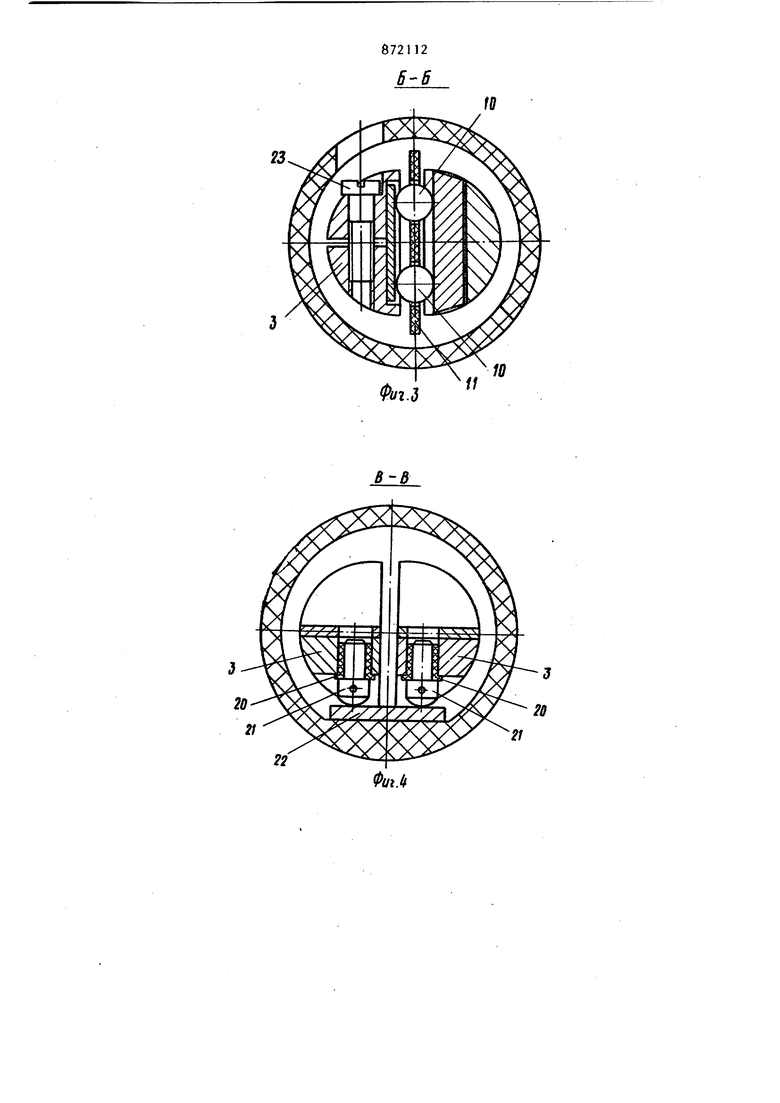

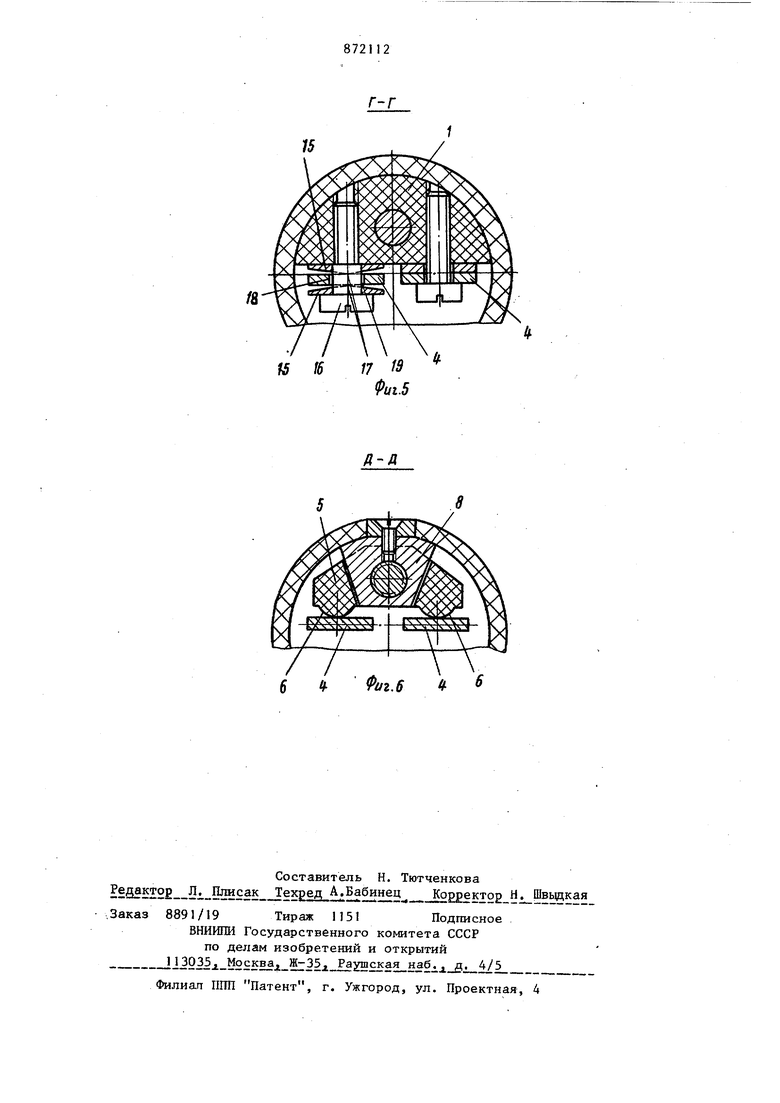

Изобретение относится к оборудованию для сварки и может быть использовано для приварки выводов микросхем По основному авт. св. № 596398 известно устройство для сварки микродеталей, содержащее два электрода, установленные в электрододержателях, взаимодействующих с приводом сварного давления, и узел регулировки зазор между электродами, включающей пружину и регулировочньй винт. При этом в злектододержателях выполнены глухие пазы, а узел регулировки снабжен смон тированным в пазу одного электрододержателя изолированным вкладьшем с канавкой, двумя закрепленными в сепараторе шариками, размещенными в указанной канавке, и пластиной, установленной с возможностью перемещения при воздействии регулировочного винта и взаимодействующей с упомянуть ми шариками, а пружина установлена между электрододержателями LlJ. Недостатком этого устройства является то, что при неподвижном закреплении пластинчатых токоподводов на корпусе, в случае, когда пружина между злектрододержателями еще не установлена, вследствие изготовления пластинчатых токоподводов(пропеллерность) и погрешностей при сборке, электрододержателй располагаются под некоторым углом друг к другу в поперечном сечении. Под действием стягивающей силы пружины, установленной между электрододержателями, последние не всегда могут развернуться в поперечном сечении до полного и требуемого (по силе)взаимодействия через оба шарика из-за значительной жесткости пластинчатых тсгкоподводов при кручении, площадь сечения которых лимитируется пропускаемыми сварочным током и сварочным давлением. При эксплуатации под действием сварочного давления на кончики электродов возникает крутя1ций момент, который воспри3нимается при указанных выше неблагоприятных обстоятельствах только токо подводами. Под действием этого момента электрододержатели разворачиваются вокруг оси симметрии пластинчатых токоподводсв за счет .скручивания их, что вызывает изменение установленного зазора между электродами. Недостаток известного устройства заключается также в несоответствии фактического сварочного давления уста новленному по тарировочной шкале, выз ванном скручиванием пластинчатых токо подводов при регулировке зазора между электрододержателями (влияние скручивания связано с тем, что тарировка шкалы производится при каком-то одном зазоре между электродами, а переход на работу с другим зазором вызывает изменение жесткости скрученных токопрдводов при; изгибе, а также начально го прогиба их и положений точек взаимодействия на татировочном сухаре) и неравенством между силами взаимодействия каждого из пластинчатых токоподводов с тарировочным сухарем при любом его положении, обусловленным тем, что градуировка тарировочной шка лы производится суммарной нагрузке на два электрода, регулировка же равносильности сварочного давления на кажд электроде производится только для одного положения тарировочного сухаря вдоль пластинчатых токоподводов, имеющих различное положение по высоте и углу разворота в поперечном сечении вызванное погрешностями при изготовлении и тем, что конструкция привода сварочного давления не позволяет самоустанавливаться тарировочному сухарю по двум пластинчатым токоподводам с равном силой сопряжения и неизменны положением точек взаимодействия на нем. . Цель изобретения - повьшгение качес ва сварки соединений за счет сохранения установленного зазора между электродами и увеличения точности заданного сварочного давления во время эксплуатации. Указанная цель достигается тем,,-чт в устройстве для сварки микродеталей механизм крепления, по крайней мере, одно1о из токоподводов выполнен в вид двух призматических пластин, смонтированных на оси по обе стороны от токоподвода с возможностью взаимодействи своцйй скошенными сторонами на токоподвод, а тарировочный сухарь выполне 24 в виде закрепленной на винте гайки и нажимного элемента, насаженного на гайку с возможностью поворота вокруг оси винта и снабженного сферическими выступами, контактирующими с соответствующими токоподводами. На фиг. 1 изображено устройство, обпщй ВИД} на фиг. 2 - разрез А-А н-а фиг. 1; на (. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1; на фиг. 5 - сечение Г-Г на фиг. 1; на фиг. 6 - сечение Д-Д на фиг. 1 . Устройство для сварки микродеталей содержит корпус 1, два электрода 2, установленные в электрододержателях 3, жестко закрепленных на изолированных друг от друга пластинчатых токоподводах 4, взаимодействующих с тарировочным сухарем, состоящим из нажимного элемента 5 со сферическими выступами 6, надетыми на винт 7, и гайки 8, расположенной в пазу нажимного элемента, узел регулировки зазора между электродами 2, размещенный между эЛектрододержателями 3, который состоит из изолированного вкладыша 9 с канавкой, размещенного в пазу одного электрододержателя,двух шариков 10, установленных в сепараторе 11 и размещенных в канавке вкладьппа 9, пластины 12, установленной с возможностью перемещения при воздействии регулировочного винта 13 и взаимодействующей с упомянутыми шариками 10, и пружины 14, установленной между электрододержателями 3. Механизм крепления подвижного пластинчатого токоподвода выполнен в виде двух призматических пластин 15, между которыми он расположен, и осей 16, на которые они., насаживаются, установленных в корпусе 1. Стороны пластин 15, обращенные к токоподводу 4, имеют скосы, образующие ребро 17, параллельное оси симметрии токоподвода 4. Токоподвод 4 сопряжен отверстиями 18 с цилиндрической поверхностью 19 осгй 16 с радиальным зазором, обеспечивающим разворот токоподвода 4 при регулировании зазора между электродами и при взаимной самоустановке электрододержателей. В отверстия электрододержателей установлены электроизоляционные втулки. 20, в которые запрессованы контакты 21 вкпючения сварочного тока. Устройство для сварки микродетаей работает следующим образом. 5 Электроды 2 подводятся оператором к поверхности свариваеьФлх деталей под углом, равным 45 . Свариваемые детали плавно прижимаются электрода м 2 посредством приложения усилия к корпусу , например от руки, передаваемого им через пластинчатыетокоподводы 4. По достижении заданной силы на кончиках электродов 2 контакты 21, установленные в электрододержателях 3, отходят от пластины 22 в результате прогиба пластинчатых токоподводов 4 на участках между точками касания со сферическими выступами 6 нажимного элемент 5 и местами заделки на электрододержателях 3. При вращении винта 7 нижни элемент перемещается вдоль пластинчатых токоподводов 4 посредством гайки 8, расположенной в пазу нажимного элемента. Пластинчатые токоподврды 4 имеют прогиб, за счет которого производа1тся регулирование силы сжати контактов 21 с пластиной 22 при перемещении нажимного элемента 5. Нажимной элемент 5 за счет разворота вокруг оси винта 7 под действием сил взаимодействия с ним токоподводов 4 через сферические выступы самоустанавливается, а эти силы выравниваются Зазор между электродами 2, установленными в электрододержателях 3, увеличивается за счет их отжатия путем ввинчивания регулировочного винта 13, преодолевающего силу пружин 14. Сила пружин 14 преодолевается регулировочным винтом 13 через сопряженную с ним ппастину 12, установленную в глухом пазу разрезного электрододержате- ля 3 , и сопряженные с пластиной: 12 шарики 10, расположенные в . -v канавке вкладьша 9 , жестко установленного в другом электрододержателе и изолированного от него. При этом за счет радиальных зазоров -между осями 16 и отверстиями подвижного ппастинчатого токоподвода 4 он разворачивается на осях 16. Затем осуществляется 4иксация установленного зазора между электродами 2 винтом 23. Под действием пружины I4 осуществляется самоустановка электрододержателей 3 друг относительно друга до соприкосновения их по двум шарикам 10 за счет равенства подвижного пластинчатого токоподвода .между ребрами 17 пластин 15 без скручивания его. При небольшом повороте устройства вокруг продольной оси (отклонение от необходимого рабочего положения устройства, вызванное 126 оператором) в соприкосновение входит сначала один из электродов 2, при нажатии этот электрод перемещается с электрододержателем 3 относительно другого электрода до соприкосновения последнего со свариваемым изделием. Разница силы прижатия электродов 2 к свариваемым поверхностям незначительна, так как силы на трение качения между электрододержателями 3 малы, разница в прогибе пластинчатых токоподводов 4 незначительна в виду малости относительных электродов 2, силы взаимодействия сферических выступов 6 нажимного элемента 5 на пластинчатые токоподводы 4 равны и точки их приложения одинаково удалены от кончиков электродов. При надавливании кончиками электродов 2 на свариваемые детали возникают крутящие моменты, стремящиеся развернуть электрододержатели вокруг оси симметрии токоподводов 4. Под действием этих моментов происходит перераспределение сил взаимодействия электро- додержателей через шарики 10, установленные между . В исходном состоянии эти силы равны, вследствие свободной взаимной самоустановки электрододержателей 3 под действием пружины 14, в результате чего возникают противодействующие моменты, препятствующие взаимному развороту электродов ,2 с последовательным изменением зазора между ними. При размлкании обоих контактов 21 с пластиной 22 от блока питания, к которому подключается устройство, поступает импульс сварочного тока к электродам, обеспечивающий сварку микродеталей. При снятии усилия р устройства электрододержатели возвращаются в исходное положение, контакты включения сварочного тока за1иа 1ка1отся, и устройство готово к сварке следующего соединения. Применение данного устройства позволяет добиться стабильности- выбран- ных резкимов (зазор между электродами и сварочное давление), что повьшгает качество сварных соединений, производить приварку микродеталей различной толщины, а также ручную сварку микродеталей в различном пространственном положении. Формула изобретения Устройство для сварки микродеталей по авт. св. № 596398, отличаю7щ е ё с я тем, что, с целью повышения качества сварки соединершй, механизм крепления, по крайней мере, одного из токоподводов выполнен в виде двух призматических пластин, смонтированных на оси по обе стороны от токоподвода с возможностью воздействи своими; скошенными сторонами на TOKQподвод а тарировочный сухарь выполнен в виде закрепленной на винте гайт г-г 1 Н

в 1

Фи.1 2 ки и нажимного элемента, насаженного на гайку с возможностью поворота вокруг оси винта и снабженного сферическими выступами, контактирующими с соответствующими токоподводами. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 596398, кл. Б 23 К 11/10, 07.10.75. 1

20

2t

22

2t

Авторы

Даты

1981-10-15—Публикация

1980-02-22—Подача