Изобретение относится к контактной сварке, в частности к микросварке и может быть использовано в приборостроении для приварки тонких проволок и полосок к контактным пло- щайкам, нанесенным на изоляционное основание.

Цель изобретения - повышение качества сварки за счет уменьшения числа пережогов и выплесков при сварке.

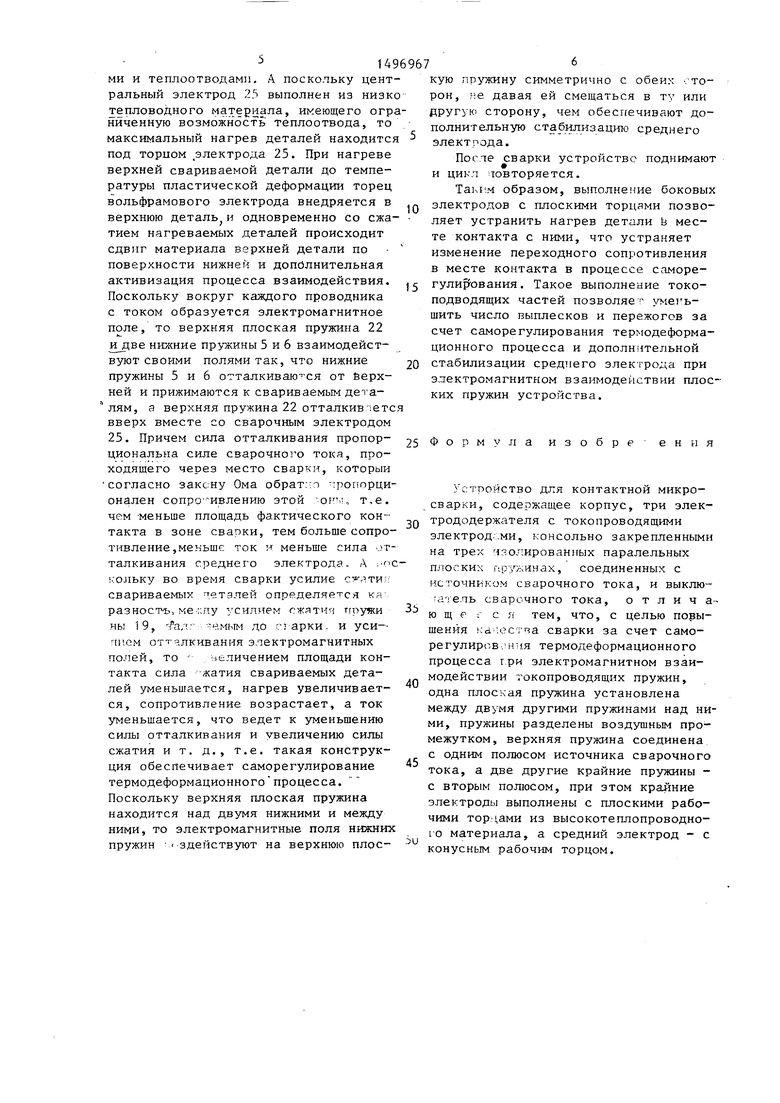

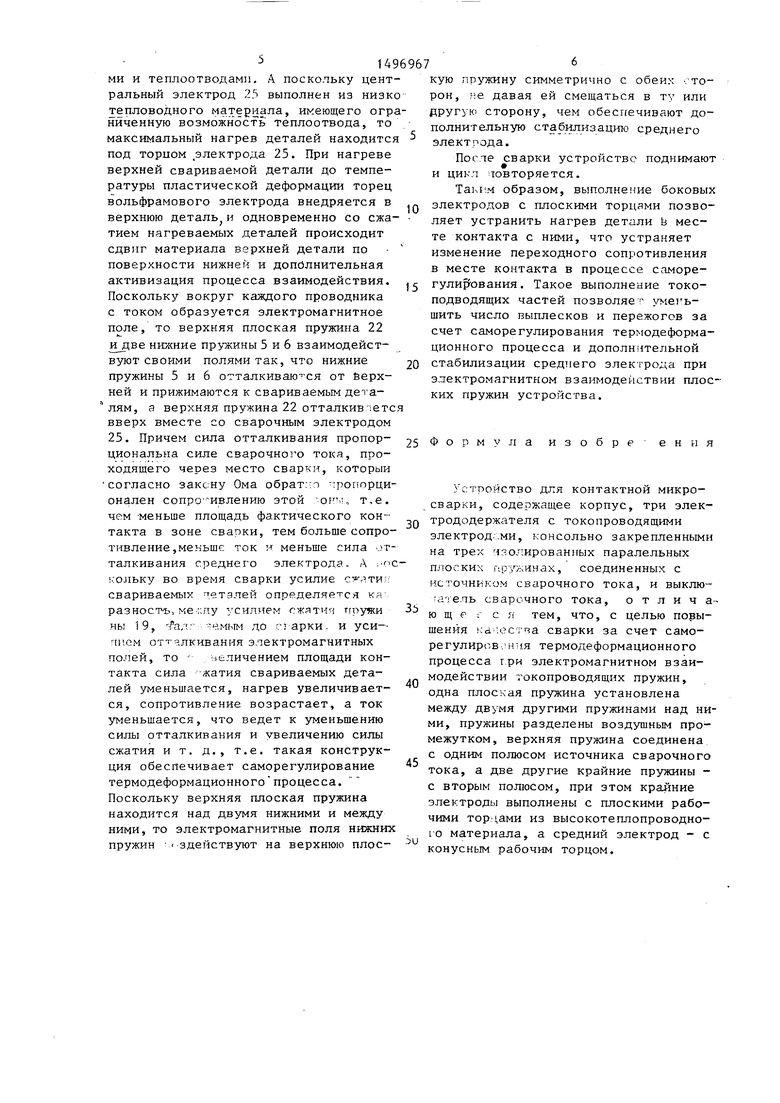

На фиг. 1 представлено устройство, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг.- 2.

Устройство для контактной микросварки состоит из корпуса 1, выполненного из изоляционного материала.

например текстолита, и имеющего П -- образное поперечное сечение. При этом в задней части корпус имеет две опорные ножки 2 для установки устройства на свариваемые детали,на задней части корпуса закреплена токопроводящая плита 3, соединенная с источником сварочного, тока (условно не показан) при помощи токопроводящей шины 4. На плите 3 закреплены две плоские пружины 5 и 6 с электрододержателя- ми 7 и 8 , в которых при помощи винтов 9 и 10 закреплены боковые электроды 11 и 12 из меди. При этом электроды 11 и 12 установлены под углом друг к другу, а расстояние между торцами этих электродов может регуСО

б)

о

3U9

лироваться с помощью регулировочного винта 13, закрепленного на одном из электрододержателей (8) с возможностью его взаимодействия с дру- РИМ электрододержателем (7) . При этом для регулировки зазора между горцами электродов 11 и 12 винты 14, крепящие ПЛОСКИР. ПР /ЖИНЫ 5 и 6 к ПЛ1 те J, ослабляют, а после установки ::a.;iopfi затягивают.

В передней части корпуса 1 в -и ол- tieHO CKBo:ii.(; отверстие 1J, .: которого размещены резьбовая втулка 16 служащая для крепления ско- бы 17 к корпусу 1, толкатель 18, установленный в резОовой втулке 16 возможностью осевого перемешг.мпь;, прзгжича 19, обеспечивающая необ- - димое сварочное усилие, р;- . пробка 20 с винтом 21, г .„iMi.i:; которой регулируют сваро i о-; усилие Скоба 17 . остоит иг плоской пружины , снаижр 11:ой эг:е-- 1)ододержате- лем 23, в ко (ef fi.. с помощью винта 24 закреплен вольфр мовый сварочный электрод 25, торец к торого заточен в форме конуса или призмы, хвостовика 26, соединенного шиной 27 с источником сварочного тока, и верх- ней пластины 28, которая с помощью резьбовой втулки 16 соединяет скобу 17 с корпусом 1. На верхней пластине 28 закреплен регулировочный винт 29, определяющий момент сраба- вания выключателя 30, включающего сварочный импульс. Для предотвращения разгибания скобы 17 под действием пружины 1 9 электрододержатель 23 соединен с верхней пластиной 28 винтом 31..о

Устройство работает следующим образом.

Торцы элек 1 родов 11,12 и 25 выставляют в одну линию и совмещают, для чего ослабляют винты 14 и плоские пружины 5 и 6 перемещают вдоль своей оси После этого затягивают по одному виту 14 на каждой из плоских пружин 5 и 6 и устанавливают необходимый заз

между торцами электродов 11. 12 и 25. Для этого винт 13 ввинчивают в электрододержатель В., В процессе ввинчивания торец винта 13 упирается в электрододержатель 7 и плоские пружины 5 и 6 раздвигаются, поварачиваясь на затянутых винтах 14. После установки необходимого зазора затягивают вторую пару винтов 14, а винт 13 отвин

Q

5 0 5 0 5 0

j

0

5

чивают на несколько оборот ;.,с его от электрододержателя 7 . Винтом 29 устанавливают величину прогиба плоской пружины 22, при котором происходит включение сварочногсг тока. Затем устанавливают величину сварочного усилия, для чего ослабляют винт 21 Р вращают резьбовую пробку 20, обеспечивая сжатие или разжатие пружтт.чы 19 Вели шну создаваемого усилия о -рог7°- ляют по рискам на пробке 20 и корп. се 1, нанесенным в процессе тарирон- ки пружины 19. После установки ходимого усилия винт 21 ввинчиваю , - пробка 20 стопорится. Свариваемые детали совмещают, укладывают ча с; ; и сжимают ::лектродами 11, 12 и 2.. При этом устройство опирается на стол или свариваемые деТй.ли ножкамь: 2.что прел отвращает перекос электродов 11, 12,25. Для осуществления сварки 1-шжимают на переднюю часть корпуса 1. При этом прогибаются плоскир пружины 5. 6 и 22, а винт 29 приближается к выключателю 30 . На электрододержатель 23 действует толкатель 18 с усилием, заданным пружиной 19. При достижении винтом 29 выключателя 30 последний срабатывает и сварочный ток от источника сварочного тока через шину 27 плоскую пружину 22 и электрододержатель 23 подается на сварочный электрод 25. Под торцом электрода 25 линии сварочного тока расходятся в противоположные стороны. Одна половина сварочного тока проходит через свариваемые детали, медный электрод 12 , электрододержатель 8, плоскую пружину 6 и далее через плит.у 3 и шину 4 на клеммы источнш а сварочного тока. Вторая половина сварочного тока попадает на клеммы 1 сточника через свариваемые детали, медный электрод 11, электрододержатель 7 и плоскую пру- ншну 5. Таким образом, под острым торцом вольфрамового электрода 25 плотность тока в два раза больше, чей на участке мезкду электродами или под торцами медных электродов 11 и 12. Поскольку боковые электроды 11 и 12 изготовлены из меди, имеют плоские рабочие торцы РЯ расположены по обе стороны от вольфрамового электрода, то даже незначительная часть тепла, йЬщеляемого между электродами, отводится боковыми медными электродами 11 и 12, т.е. эти электроды являются и токоподводами и теплоотводами. ральный электрод 23

А поскольку цент- выполнен из низко

тепловоДного материала, имеющего ограниченную BosMOKHociFb теплоотвода, то

максимальный нагрев деталей находится под ториом .электрода 25. При нагреве верхней свариваемой детали до температуры пластической деформации торец вольфрамового электрода внедряется в верхнюю деталь и одновременно со сжатием нагреваемых деталей происходит сдвиг материала верхней детали по поверхности нижней и дополнительная активизация процесса взаимодействия. Поскольку вокруг каждого проводника с током образуется электромагнитное поле, то верхняя плоская пружина 22 нижние пружины 5 и 6 взаимодействуют своими полями так, что нижние пружины 5 и 6 отталкиваю ся от Ёерх- ней и прижимаются к свариваемым деталям, а верхняя пружина 22 отталкивается вверх вместе со сварочным электродом 25. Причем сила отталкивания пропорциональна силе сварочного тока, проходящего через место сварки, который

согласно закону Ома обрат::п -тропорци- онален сопро ивлению этой онм, т,е. чем -меньше площадь фактического кон-такта в зоне сварки, тем больше сопротивление,меньше ток и меньше сила отталкивания среднего электрода. А ; ОС- кольку во время сварки усилие с лти;; свариваемых деталей определяется ка- разность, ке-г.лу усиляем сжятия тгружи ны 19, ад; -- вмым до С7арки, и уси- пнем отталкивания электромагнитных полей, то -- обличением площади контакта сила жатия свариваемых деталей уменьшается, нагрев увеличивается, сопротивление возрастает, а ток уменьшается, что ведет к уменьшению силы отталкивания и увеличению силы сжатия и т, д., т.е. такая конструкция обеспечивает саморегулирование термодеформационного процесса. Поскольку верхняя плоская пружина находится над двумя нижними и между ними, то электромагнитные поля нижних пружин - I здействуют на верхнюю плос.

кую пружину симметрично с обеих сторон, е давая ей смещаться в ту или другую сторону, чем обеспечивают дополнительную стабилизацию среднего электрода.

После сварки устройстве поднимают и цикл повторяется.

образом, выполнение боковых

электродов с плоскими торцами позволяет устранить нагрев детали b месте контакта с ними, что устраняет изменение переходного сопротивления в месте контакта в процессе саморегулир ования. Такое выполнение токо- подводящих частей позволяе x Mei b- шить число выплесков и пережогов за счет саморегулирования термодеформационного процесса и дополнительной

стабилизации сред11его электрода при электромагнитном взаимодействии плоских пружин устройства.

25 Формул а изобре- ення

Устройство для контактной микро- сварки, содержащее корпус, три элек

трододержателя с токопроводящими электродами, консольно закрепленными на трех чзолированных паралельных плоских г;р-7 кинах, соединенных с источником сварочного тока, и выклю-- а 1ель сварочного тока, о т л и ч а- ю щ е ; с я тем, что, с целью повышения ка- .ес-гва сварки за счет саморегул иров-:;ния термодеформационного процесса гри электромагнитном взаимодействии токопроводящих пружин, одна плоская пружина установлена между двумя другими пружинами над ними, пружины разделены воздушным промежутком, верхняя пружина соединена с одним полюсом источника сварочного тока, а две другие крайние пружины - с вторым полюсом, при этом крайние электроды выполнены с плоскими рабочими тордами из высокотеплопроводного материала, а средний электрод - с конусным рабочим торцом.

го

J-.

г

/

Фив.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Ручной инструмент для односторонней контактной микросварки | 1987 |

|

SU1511040A1 |

| Механизм сжатия машин для контактной точечной и рельефной микросварки | 1987 |

|

SU1551495A1 |

| Двухэлектродная головка для контактной сварки | 1990 |

|

SU1731542A1 |

| Устройство для микросварки | 1988 |

|

SU1593857A1 |

| ПРУЖИННЫЙ МЕХАНИЗМ СЖАТИЯ К МАЛГИНАМ ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ МИКРОСВАРКИ | 1971 |

|

SU308838A1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ МИКРОСВАРКИ | 2002 |

|

RU2225780C2 |

| Механизм сжатия машины для микросварки | 1982 |

|

SU1047636A1 |

| Устройство для контактной точечной сварки | 1981 |

|

SU1098716A1 |

| Устройство для передачи тока | 1986 |

|

SU1481001A1 |

| Устройство для прецизионной контактной точечной и рельефной микросварки | 1987 |

|

SU1488165A1 |

Изобретение относится к контактной сварке, в частности к микросварке. Цель изобретения - повышение качества сварки. Средняя токопроводящая пружина расположена над двумя крайними и соединена с одним полюсом источника тока, а две другие - с другим. В процессе сварки возникает электромагнитное взаимодействие между тремя токопроводящими плоскими параллельными пружинами, за счет которого осуществляются саморегулирование термодеформационного процесса и дополнительная стабилизация среднего электрода. Выполнение рабочих торцов крайних электродов плоскими и из высокотеплопроводного материала исключает влияние переходного сопротивления электрод -деталь на саморегулирование процесса. Такое выполнение устройства позволяет уменьшить число пережогов и выплесков в процессе сварки. 3 ил.

| Устройство для контактной микросварки | 1985 |

|

SU1292963A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Сварочная головка | 1974 |

|

SU499073A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-07-30—Публикация

1987-06-23—Подача