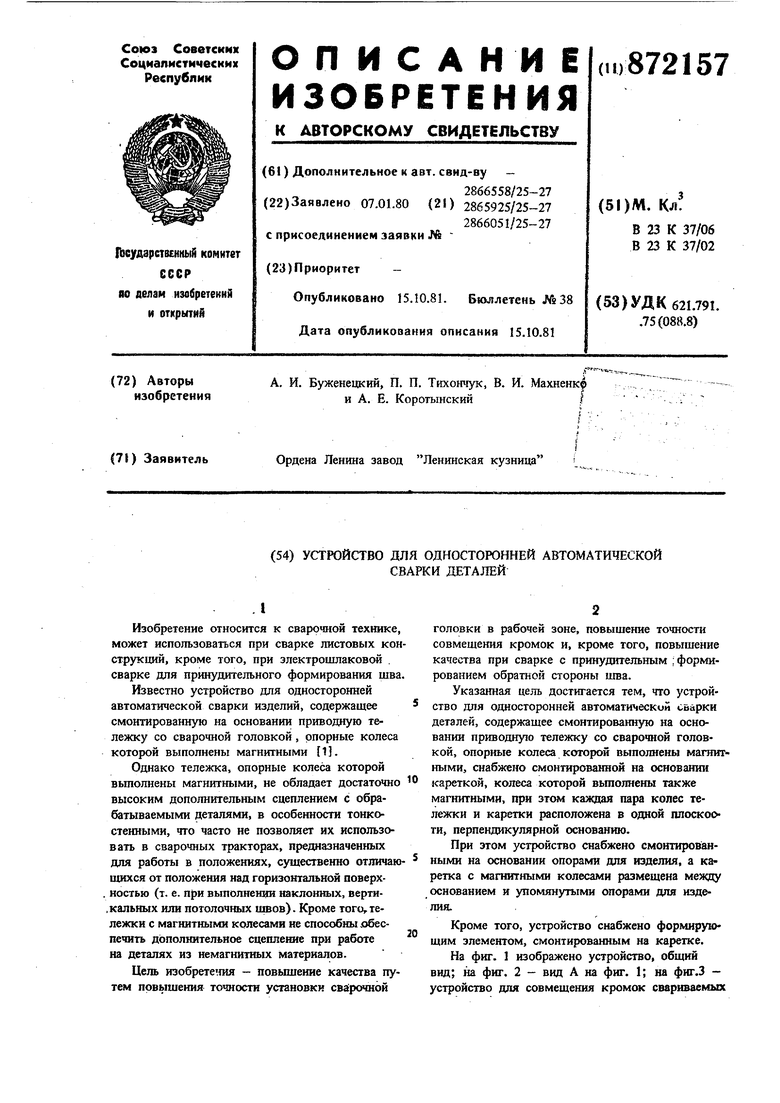

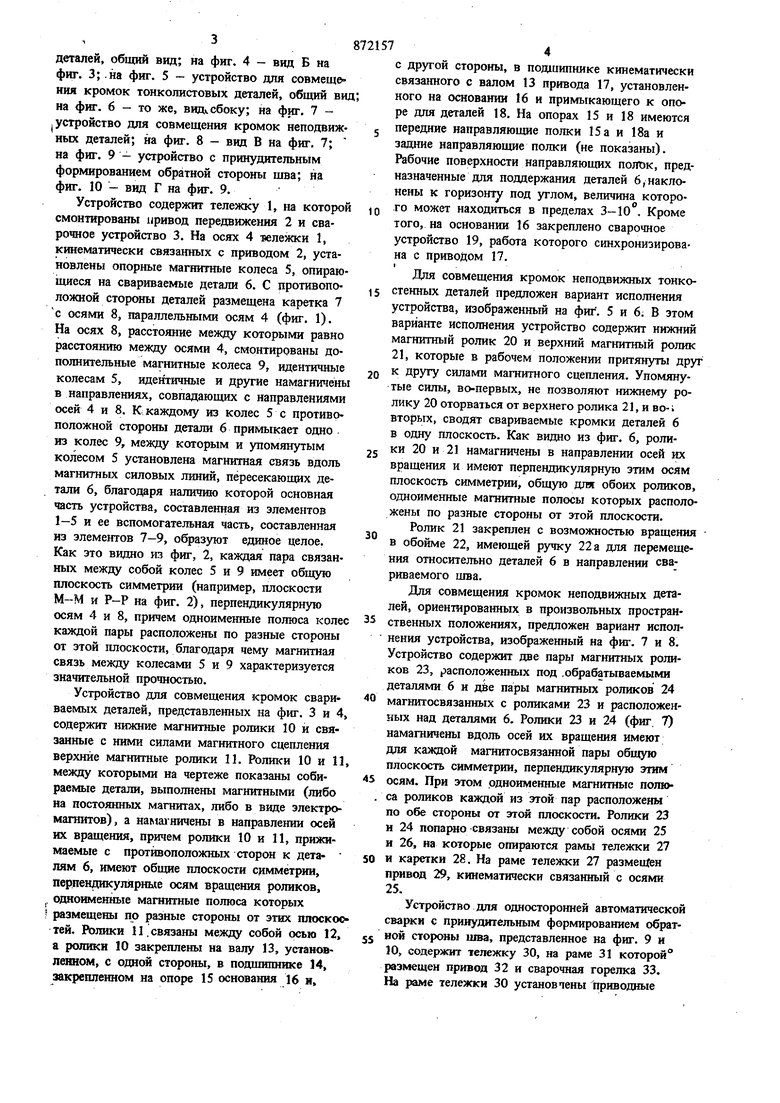

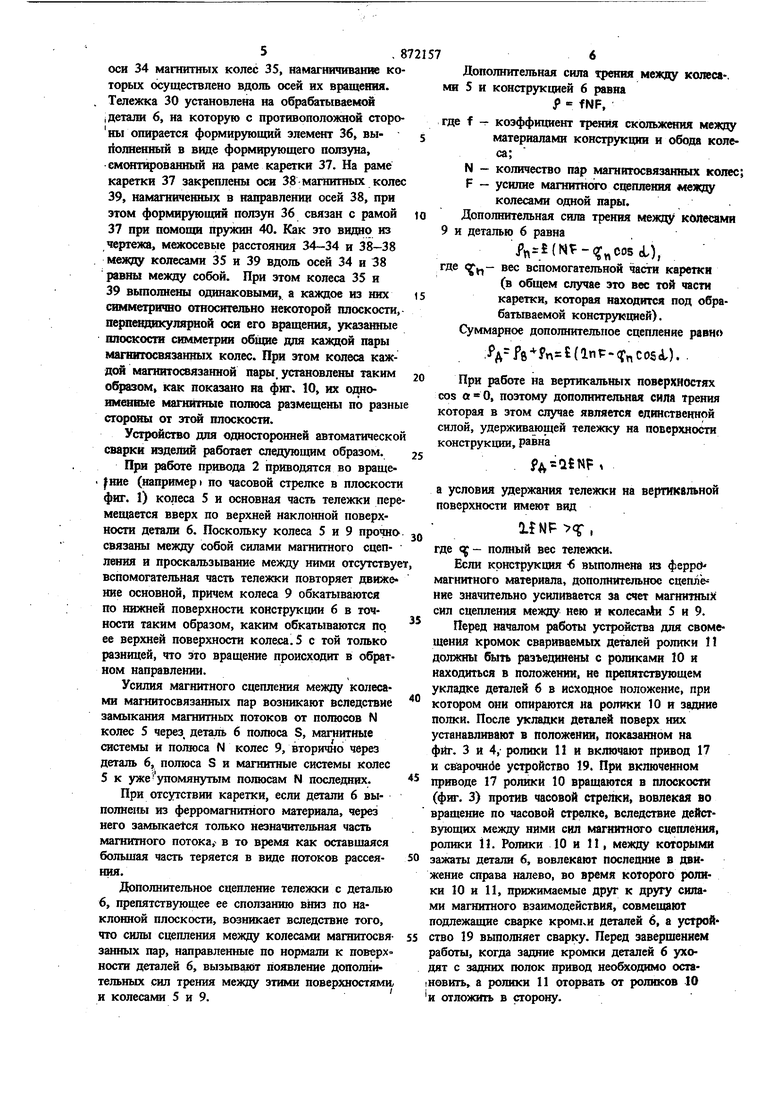

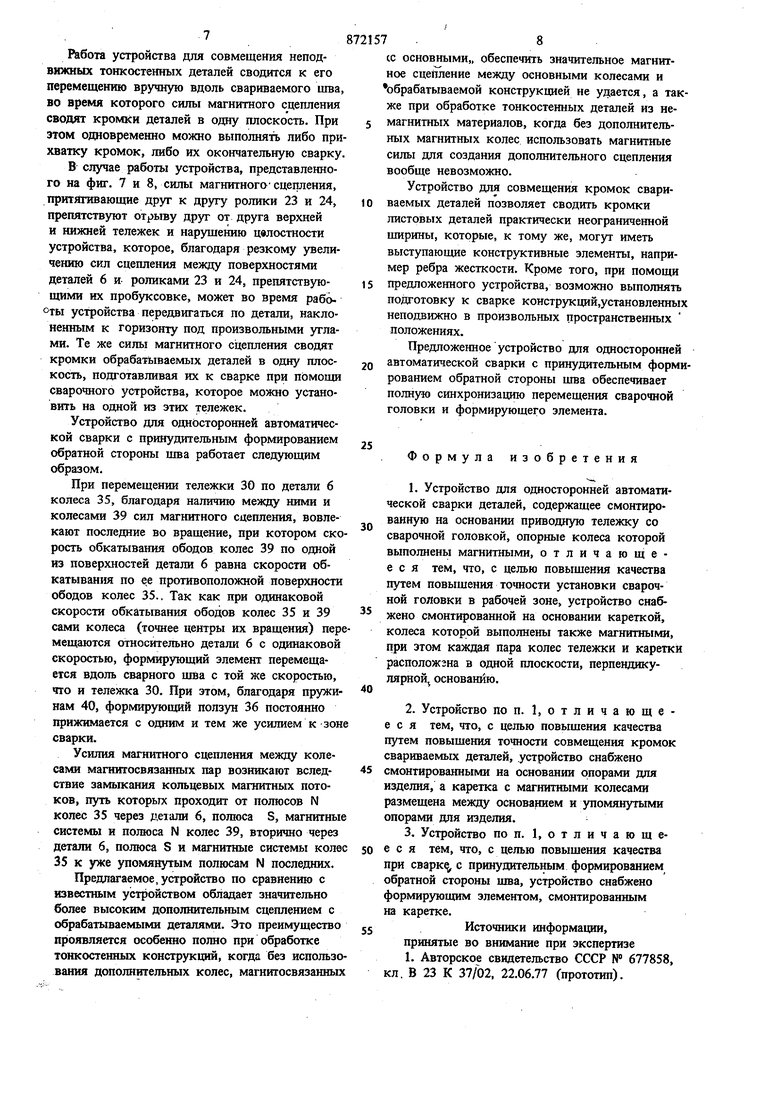

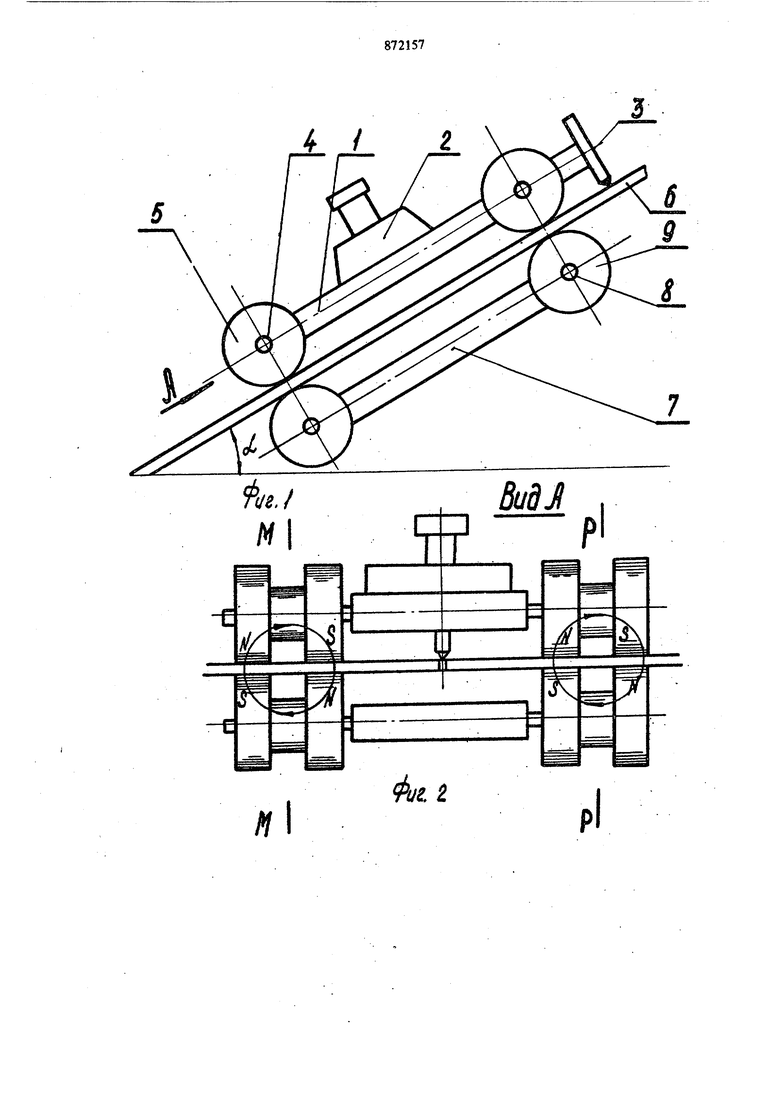

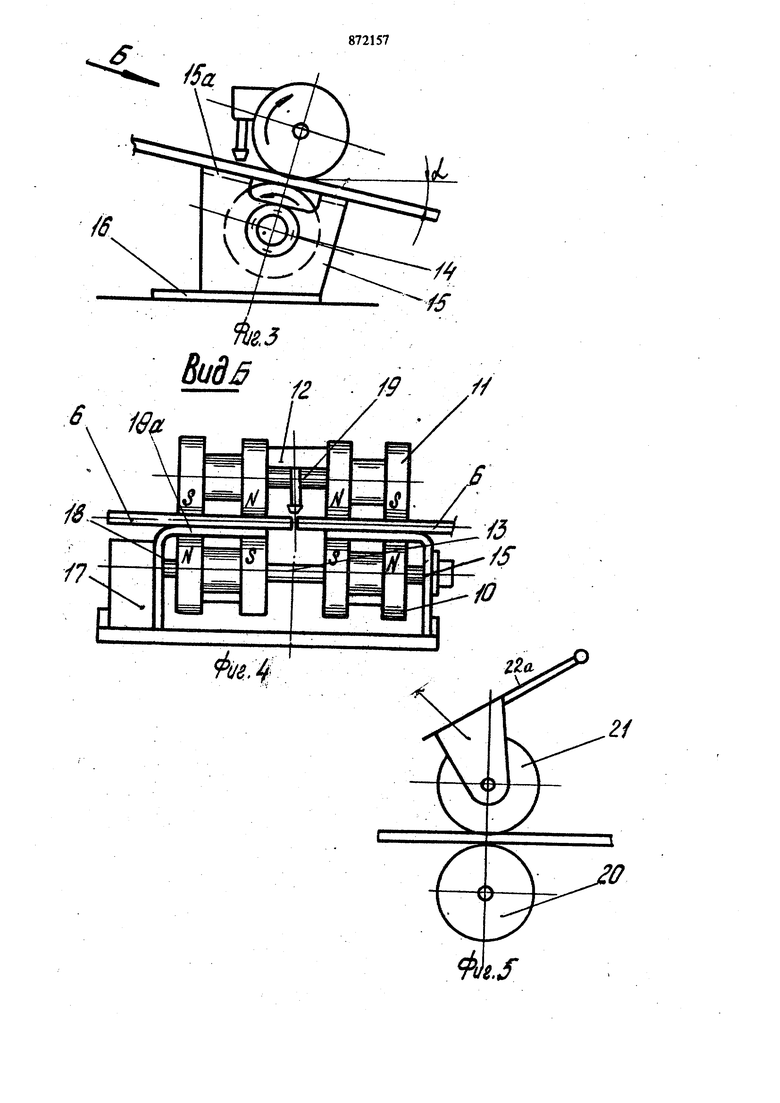

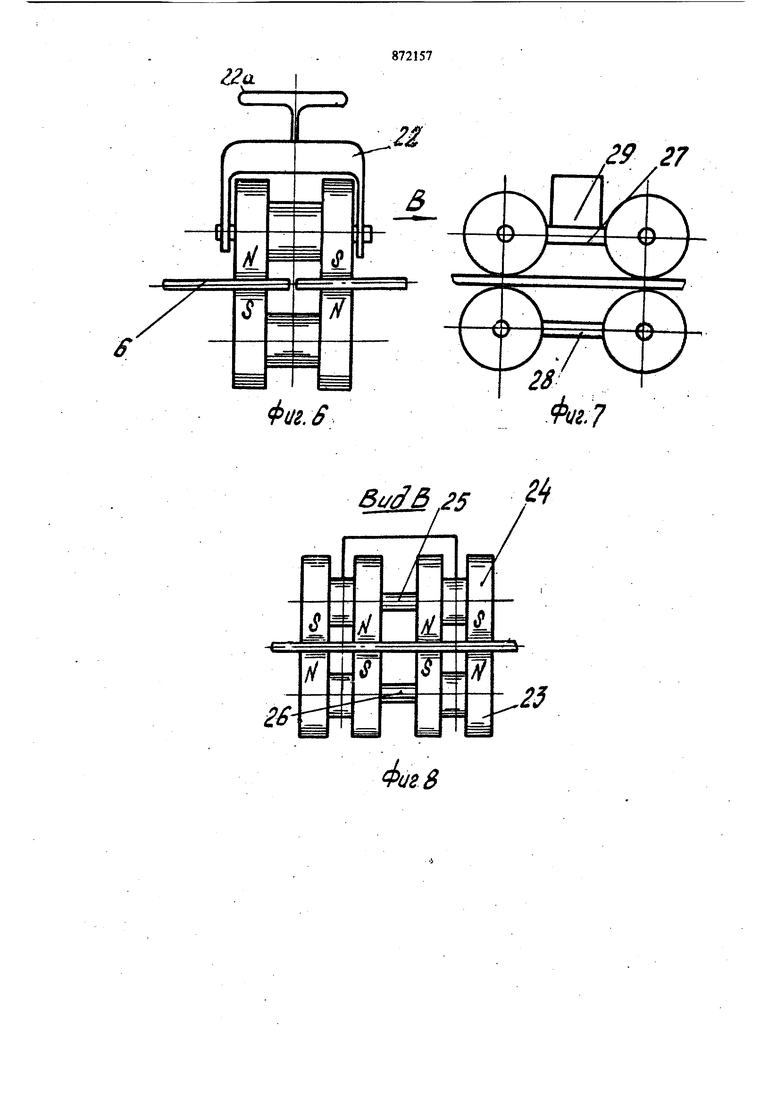

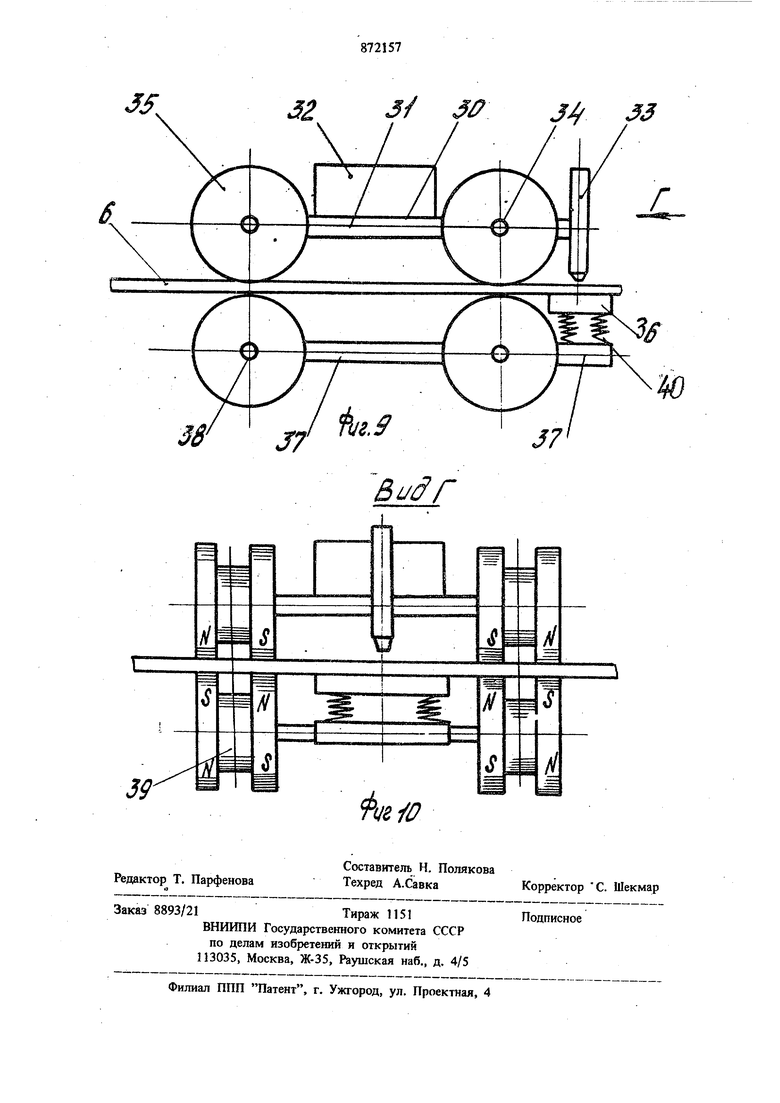

(54) УСТРОЙСТВО ДЛЯ ОДНОСТОЮННЕЙ АВТОМАТИЧЕСКОЙ Изобретение относится к сварочной технике может использоваться при сварке листовых ко струкций, кроме того, при злектрошлаковой сварке для принудительного формирования шв Известно устройство для односторонней автоматической сварки изделий, содержащее смонтированную на основании приводную тележку со сварочной головкой, опорные колес которой выполнены магнитными 1. Однако тележка, опорные колеса которой вьшолнены магнитными, не обладает достаточн высоким дополнительным сцеплением с обрабатываемыми деталями, в особенности тонкостенными, что часто не позволяет их использовать в сварочных тракторах, предназначенных для работы в положениях, существенно отлича шихся от положения над горизонтальной поверх. костью (т. е. при выполнении наклонных, верти.кальных или потолочных швов). Кроме того,.тележки с магнитными колесами не способны обеспечить дополнительное сцепление при работе на деталях из немагнитных материалов. Цель изобретения - повышение качества пу тем првь1шения точности установки сварочной СВАЖИ ДЕТАЛЕЙ ГОЛОВКИ в рабочей зоне, повышение точности совмещения кромок и, кроме того, повышение качества при сварке с принудительным : формированием обратной стороны шва. Указанная цель достигается тем, что устройство для односторонней автоматический сварки деталей, содержащее смонтированную на основании приводную тележку со сварочной головкой, опорные колеса которой вьшолнены магнитными, снабжено смонтированной на основании кареткой, колеса которой вьшолнены также магнитными, при этом каждая пара колес тележки и каретки расположена в одной плоскости, перпендикулярной основанию. При этом устройство снабжено смонтированными на основании опорами для изделия, а каретка с магнитными колесами размещена между основанием и упомянутыми опорами для изделия. Кроме того, устройство снабжено формирующим элементом, смонтированным на каретке. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг.З - устройство для совмещения кромок свариваемых 3 деталей, общий вид; на фиг. 4 - вид Б на фиг. 3; .на фиг. 5 - устройство для совмещ&яия кромок тонколистовых деталей, общий вид на фиг. 6 - то же, вид1 сбоку; на фиг. 7 .устройство для совмещения кромок неподвижных деталей; на фиг. 8 - вид В на фиг. 7; на фиг. 9 - устройство с принудительным формированием обратной стороны шва; на фиг. 10 - вид Г на фиг. 9. Устройство содержит тележку 1, на которой смонтированы привод передвижения 2 и сварочное устройство 3. На осях 4 тележки 1, кинематически связанных с приводом 2, установлены опорные магнитные колеса 5, опирающиеся на свариваемые детали 6. С цротивоположной стороны деталей размещена каретка 7 с осями 8, параллельными осям 4 (фиг. 1). На осях 8, расстояние между которыми равно расстоянию между осями 4, смонтированы дополнительные магнитные колеса 9, идентичные колесам 5, идентичные и другие намагничены в направлениях, совпадающих с направлениями осей 4 и 8. К каждому из колес 5 с противоположной стороны детали 6 примыкает одно из колес 9, между которым и упомянутым колесом 5 установлена магнитная связь вдоль магнитных силовых линий, пересекающих детали 6, благодаря наличию которой основная часть устройства, составленная из злементов 1-5 и ее вспомогательная часть, составленная из злементов 7-9, образуют единое целое. Как зто видно ш фиг, 2, каждая пара связанных между собой колес 5 и 9 имеет общую плоскость симметрии (например, плоскости М-М и Р-Р на фиг. 2), перпендикулярную осям 4 и 8, причем одноименные полюса коле каждой пары расположены по разные стороны от зтой плоскости, благодаря чему магнитная связь между колесами 5 и 9 характеризуется значительной прочностью. Устройство для совмещения кромок свариваемых деталей, представленных на фиг. 3 и 4 содержит нижние магнитные ролики 10 и связанные с ними силами магнитного сцепления верхние магнитные ролики 11. Ролики 10 и 1 между которыми на чертеже показаны собираемые детали, выполнены магнитными (либо на постоянных магнитах, либо в виде электро магнитов), а нама1ничены в направлении осей их вращения, причем ролики 10 и 11, прижимаемые с противоположных сторон к деталям 6, имеют общие плоскости симметрии, перпендикулярные осям вращения роликов, . одноименные магнитные полюса которых I размещены по разные стороны от этих плоско тей. Ролики 11. связаны между собой осью 12 а ролики 10 закреплены на валу 13, установленном, с одной стороны, в пощшпшике 14, закрепленном на опоре 15 основания 16 и. с другой стороны, в подшипнике кинематически связанного с валом 13 привода 17, установленного на основании 16 и примыкающего к опоре для деталей 18. На опорах 15 и 18 имеются передние направляющие полки 15 а и 18а и задние направляющие полки (не показаны). Рабочие поверхности направляющих полтж, предназначенные для поддержания деталей 6,наклонены к горизонту под углом, величина которого может находиться в пределах 3-10 , Кроме того, на основании 16 закреплено сварочное устройство 19, работа которого синхронизирована с приводом 17. I.. Для совмещения кромок неподвижных тонкостенных деталей предложен вариант исполнения устройства, изображенный на фш. 5 и 6. В зтом варианте исполнения устройство содержит нижний магнитный ролик 20 и верхний магнитный ролик 21, которые в рабочем положении притянуты друг к другу силами магнитного сцепления. Упомянутые силы, во-первых, не позволяют нижнему ролику 20 оторваться от верхнего ролика 21, и во-; вторых, сводят свариваемые кромки деталей 6 в одну плоскость. Как видно из фиг. 6, ролики 20 и 21 намагничены в направлении осей их вращения и имеют перпендикулярную зтим осям плоскость симметрии, общую щи обоих роликов, одноименные магнитные полосы которых расположены по разные стороны от этой плоскости. Ролик 21 закреплен с возможностью вращения в обойме 22, имеющей ручку 22 а для перемещения относительно деталей 6 в направлении свариваемого щва. Для совмещения кромок неподвижных деталей, ориентированных в произвольных пространственных положениях, предложен вариант исполнения устройства, изображенный на фиг. 7 и 8. Устройство содержит две пары магнитных роликов 23, расположенных под .обрабатываемыми деталями 6 и дбе пары магнитных роликов 24 магнитосвязанных с роликами 23 и расположенных над деталями 6. Ролики 23 ti 24 (фиг, 7) намагничены вдоль осей нх вращения имеют для каждой магнигосвязанной пары общую плоскость симметрии, перпендикулярную этим осям. При этом .одноименные магнитные полюса роликов каждой из этой пар расположены по обе стороны от этой плоскости. Ролики 23 и 24 попарно связаны между собой осями 25 и 26, на которые опираются рамы тележки 27 и каретки 28. На раме тележки 27 размещен привод 29, кинематически связанный с осями 25. Устройство для односторонней автоматической сварки с принудительным формированием обратной стороны шва, представленное на фиг. 9 и 10, содержит тележку 30, на раме 31 которой размещен привод 32 и сварочная горелка 33. На раме тележкн 30 установчены приводные 5, оси 34 магнитных колес 35, намагннчивание ко торых осуществлено вдоль осей их вращения. Тележка 30 установлена на обрабатываемой I детали б, на которую с противоположной сторо ны опирается формирующий элемент 36, выполненный в виде формирующего ползуна, ем(жткфованш ш на раме каретки 37. На раме каретки 37 закреплены оси 38 магнитных коле 39, намагниченных в направлении осей 38, при этом формирующий ползун 36 связан с рамой 37 при помощи пружин 40. 1Сак это видно из чертежа, межосевые расстояния 34-34 и 38-38 между колесами 35 и 39 вдоль осей 34 и 38 равны между собой. При этом колеса 35 и 39 вьшолнены одинаковыми, а каждое из них симметрично относительно некоторой плоскости, перп щшсулярной оси его вращения, указанные плоскости симметрии общие для каждой пары магнитосвязанных колес. При этом колеса каждой магнитосвязанной пары, установлены таким образом, как показано на фиг. 10, их одноименвые магнитные полюса размещены по разны стороны от этой плоскости. Устройство для одаосторонней автоматическо сварки изделий работает следующим образом. При работе привода 2 приводятся во враще ние (например по часовой стрелке в плоскости фиг. 1) колеса 5 и основная часть тележки пере мещается вверх по верхней наклонной поверхности детали 6. Поскольку колеса 5 и 9 прочно связаны между собой силами магнитного сцепления и проскальзывание между ними отсутству вспомогательная часть тележки повторяет движе ние основной, причем колеса 9 обкатываются по нижней поверхности конструкции 6 в точности таким образом, каким обкатываются по ее верхней поверхности колеса. 5 с той только разницей, что это вращение происходит в обратном направлении. Усилия магнитного сцепления между колесами магнитосвязанных пар возникают вследствие замыкания магнитных потоков от полюсов N колес 5 через, деталь 6 полюса S, магнитные системы и полюса N колес 9, вторично через деталь 6, полюса S и магнитные системы колес 5 к уже зшомянутым полюсам N последних. При отсутствии каретки, если детали 6 выполнехсы из ферромагшггаого материала, через него зaмыкaetcя только незначительная часть магнитного потока, в то время как оставщаяся болыиая часть теряется в виде потоков рассеяния. Дополнительное сцепление тележки с деталью 6, препятствз ощее ее сползанию вню по наклонной плоскости, возникает вследствие того, что силы сцепления между колесами магнитосвязанных пар, направленные по нормали к поверхности деталей 6, вызьгаают появление д(Я1олнительных сил трения между этими поверхностями/ и колесами 5 и 9. 7 Дополнительная сила 1рения мезкду колеса-, ми 5 и конструкцией 6 равна fNF, где f - коэффициент трения скольжения между материалами конструкции и обода колеса;N - количество пар магнитосвязанных колес; F - усилие магнитного сцепления между колесами одной пары. Дополнительная сила трения между к(ше(ями 9 и деталью 6 равна (j co5dL), где - вес вспомогательной части каретки (в общем случае это вес той части каретки, которая находится под обрабатываемой конструкцией). Суммарное дополнительное сцепление равно :V-fe (l nCOS«l). . При работе на вертикальных поверхностях cos а «О, поэтому дополнительная сила трения которая в этом случае является единственной силой, удерживающей тележку на поверхности конструкции, равна fA , а условия удержания тележки на вертикальной поверхности имеют вид где - полный вес тележки. Если конструкция выполнена из феррб магнитного материала, дополнительное сцеплЫ ние значительно усиливается за счет магнитных сил сцепления между нею и колеса1у1и 5 и 9. Перед началом работы устройства для свомещения кромок свариваемых деталей ролики 1 должны быть разъединены с роликами 10 и находиться в положении, не препятствующем укладке деталей 6 в исходное положение, при котором они опираются на ролики 10 и задние полки. После укладки деталей поверх них устанавливают в положении, показанном на фиг. 3 и 4,- ролики Пи включают привод 17 и сварочнбе устройство 19. При включенном приводе 17 ролики 10 вращаются в плоскости (фиг. 3) против часовой стрелки, вовлекая во вращение по часовой стрелке, вследствие действующих между ними сил магнитного сцепления, ролики и. Ролики 10 и 11, между которыми зажаты детали 6, вовлекают последние в движение справа налево, во время которого ролики 10 и 11, прижимаемые друг к другу сипами магнитного взаимодействия, совмещают подлежащие сварке кромки деталей 6, а устройство 19 выполняет сварку. Перед заверщением работы, когда задние кромки деталей 6 уходят с задних полок привод необходимо осгаНовшъ, а ролики 11 оторвать от роликов 10 и отложить в сторону. Работа устройства для совмещения неподвижных тонкостенных деталей сводится к его перемещению вручную вдоль свариваемого щва, во время которого силы магнитного сцепления сводят кромки деталей в одну плоскость. При этом одновременно можно выполнять либо при хватку кромок, либо их окончательную сварку. В случае работы устройства, представленного на фиг. 7 и 8, силы магнитногосцепления, притягивающие друг к другу ролики 23 и 24, препятствуют отрыву друг от друга верхней и нижней тележек и нарушению целостности устройства, которое, благодаря резкому увеличению сил сцепления между поверхностями деталей 6 и роликами 23 и 24, препятствзтощими их пробуксовке, может во время рабооты устройства передвигаться по детали, наклоненным к горизонту под произвольными углами. Те же силы магнитного сцепления сводят кромки обрабатываемых деталей в одну плоскость, подготавливая их к сварке при помощи сварочного устройства, которое можно установить на одной из этих тележек. Устройство для односторонней автоматической сварки с принудительным формированием обратной стороны щва работает следующим образом. При перемещении тележки 30 по детали б колеса 35, благодаря наличию между ними и колесами 39 сил магнитного сцепления, вовлекают последние во вращение, при котором ско рость обкатывания ободов колес 39 по одной из поверхностей детали б равна скорости обкатывания по ее противоположной поверхности ободов колес 35.. Так как при одинаковой скорости обкатывания ободов колес 35 и 39 сами колеса (точнее центры их вращения) пер мещаются относительно детали 6 с одинаковой скоростью, формирующий элемент перемещается вдоль сварного щва с той же скоростью, что и тележка 30. При этом, благодаря пружи нам 40, формирующий ползун 36 постоянно прижимается с одним и тем же усилием к зон сварки. Усилия магнитного сцепления между колесами магнитосвязанных пар возникают вследствие замыкания кольцевых магнитных потоков, путь которых проходит от полюсов N колес 35 через детали б, полюса S, магнитны системы и полюса N колес 39, вторично через детали 6, полюса S и магнитные системы коле 35 к уже упомянутым полюсам N последних. Предлагаемое, устройство по сравнению с известным устройством обладает значительно более высоким дополнительным сцеплением с обрабатываемыми деталями. Это преимущество проявляется особенно полно при обработке тонкостенных конструкций, когда без использ вания дополнительных колес, магнкгосвязанны е основными,, обеспечить значительное магнитое сцепление между основными колесами и обрабатываемой конструкцией не удается, а также при обработке тонкостенных деталей из немагнитных материалов, когда без дополнительных магнитных колес использовать магнитные силы для создания дополнительного сцепления вообще невозможно. Устройство для совмещения кромок свариваемых деталей позволяет сводить кромки листовых деталей практически неограниченной щирины, которые, к тому же, могут иметь выступающие конструктивные элементы, например ребра жесткости. Кроме того, прн помощи предложенного устройства, возможно выполнять подготовку к сварке конструкций,установленных неподвижно в произвольных пространственных положениях. Предложенное устройство для односторонней автоматической сварки с принудительным формированием обратной стороны щва обеспечивает полную синхронизацию перемещения сварочной головки и формирующего элемента. Формула изобретения 1.Устройство для односторонней автоматической сварки деталей, содержащее смонтированную на основании приводную тележку со сварочной головкой, опорные колеса которой выполнены магнитнымн, отличающееся тем, что, с целью повыщения качества путем повыщения точности установки сварочной головки в рабочей зоне, устройство снабжено смонтированной на основании кареткой, колеса которой выполнены также магнитными, при этом каждая пара колес тележки и каретки расположгна в одной плоскости, перпендикулярной основанию. 2.Устройство по п. 1, отличающееся тем, что, с целью повыщения качества njrreM повыщения точности совмещения кромок свариваемых деталей, устройство снабжено смонтированными на основании опорами для изделия, а каретка с магнитными колесами размещена между основанием и зтюмянутьтга опорами для изделия. 3.Устройство по п. 1, о т л и ч а ю щ ее с я тем, что, с целью повыщения качества при сварку с принудительным формированием обратной стороны щва, устройство снабжено формирующим элементом, смонтированным на каретке. Источники информации, принятые во внимание при экспертизе 1, Авторское свидетельство СССР N 677858, кл. В 23 К 37/02, 22.06.77 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки | 1983 |

|

SU1123818A1 |

| Устройство для автоматической сварки кольцевых стыков цилиндрических изделий | 1980 |

|

SU925612A1 |

| Стенд для сборки и дуговой сварки стыка полотнищ | 1987 |

|

SU1459883A1 |

| УСТРОЙСТВО для СВАРКИ ПОПЕРЕЧНЫХ ШВОВ ЦИЛИНДРИЧЕСКИХ ОБЕЧАЕК ОВАЛЬНОГО СЕЧЕНИЯ | 1972 |

|

SU327982A1 |

| Ходовой магнитный ролик | 1976 |

|

SU647089A1 |

| Стенд для сборки и одностороннейАВТОМАТичЕСКОй СВАРКи ТОНКОлиСТОВыХКОНСТРуКций | 1979 |

|

SU837694A1 |

| УСТАНОВКА ДЛЯ ОДНОСТОРОННЕЙ АВТОМАТИЧЕСКОЙ СВАРКИ ПОЛОТНИЩ | 2014 |

|

RU2555288C1 |

| Установка для сборки под сваркуи СВАРКи пРОдОльНыХ шВОВ КОНичЕСКиХзАгОТОВОК | 1978 |

|

SU795834A1 |

| Устройство для сварки | 1986 |

|

SU1442350A1 |

| Автомат для приварки к торцам труб элементов соединительной арматуры | 1974 |

|

SU640830A1 |

г.г he.3 Вид В у v т fg

.25 /

Авторы

Даты

1981-10-15—Публикация

1980-01-07—Подача