Изобретение относится к обработке металлов давлением, а точнее к области изготовления прессованных изделий.

Известна матрица для деформирования металлов, содержащая обойму, запрессОванную в нее рабочую вставку с калибрующим пояском, а также установленные с натягом в отверстиях обоймы вкладыши, выполненные из материала с более высоким коэффициентом линейного расширения, чем коэффициент линейного расширения материала обоймы 1.

В этой конструкции могут быть созданы локальные давления путем расширения вкладышей в обойме. Вкладыши нагреваются до определенной температуры в процессе горячего деформирования. Такая конструкция может обеспечить повышение стойкости инструмента лишь в том случае, если время нагрева вставок до определенной температуры будет согласовано с временем износа калибрующей части рабочей поверхности. В связи с этим сужается область применения данной конструкции.. Нагрев вставок до определенной температуры ограничен температурой отпуска материала обоймы и условиями теплопередачи. Поэтому компенсация износа возможна до ограниченных пределов, которые не исчерпывают возможности дальнейшего восстановления рабочей поверхности инструмента. Для повышения стойкости инструмента при холодном деформировании такая конструкция вообще не применима.

Цель изобретения - повышение cTbfttкости матрицы и расширение возможности его применения.

Поставленная цель достигается тем,, что в матрице для деформирования ме- таллов, содержащей обойму, запрессованную в нее рабочую вставку с калибруквдим пояском, а также установленные с натягом в отверстиях обоймл вкладыши, выполненные из материала с более высоким коэффициентом линейного расширения, чем коэффициент линейного расширения материала обоймы, вкладыши размещены в обойме в зонах, прилегающих к калибрующему пояску вставки в местах наибольшего его износа, при этом вкладыши снабжены нагревателями с теплоизоляцией с их внешних сторон, а обойма - средством для ее охлаждения.

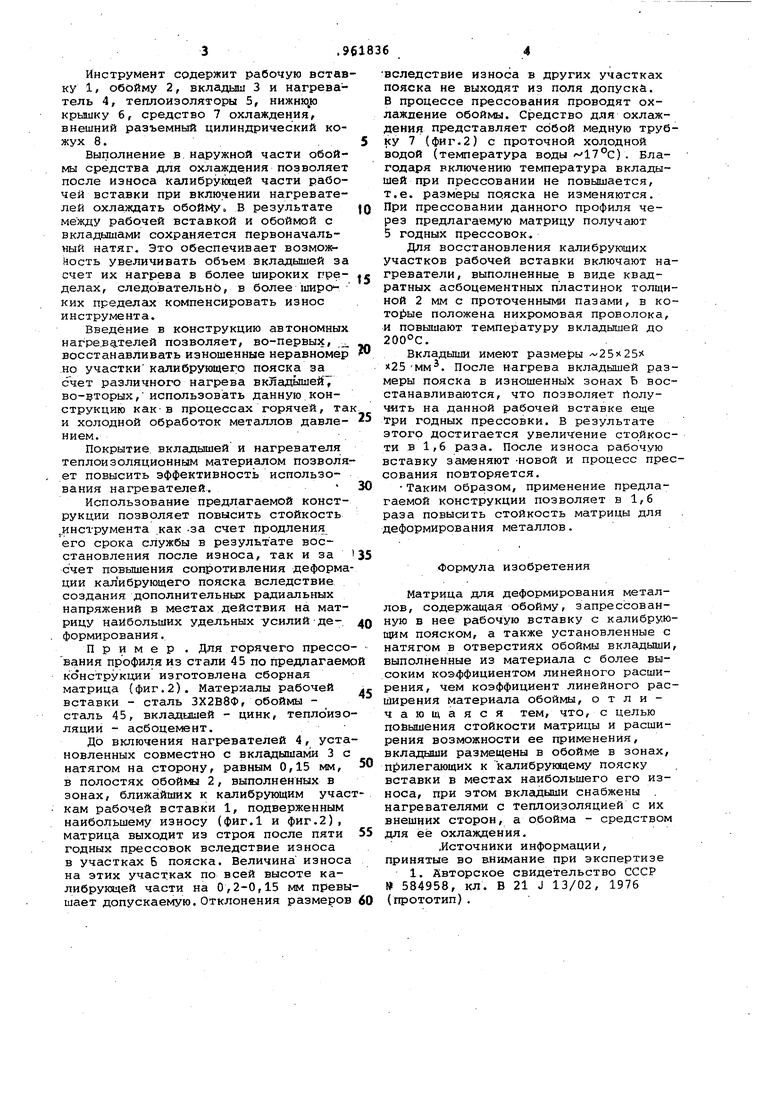

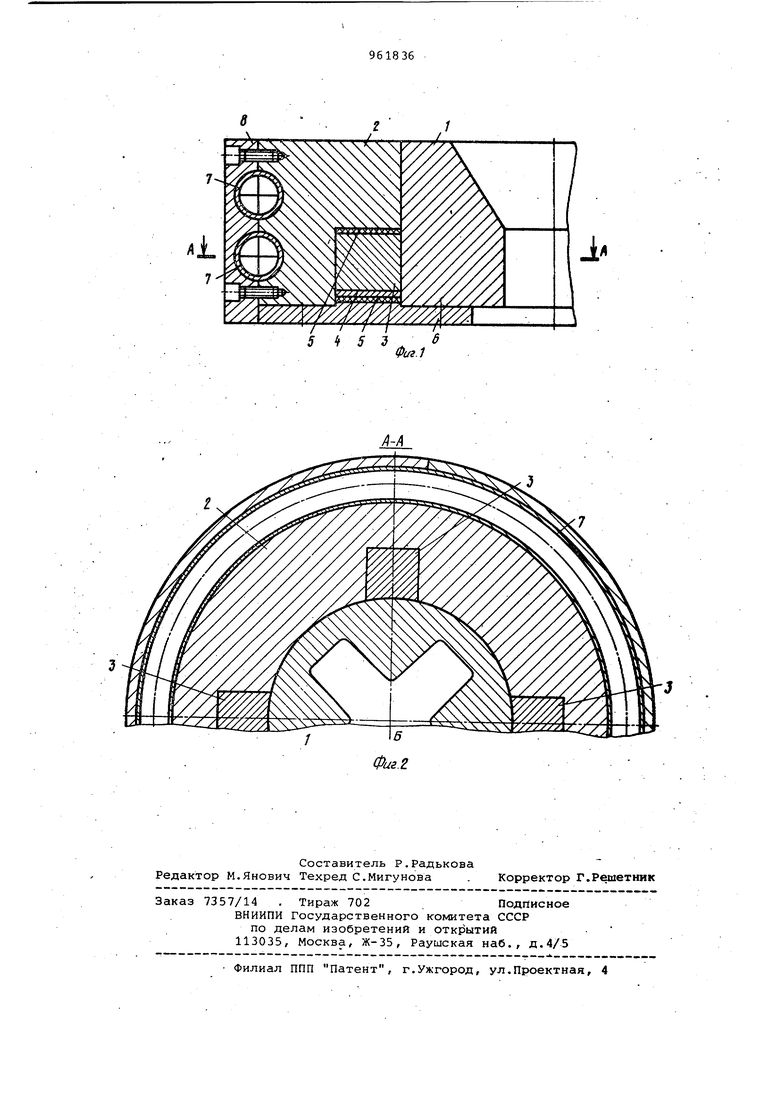

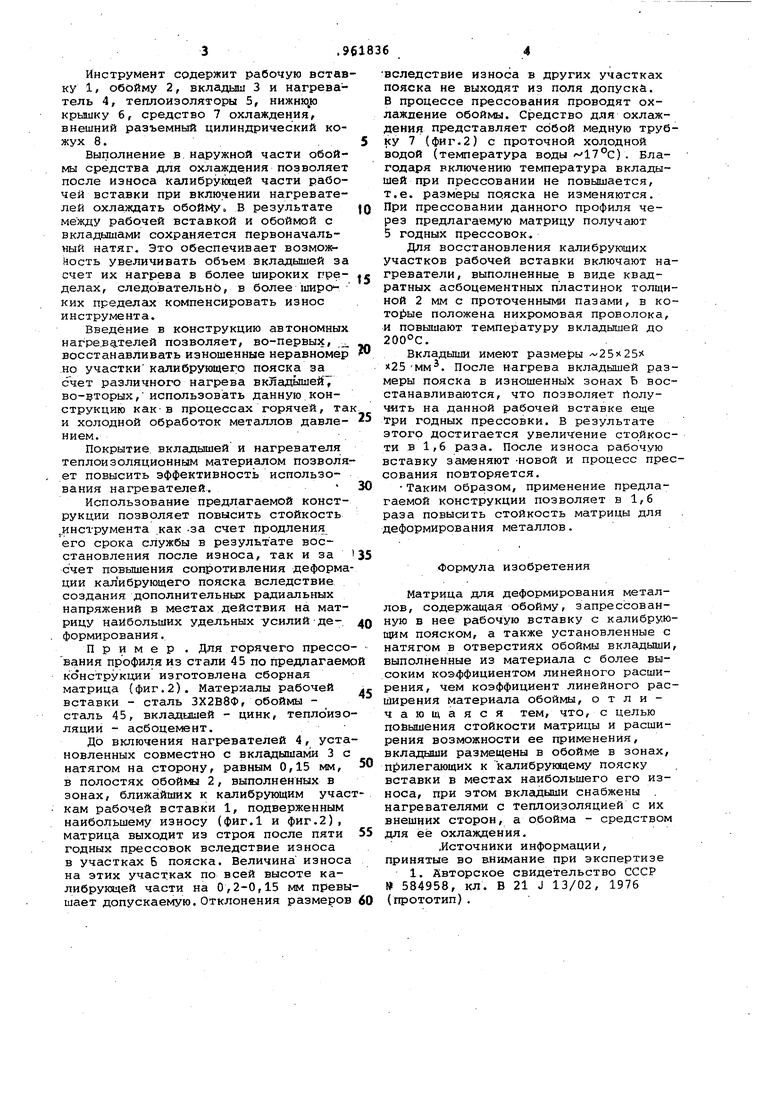

На фиг.1 представлен формообразующий инструмент на фиг.2 - разрез А-А на фиг.1.

Инструмент содержит рабочую вставку 1, обойму 2, вкладыш 3 и нагреватель 4, теплоизоляторы 5, нижнюJЮ крышку б, средство 7 охлаждения, внешний разъемный цилиндрический кожух 8.

Выполнение в наружной части обоймы средства для охлаждения позволяет после износа калибрующей части рабочей вставки при включении нагревателей охла ждать обойМу, В результате между рабочей вставкой и обоймой с вкладышами сохраняется первоначальный натяг. Это обеспечивает возможность увеличивать объем вкладышей за счет их нагрева в более широких гфеделах, следовательно, в болееишроких пределах компенсировать износ инструмента.

Введение в конструкцию автономных нагре.в телей позволяет, во-первых, .. восстанавливать изношенные неравномер но участки калибрующего пояска за счет различного нагрева вкладышей7 во-эторых,использовать данную конструкцию какв процессах горячей, та и холодной обработок металлов давлением.

Покрытие вкладышей и нагревателя теплоизоляционным материалом позволяет повысить эффективность использования нагревателей.

Использование предлагаемой конструкции позволяет повысить стойкость .инструмента как -за счет продления его срока службы в результате восстановления после износа, так и за счет повышения сопротивления деформации калибрующего пояска вследствие создания дополнительных радиальных напряжений в местах действия на матрицу наибольших удельных усилий-деформирования.

Пример . Для горячего прессования профиля из стали 45 по предлагаем конструкции изготовлена сборная матрица {фиг.2). Материалы рабочей вставки - сталь ЗХ2В8Ф, обоймы сталь 45, вкладышей - цинк, теплоизоляции - асбоцемент.

До включения нагревателей 4, установленных совместно с вкладышами 3 с натягом на сторону, равным 0,15 мм, в полостях обойквл 2, выполненных в зонах, ближайших к калибрующим учаскам рабочей вставки 1, подверженным наибольшему износу (фиг.1 и фиг.2), матрица выходит из строя после пяти годных прессовок вследствие износа в участках Б пояска. Величина износа на этих участках по всей высоте калибрующей части на 0,2-0,15 мм превышает допускаемую.Отклонения размеров

-вследствие износа в других участках пояска не выходят из поля допуска. В процессе прессования проводят охлаждение обоймы. Средство для охлаждения представляет собой медную трубку 7 {фиг.2) с проточной холодной водой (температура воды/-17 с) . Благодаря включению температура вкладышей при прессовании не повышается, т.е. размеры пояска не изменяются. При прессовании данного профиля через предлагаемую матрицу получают 5 годных прессовок.

Для восстановления калибрующих участков рабочей вставки включают нагреватели, выполненные в виде квадратных асбоцементных пластинок толщиной 2 мм с проточенными пазами, в кото ые положена нихромовая проволока, и повышают температуру вклгщьошей до .

Вкладыши имеют размеры - 25х25 х25мм. После нагрева вкладышей размеры пояска в изношенных зонах Б восстанавливаются, что позволяет Получить на данной рабочей вставке еще Три годных прессовки. В результате этого достигается увеличение стойкости в 1,6 раза. После износа рабочую вставку заменяют -новой и процесс прессования повторяется.

Таким образом, применение предлагаемой конструкции позволяет в 1,6 раза повысить стойкость матрицы для деформирования металлов.

Формула изобретения

Матрица для деформирования металлов, содержащая обойму, запрессованную в нее рабочую вставку с калибрующим пояском, а также установленные с натягом в отверстиях обоймы вкладыши выполненные из материала с более высоким коэффициентом линейного расширения, чем коэффициент линейного расширения материала обоймы, отличающаяся тем, что, с целью повышения стойкости матрицы и расширения возможности ее применения, вкладыши размещены в обойме в зонах, п)илегающих к калибрующему пояску вставки в местах наибольшего его износа, при этом вкладыши снабжены . нагревателями с теплоизоляцией с их внешних сторон, а обойма - средством для её охлаждения.

.Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 584958, кл. В 21 J 13/02, 1976 {прототип),

| название | год | авторы | номер документа |

|---|---|---|---|

| Матрица к штампам для объемной штамповки и способ ее изготовления | 1980 |

|

SU869930A1 |

| СБОРНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ В РЕЖИМЕ ГИДРОДИНАМИЧЕСКОГО ТРЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2434700C2 |

| Способ восстановления полых деталей | 1980 |

|

SU948600A1 |

| Способ восстановления изношенной поверхности изделий | 1978 |

|

SU872166A1 |

| Инструмент для горячей штамповки | 1979 |

|

SU825261A1 |

| Матрица для горячего прессования | 1975 |

|

SU633634A1 |

| Способ штамповки деталей с глубокими полостями | 1985 |

|

SU1311827A1 |

| МАТРИЦА ДЛЯ ПРЕССОВАНИЯ МЕТАЛЛОВ | 1973 |

|

SU372004A1 |

| Инструмент для объемного горячего деформирования | 1978 |

|

SU780921A1 |

| Инструмент для пластического деформирования материалов | 1978 |

|

SU764816A1 |

Авторы

Даты

1982-09-30—Публикация

1981-03-26—Подача