(54) УЛЬТРАЗВУКОВАЯ ГОЛОВКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковая головка для полирования и упрочнения внутренних и внешних поверхностей | 1978 |

|

SU768483A1 |

| "Способ обработки отверстий | 1973 |

|

SU540702A1 |

| Силовая головка | 1989 |

|

SU1782704A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| Инструментальная головка | 1982 |

|

SU1016089A1 |

| Копировальный станок для изготовления сопрягаемых элементов | 1978 |

|

SU670416A1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЯЮЩЕЙ ОБКАТКИ РОЛИКАМИ НАРУЖНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2005 |

|

RU2316419C2 |

| ФРЕЗЕРНЫЙ СТАНОК И ГОЛОВКА ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА К СТАНКУ | 1995 |

|

RU2093352C1 |

| Устройство для ультразвуковой упрочняюще-чистовой обработки сложнопрофильных поверхностей | 2023 |

|

RU2810416C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ЦИЛИНДРОВ, ТРУБ С ПОМОЩЬЮ НАНЕСЕНИЯ ПОКРЫТИЯ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2213653C2 |

1

Изобретение относится к машиностроению и может быть использовано для интенсификации различных процессов механической обработки.

Известна ультразвуковая вращающаяся головка, предназначенная для размерной обработки. Головка оснащена невращающимся подвижным стаканом и демфирующим устройством, позволяющим в момент увеличения подачи стакана выще заданной продольно перемещаться инструменту относительно корпуса на расстояния в пределах деформации плоских пружин. Головка используется на специальных станках, обеспечивающих требуемую подачу и необходимую жесткость системы станок-приспособление-инструмент-деталь. Демпфирующее устройство ультразвуковой вращающейся головки обеспечивает точное перемещение инструмента в пределах деформации плоских пружин, примерно на 5-40 мм 1.

Известна также ультразвуковая вращающаяся головка, в которой акустическая колебательная система установлена в корпусе, имеющем осевое перемещение по щариковым направляющим 2.

Использование указанных ультразвуковых вращающихся головок на металлорежущих станках при обработке отверстий не обеспечивает необходимой точности обработки, так как закрепление головок в шпинделе увеличивает длину вылета инструмента на величину, равную длине ультразвуковой головки. Это резко снижает жесткость системы СПИД и понижает точность и качество обработки. Для обеспечения жесткости СПИД при осевом перемещении на глуби10 ну обработки, составляющую обычно около 50-100 мм, требуется специальное устройство.

Цель изобретения - повыщение точности обработки.

15

С этой целью головка оснащена направляющим устройством, выполненным в виде двух цилиндров, один из которых жестко соединен с верхней и нижней подвижными частями головки и установлен в другом цилиндре с возможным перемещением по

20 направляющей щпонке.

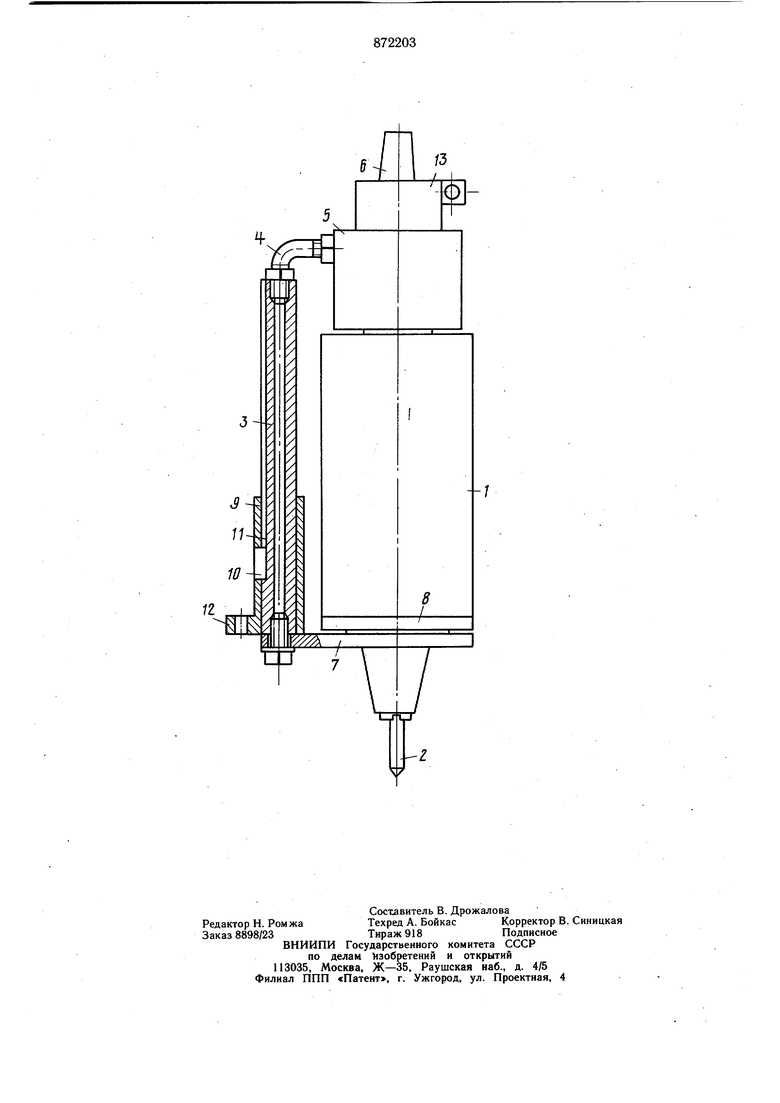

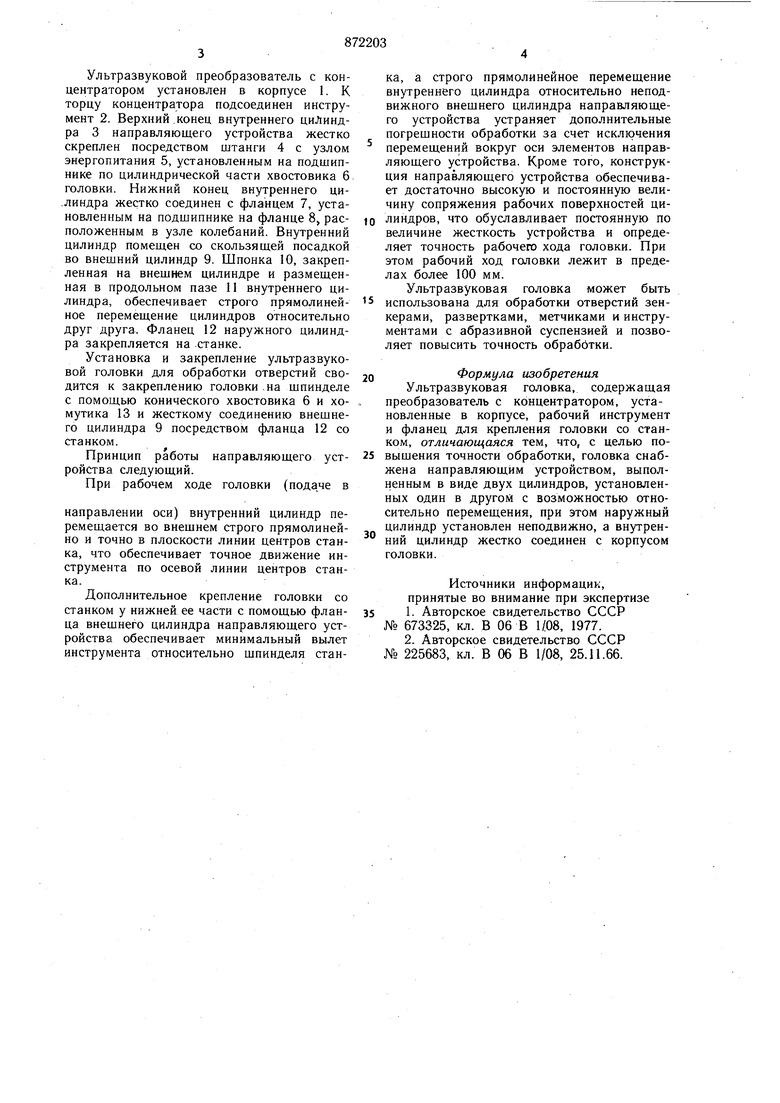

На чертеже изображена предлагаемая ультразвуковая головка.

Ультразвуковой преобразователь с концентратором установлен в корпусе 1. К торцу концентратора подсоединен инструмент 2. Верхний .конец внутреннего циЛиндра 3 направляющего устройства жестко скреплен посредством штанги 4 с узлом энергопитания 5, установленным на подшипнике по цилиндрической части хвостовика 6 головки. Нижний конец внутреннего ци.линдра жестко соединен с фланцем 7, установленным на подшипнике на фланце 8, расположенным в узле колебаний. Внутренний цилиндр помещен со скользящей посадкой во внешний цилиндр 9. Шпонка 10, закрепленная на внешнем цилиндре и размещенная в продольном пазе 11 внутреннего цилиндра, обеспечивает строго прямолинейное перемещение цилиндров относительно друг друга. Фланец 12 наружного цилиндра закрепляется на станке.

Установка и закрепление ультразвуковой головки для обработки отверстий сводится к закреплению головки .на щпинделе с помощью конического хвостовика 6 и хомутика 13 и жесткому соединению внещнего цилиндра 9 посредством фланца 12 со станком.

Принцип работы направляющего устройства следующий.

При рабочем ходе головки (пода.че в

направлении оси) внутренний цилиндр перемещается во внешнем строго прямолинейно и точно в плоскости линии центров станка, что обеспечивает точное движение инструмента по осевой линии центров станка.

Дополнительное крепление головки со станком у нижней ее части с помощью фланца внешнего цилиндра направляющего устройства обеспечивает минимальный вылет инструмента относительно шпинделя станка, а строго прямолинейное перемещение внутреннего цилиндра относительно неподвижного внешнего цилиндра направляющего устройства устраняет дополнительные погрещности обработки за счет исключения

перемещений вокруг оси элементов направляющего устройства. Кроме того, конструкция направляющего устройства обеспечивает достаточно высокую и постоянную величину сопряжения рабочих поверхностей цилиндров, что обуславливает постоянную по величине жесткость устройства и определяет точность рабочего хода головки. При этом рабочий ход головки лежит в пределах более 100 мм.

Ультразвуковая головка может быть

использована для обработки отверстий зенкерами, развертками, метчиками и инструментами с абразивной суспензией и позволяет повысить точность обработки.

Формула изобретения

Ультразвуковая головка, содержащая преобразователь с концентратором, установленные в корпусе, рабочий инструмент и фланец для крепления головки со станком, отличающаяся тем, что, с целью повыщения точности обработки, головка снабжена направляющим устройством, выполненным в виде двух цилиндров, установленных один в другом с возможностью относительно перемещения, при этом наружный цилиндр установлен неподвижно, а внутренний цилиндр жестко соединен с корпусом головки.

Источники информации, принятые во внимание при экспертизе 1- Авторское свидетельство СССР № 673325, кл. В 06 В 1/08, 1977.

Авторы

Даты

1981-10-15—Публикация

1978-07-07—Подача