1

Изобретение относится к области станкостроения, в частности к обработке корпусных деталей, например блоков цилиндров или гильз, и может быть использовано в двигателестроении и в общем машиностроении для обработки отверстий в труднодоступных местах.

Известны способы обработки отверстий в стенках пилиндра снаружи с помощью направляющих и кондукторных втулок для поддержания сверлильно-расточного инструмента.

Однако при сложной конструкции литого блока цилиндров с наружными выступами и ребрами часто не удается разместить направляющую втулку достаточно близко к обрабатываемой стенке. В этом случае при первоначальном сверлении отверстия из-за больщого вылета сверла ось его уводит в сторону. Тогда для исправления положения оси отверстия устанавливают вторую направляющую опору внутри цилиндра, и дальнейщую обработку отверстия производят специальным двухопорпым инструментом за несколько переходов.

Для цилиндрических отверстий большого диаметра (Д-600 мм) известен способ обработки изнутри цилиндра краев отверстий в его стенке, при котором изделие (гильзу) устанавливают с возможностью поворота вокруг

оси цилиндрового отверстия, вводят внутрь цилиндрового отверстия консольный хобот со смонтированной на его конце угловой головкой с выдвигаемой радиально пинолью, несущей щпиндель с инструментом (фрезой), устанавливают последний на глубину обработки фаски окна (которое предварительно было обработано снаружи), и за счет совмещения или поочередного включения движений поворота изделия и перемещения хобота с угловой головкой вдоль оси цилиндра осуществляют рабочую подачу инструмента по периметру обрабатываемого окна. Этим способом за счет только радиального выдвижения пиноли,

можно производить и обработку, например сверление отверстий в стенке цилиндра изнутри.

Однако такой способ имеет переменную жесткость системы СПИД из-за меняющегося

вылета инструмента при выдвижении пиноли, а также обусловленную наличием пиноли невозможность обработки цилиндров малого диаметра. На основе такого способа невозможно создание высокопроизводительных многошпиндельных станков для одновременной обработки группы отверстий в стенках нескольких ци-. линдров (например, в блоке цилиндров), так как подобная технологическая задача не допускает поворота изделия типа блока.

Кроме того, недостаточная жесткость системы из-за большого вылета консольного хобота особенно усугубляется нри малых диаметрах цилиндрового диаметра.

Наиболее близким техническим решением является способ обработки отверстий в труднодоступных местах угловой головкой с постоянным вылетом. Такие головки работают но принципу зубоврачебиой дрели.

Недостатком таких головок является небольшой вылет (до 225 мм) инструмента, маленькая его жесткость ввиду наличия консоли, возможность обработки отверстий диаметром не более 20 мм.

Целью изобретения является повышение производительности и точности обработки нутем регулирования жесткости системы СПИД и использования упругого отжима инструмента.

Для этого первоначально, прямым ходом инструмента, осушествляют операцию сверления и предварительной расточки, причем угловую головку на ее консольном конце подпирают выдвижной опорой, которую упирают в стенку обрабатываемой детали в зоне, противоположной обрабатываемому отверстию, а затем обратным ходом инструмента производят операцию окончательной расточки, причем выдвижную опору предварительно отводят для осушествления радиальной подачи резца на врезание за счет уменьшения упругого отжима инструмента.

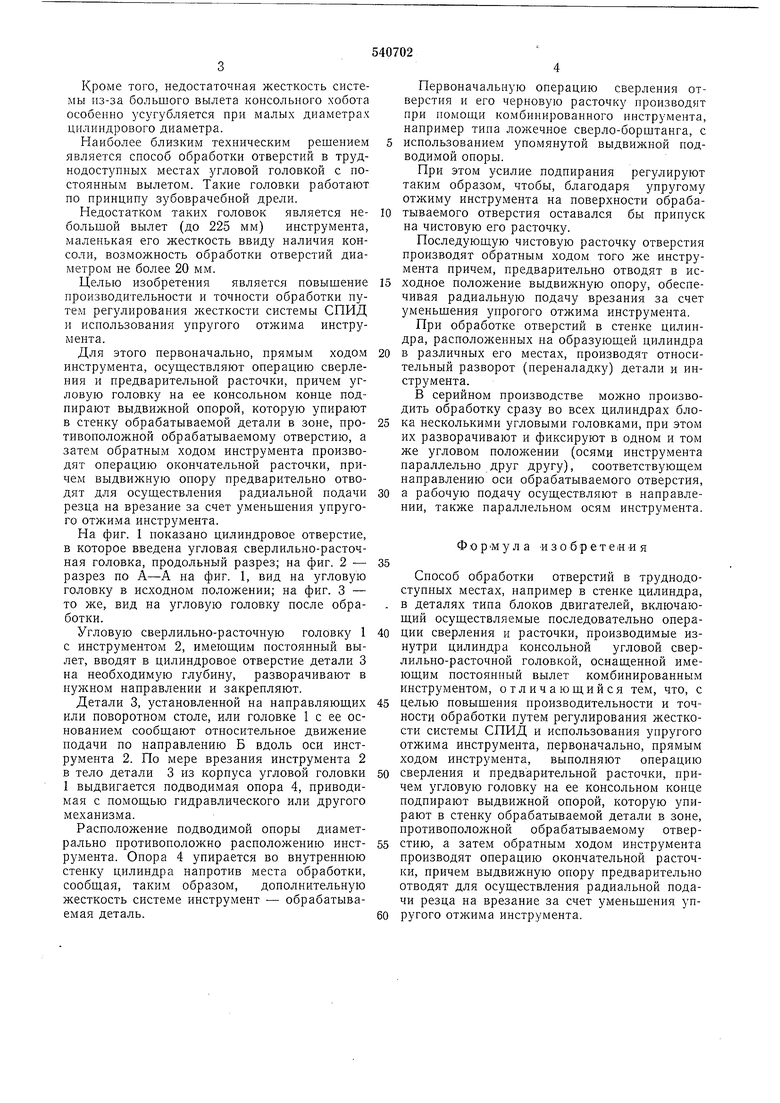

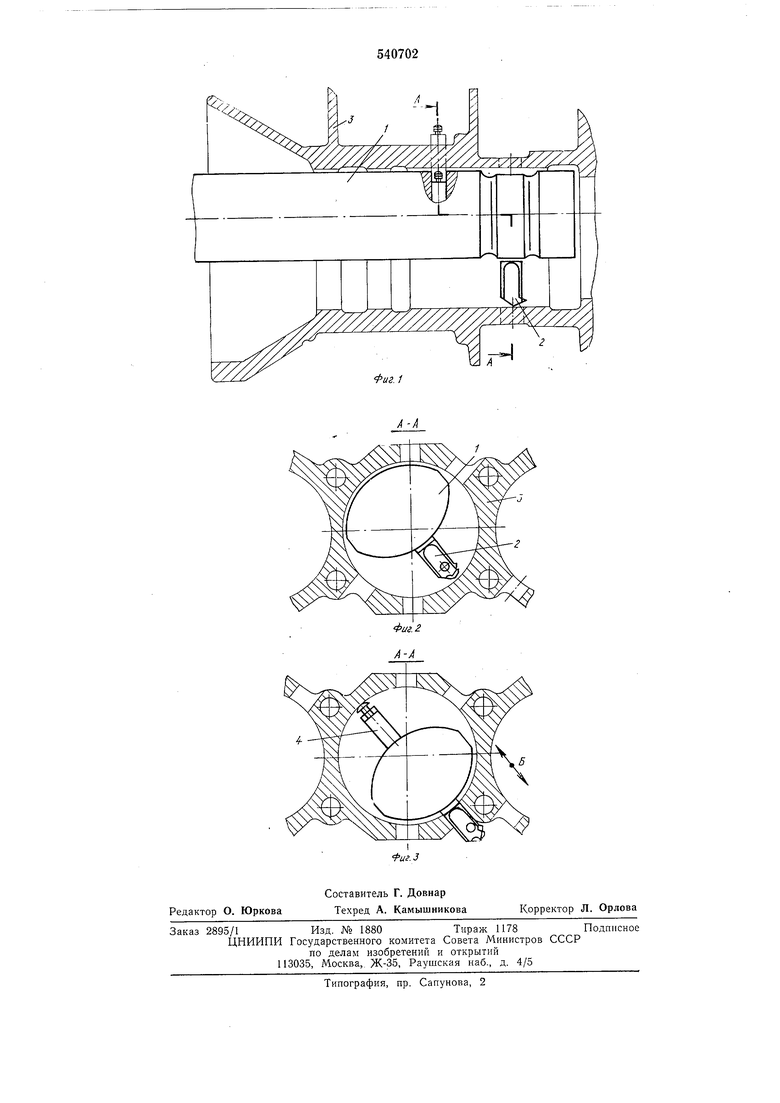

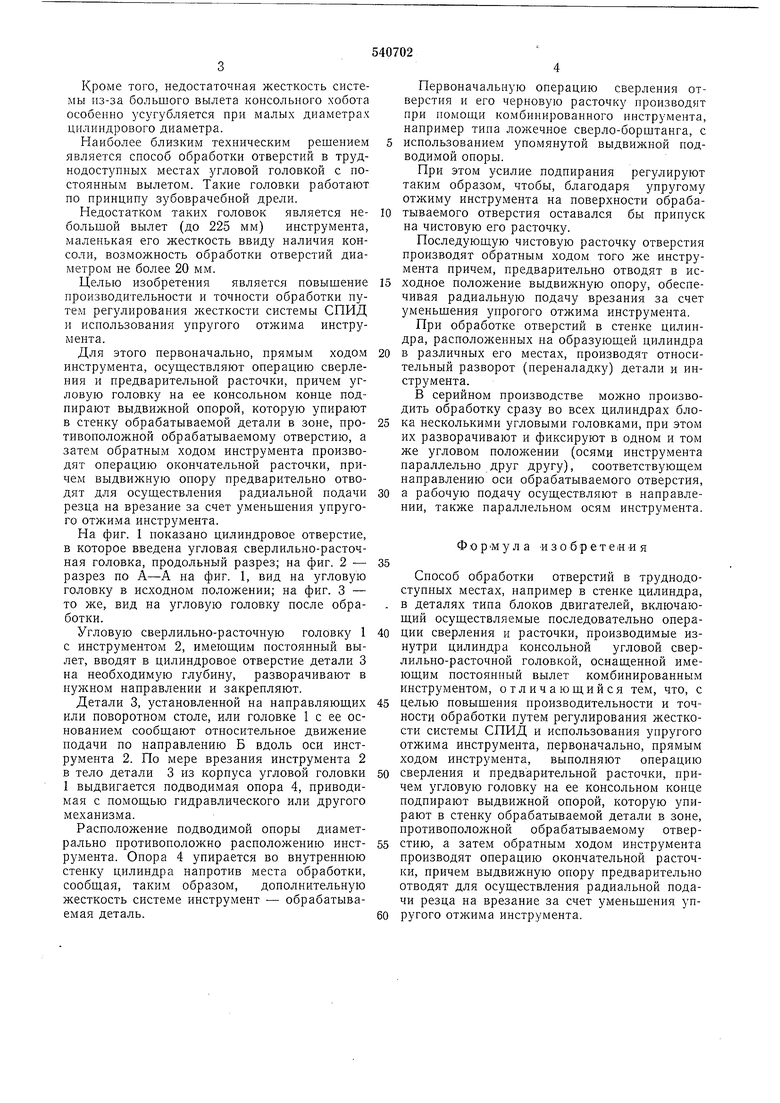

На фиг. 1 показано цилиндровое отверстие, в которое введена угловая сверлильно-расточная головка, продольный разрез; на фиг. 2 - разрез но А-А на фиг. 1, вид на угловую головку в исходном положении; на фиг. 3 - то же, вид на угловую головку после обработки.

Угловую сверлильно-расточную головку 1 с инструментом 2, имеющим постоянный вылет, вводят в цилиндровое отверстие детали 3 на необходимую глубину, разворачивают в нужном направлении и закрепляют.

Детали 3, установленной на нанравляющих или поворотном столе, или головке 1 с ее основанием сообщают относительное движение подачи по направлению Б вдоль оси инструмента 2. По мере врезания инструмента 2 в тело детали 3 из корпуса угловой головки 1 выдвигается подводимая онора 4, приводимая с помощью гидравлического или другого механизма.

Расположение подводимой опоры диаметрально противоположно расположению инструмента. Онора 4 упирается во внутреннюю стенку цилиндра напротив места обработки, сообщая, таким образом, дополнительную жесткость системе инструмент - обрабатываемая деталь.

Первоначальную операцию сверления отверстня и его черновую расточку производят нри помощи комбинированного инструмента, например тина ложечное сверло-борщтанга, с использованием упомянутой выдвижной подводимой опоры.

При этом усилие ноднирания регулируют таким образом, чтобы, благодаря упругому отжиму инструмента на поверхности обрабатываемого отверстия оставался бы припуск на чистовую его расточку.

Последующую чистовую расточку отверстия производят обратным ходом того же инструмента причем, предварительно отводят в исходное положение выдвижную опору, обеспечивая радиальную подачу врезания за счет уменьшения упрогого отжима инструмента.

При обработке отверстий в стенке цилиндра, расположенных на образующей цилиндра

в различных его местах, производят относительный разворот (нереналадку) детали и инструмента.

В серийном производстве можно производить обработку сразу во всех цилиндрах блока несколькими угловыми головками, при этом их разворачивают и фиксируют в одном и том же угловом положении (осями инструмента параллельно друг другу), соответствующем направлению оси обрабатываемого отверстия,

а рабочую подачу осуществляют в направлении, также параллельном осям инструмента.

Ф о р М у л а И 3 о б р е т е я и я

Способ обработки отверстий в труднодоступных местах, например в стенке цилиндра, в деталях типа блоков двигателей, включающий осуществляемые последовательно операции сверления и расточки, производимые изнутри цилиндра консольной угловой сверлильно-расточной головкой, оснащенной имеющим постоянный вылет комбинированным инструментом, отличающийся тем, что, с

целью новыщення производительности и точности обработки путем регулирования жесткости системы СПИД и использования упругого отжима инструмента, первоначально, прямым ходом инструмента, выполняют операцию

сверления и предварительной расточки, причем угловую головку на ее консольном конце подпирают выдвижной опорой, которую упирают в стенку обрабатываемой детали в зоне, противоположной обрабатываемому отверстию, а затем обратным ходом инструмента производят операцию окончательной расточки, причем выдвижную опору предварительно отводят для осуществления радиальной нодачи резца на врезание за счет уменьщения упругого отжима инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Угловая сверлильно-расточная головка | 1973 |

|

SU448918A1 |

| Устройство для обработки отверстий | 1980 |

|

SU876326A1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ГЛУБОКИХ ОТВЕРСТИЙ | 2005 |

|

RU2288812C1 |

| Шпиндельная бабка | 1990 |

|

SU1780937A1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ИЛИ РАСТАЧИВАНИЯ ОТВЕРСТИЙ | 2009 |

|

RU2424877C2 |

| Радиально-сверлильный станок | 1972 |

|

SU471954A1 |

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

| Токарный обрабатывающий центр | 1982 |

|

SU1079364A1 |

| Устройство для сверления | 1986 |

|

SU1366317A1 |

| Установка для сверления отверстий в криволинейных поверхностях | 1981 |

|

SU952465A1 |

Авторы

Даты

1976-12-30—Публикация

1973-03-21—Подача