(54) УСТРОЙСТВО УПРАВЛЕНИЯ ТЯЖЕЛОНАГРУЖЕННЫМ.ЦЕПНЫМ КОНВЕЙЕРОМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления шаговым режимом работы конвейера | 1981 |

|

SU956382A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ СОРТИРОВКОЙ КРУГЛОГО ЛЕСА | 2023 |

|

RU2795741C1 |

| Устройство для управления шаговым режимом работы конвейера | 1988 |

|

SU1747359A1 |

| ПРИВОД КОНВЕЙЕРА | 2014 |

|

RU2559436C1 |

| Цепная передача | 1990 |

|

SU1776901A1 |

| Агрегат для термообработки стеклоизделий | 1979 |

|

SU872471A1 |

| Устройство для регулирования натяжения полосового материал | 1976 |

|

SU568471A1 |

| ВЕЛОСИПЕД | 1992 |

|

RU2025388C1 |

| Вертикально-замкнутый тележечный конвейер | 1981 |

|

SU982992A1 |

| Система для программного управления правильной машиной | 1986 |

|

SU1327065A1 |

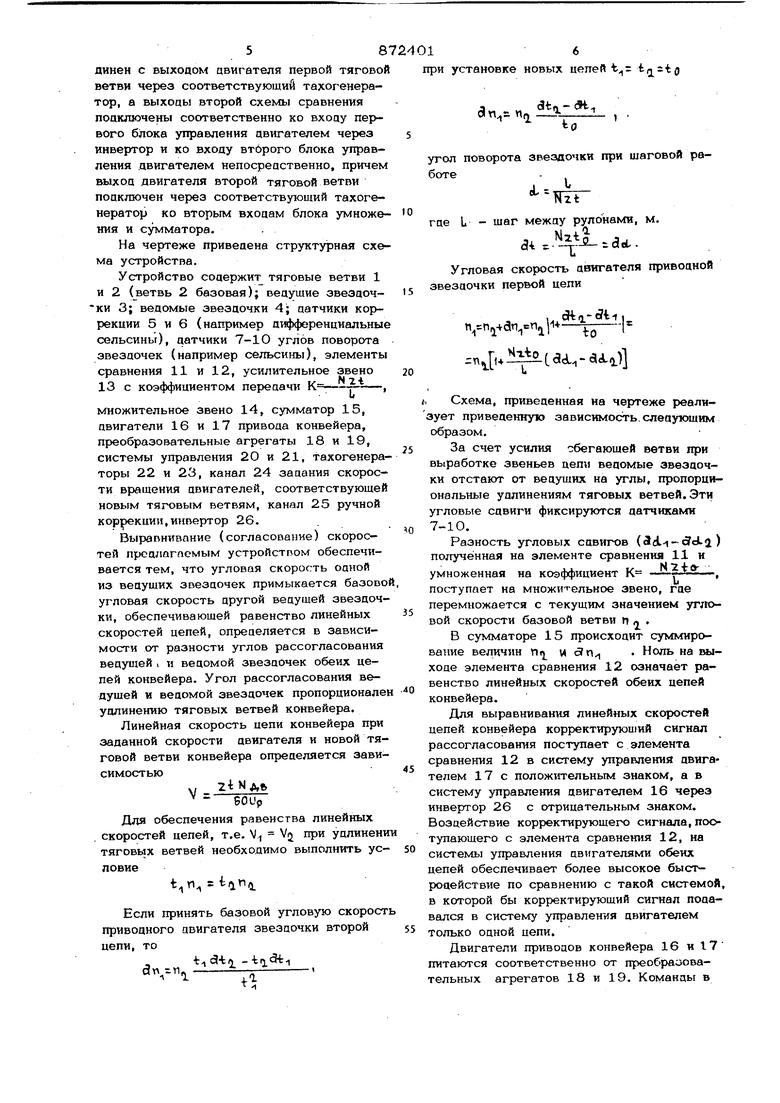

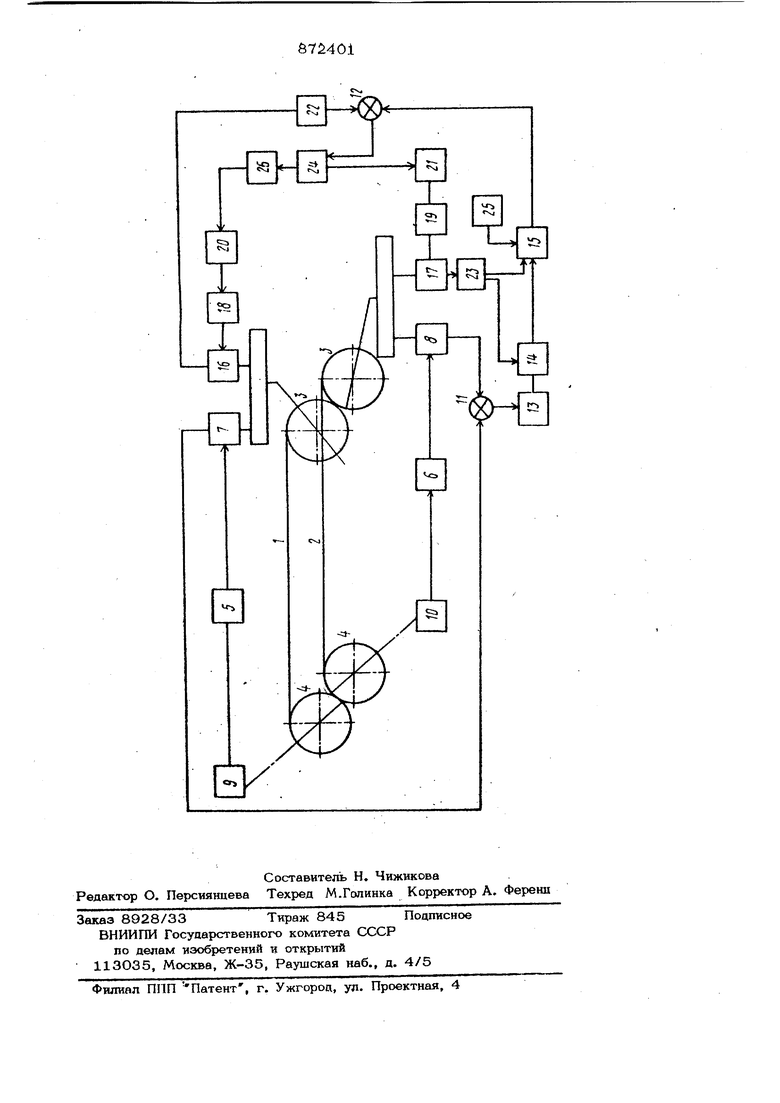

Изобретение относится к металлургии, а именно к оборудованию районов транспор тировки рулонов конвейерами прокатных станов, и предназначено для использования в черной металлургии. В листопрокатном производстве металлургических заводов для транспортировки рулонов применяются цепные конвейеры, состоящие из ведущей и ведомой звезаочек, двух тяговых ветвей, привода и системы управления приводом. Ведущие звездочки тяговых ветвей насажены жестко на общий вал. Привод вала с ведущими звездочками осуществляется от двигателя постоянного тока через редуктор. Для кон вейеров с большими нагрузками с целью уменьшения габаритов привод вала с ведущими звездочками состоит из двух двигателей и двух редукторов, установленных по одному с каждой стороны вала 11. Однако опыт эксплуатации конвейеров показывает, что в результате неравномерной вытяжки обеих цепей конвейера за счет износа мест сочленения звеньея цепей,при транспортировке тяжелых рулонов массой свыше 2О т имеет место образование горбов (вспучивание цепи) в менее вытянутой цепи в зоне ведущей звезцочки, примыкающей к подъемно-поворотному столу. Это исключает поворот люльки подъемно-поворотного стола с рулоном, приводит к сбою ритма прокатки, механическому повреждению оборудования. Например, величина рассогласования скоростей левой и правой цепей конвейера № 1 стана 2ООО НЛМЗ видна из нижеприведенного расчета. Величина удлиненвя звена цепи за счет износа по опытным данным составляет левой цепи 2 мм, правой.цепи- ,10 мм. Разные величины удлинения звена цепи объясняются разными нагрузками, которые несут левая и правая цепи. Угловая скорюсть звездочки П,ь JJ.M 0 2,452 об/мин. yiviOBftH скорость цвигателя, об/мин; Up - передаточное число реауктора Линейная скорость звездочки ...: А 1±ЗЬ2 0 257 м eoup 60- -14-7 - число звеньев цегго, нахоаяши гае 7 ся межау смежными зубьями звезаочки, шт; t - олина звена цепи, м; N - число зубьев звездочки, шт. Линейная скорость правой цепи 0,261 м/с Линейная скорость иевой цепи 7()N-nftg 2|:).,OO2)5Э bOUp 60-147 ,258 м/с Рассогласование скоростей цепей uV -0,261-0,,003 м/с Время перемещения рулона на 1 ш при новых цепях Ji- 4 17,5 с, VH 0,257 гае L - шаг между рулонами. Путь перемещения правой цепи за Т-17,5 с 6„г Тц . М 17,5-0,.57 м Путь перемещения левой цепи за ,5 с V 17,5«О,258 4,52 м Величина рассогласования при пере щении левой и правой цепей на 1 шаг йЗ 3„-5л Л,57-4.52 « О,05 м Опережение правой цепи по отноше к левой после совершения 1О шагов к вейером ,О510 О,5 м. Полученная величина рассогласован перемещения левой и правой пепей пр дит к тому, что при транспортировке на только правой цепью (менее изнош и вытянутой) будет образовываться и гание цепи на звездочку за счет сил ния межау рулоном и цепью, что прив к вспучиванию цепи в зоне звеааочки подъемно-поворотвого стола. Вспучива цепи исключает поворот люльки подъе поворотного стола, приводит к механи скому поврежаению оборудования конв ра, рулонов, к сбою ритма прокатки. 1 .-.4 устранения набегания цепи необхоаимо обеспечить выравнивание линейных скоростей цепей. Наиболее близким к предлагаемому по технической сущности является устройство для синхронизации скоростей левого и правого канатов ленточно-канатных конвейеров, где эта синхронизация достигается использованием принципа так называемого электрического дифференциала, по которому правый и левый канатные привоаные шкивы имеют независимые приводы от электроцрзигателей переменного гока со смягченной характеристикой. У.стройстко состоит из тяговых цепей ведомых и педуших звездочек с раздельными приводами, преобразователей, блоков упраьулеция двигателями Г2. Указанное устройство имеет следующие недостатки. Оно ликвидирует уже образовавшиеся горбы(вспучивание цепи), а не предупреждает их возникновение при транспортировке рулонов. Значительные колебания скорости тяговых ветвей конвейера относительно пруг друга при изменении нагрузки. Малая точность согласования скоростей тягоных ветвей ввиду незначительного момента счнхронизации, Иовозможность регистрации причин рассогласования скоростей, например из-оа нерав)1омерной вытяжки - яговых ветвей и, как следствие, запазаывание в регулировании. Цель изобретения - исключение возникновения горбов (вспучивание цепи), повышение надежности и бесперебойности работы оборудования конвейеров при транспортировании рулонов вне зависимости от удлинения тяговых ветвей. Поставленная цель достигается тем, что устройство, снабжено двумя датчиками коррекции, двумя схемами сравнения, усилителем, блоком умножения, сумматором, двумя тахогенераторами и четырьмя датчиками угла поворота, установленными на ведомых и ведущих звездочках, причем выходы датчиков углов поворота ведомых звездочек первой и второй тяговых ветвей подключены через соответствующие датчики коррекции ко входам соответствующих датчиков углов поворота ведущих звездочек, выходы которых соединены со входами первой; схемы сравнения, а выход первой схемы сравнения через последовательно соединенные усилитель, блок умножения и сумматор соединен со входом второй схемы сравнения, второй вход которой соединен с выходом двигателя первой тягово ветви через соответствующий тахогенератор, а выхоцы второй схемы сравнения подключены соответственно ко входу первого блока управления двигателем через инвертор и ко входу втброго блока управления двигателем непосреаственно, причем выхоц двигателя второй тяговой ветви подключен через соответствующий тахоге- нератор ко вторым входам блока умноже ния и сумматора. На чертеже приведена структу рная схе ма устройства. Устройство соцержит тяговые ветви 1 и 2 (ветвь 2 базовая); ведущие звездоч ки 3; ведомые звездочки 4; цатчики коррекции 5 и 6 (например дифференциальные сельсины), цатчики 7-10 углов поворота звездочек (например сельсины), элементы сравнения 11 и 12, усилительное звено 13 с коэффициентом передачи , множительное звено 14, сумматор 15, двигатели 16 и 17 привода конвейера, преобразовательные агрегаты 18 и 19, системы управления 20 и 21, тахогенераторы 22 и 23, канал 24 задания скорости вращения двигателей, соответствующей новым тяговым ветвям, канал 25 ручной коррекции,инвертор 26. Выравнивание (согласование) скоростей предлагаемым устройством обеспечивается тем, что угловая скорость одной из ведущих звездочек примыкается базово угловая скорость другой ведущей звездочки, обеспечивающей равенство линейных скоростей цепей, определяется в зависимости от разности углов рассогласования ведуи1ей i и ведомой звездочек обеих цепей конвейера. Угол рассогласования ведущей и ведомой звездочек пропорционале удлинению тяговых ветвей конвейера. Линейная скорость цепи конвейера при заданной скорости двигателя и новой тяговой ветви конвейера определяется зависимостьюДля обеспечения равенства линейных скоростей цепей, т.е. V Vj при удлинени тяговь1Х ветвей необходимо выполнить ус- ловие . Если принять базовой угловую скорост приводного двигателя звездочки второй цепи, то -t-jd-kij , , ри установке новых цепей t а«,г:п. Ч-, угол поворота звездочки при шаговой работегде L - щаг между рулонами, м. ,,MatJ д , «t - -I- -Ол- Угловая скорость двигателя приводной звездочки первой цепи 1. dt (1 «3 11 V i 3V al -f3-I ..) Схема, приведенная на чертеже реализует приведенную зависимость, елеауюшкм образом. За счет усилия сбегающей ветви при выработке звеньев цепи ведомые звездочки отстают от ведущих на углы, пропорциональные удлинениям тяговых ветвей. Эти угловые сдвиги фиксируются датчиками 7-10. Разность угловых сдвигов (ДА-i-dfctl) полученная на элементе сравнения 11 и умноженная на коэффициент К , поступает на множи ельное звено, где перемножается с текущим значением угловой скорости базовой ветви п п . В сумматоре 15 происходит суммирование величин nij V 6fn . Ноль на выходе элемента сравнения 12 означает равенство линейных скоростей обеих цепей конвейера. д выравнивания линейных скоростей конвейера корректирующий сигнал рассогласования поступает с элемента сравнения 12 в систему управления двигателем 17с положительным знаком, а в систему управления двигателем 16 через инвертор 26 с отрицательным знаком. Воздействие корректирующего сигнала, поо тупеющего с элемента сравнения 12, на системы управления двигателями обеих цепей обеспечивает более высокое быстрюдействие по сравнению с такой системой, в которой бы корректирующий сигнал подавался в систему управления двигателем только одной цепи. Двигатели приводов конвейера 16 и 17 питаются соответственно от преобразовательных агрегатов 18 и 19. Команды в

сзистемы управления 20 vi 21 поступают по каналу 24 задания скорсюти вращения с элемента сравнения 12. Дли ручной коррекции кспользуется кенал 25.

В процессе работы системь сравнивакгрСи значения частот врашешгя двигателей V1 и +cfn) цля обеспечения равенства линейных скоростей цепей V и . Частоты вращения и Ип равны между собой в идеальных случаях - при новьк цепях или при одинаковой вытяжке цепей. При неравномерном износе обеих цепей Я И Пп не равны межцу собой. Необхоцимое условие равенства линейных скоростей цепей конвейера V HVn f1-Vi,

В случае|неравенства линейных скороотей цепей конвейера например, дри V « элементе сравнения 12 получим сигнал, равный разностиo -Cnij+cirt,). Этот сигнал со знаком минус поступает в управления двигателем 16, склааьгваясь с сигналом задания скорости. Этот корректирующий сигнал уменьшает угловую скорость п до величины, равной Эп . Одновременно с элемента

сравнения 12 корректирующий сигнал, равный разности п -(ifj + (n), поступает на вход системы управления двигателем второй цепи, скла.цывайсь с сигналом задания, и увеличивает скорость п цо величины, равной я , т.е. пока на выходе элемента 12 не будет ноль.

В случае, если V 4. V/j , т.е. (j + I- ckvi , то отрицательная разность сиг- иаловг -(, инвертируясь, поступает .на вход системы упаравнвиия двигателем 16, увеличивая скорость п., до велиличины равной а Отрицательная разность -(nij+cJn j) поступает на вход сИ системы управления двигателем 17, умень шая его скорость до величины, равной , т.е. пока на выходе элемента сравнения 12 не будет ноль.

Технико-экономическая эффективность изобретения применительно к широкополосному стану горячей прокатки определяет ся возможностью обеспечения автоматического режима работы подъемно-поворотного стола, что снижает затраты по. управлению подъемно-поворотным столом; ликвидацией: забоя кромок внешних витков рулонов в связи с устранением горбов (вспучивания) цеша, что увеличивает рыход

годного металла; ликвидацией нарушения ритма транспортировки рулонов (цикла прокатки ) за счет обеспечения надежной и бесперебойной работы подъемноповоротного, стола.

Формула изобретения

Устройство управления тяжелонагру женным цепным конвейером, например, в линии перемещения рулонов металлической полосы, состоящее из тяговых цепей вецо. мых и ведущих звездочек с раздельными приводами, преобразователей, блоков управления двигателями, отличающееся тем, что, с целью повышения надежности, оно снабжено двумя датчиками коррекции, двумя схемами сравнения, усилителем, блоком умножения, сумматором, двумя тахогенераторами и четырьмя датчиками углов поворота, установленными на ведомых и ведущих звездочках, причем выходы датчиков углов поворота ведомых звездочек первой и второй тяговых ветвей подключены через соответствующие датчики коррекции ко входам соответствующих датчиков углов поворота аецуших звезлочек, Быходьг которых соеаинень со входами первой схемы сравнения, а выход первой схемы сравнения через последовательн соединенные усилитель, блок y fнoжeния и сумматор соединен со входом второй схемы сравнения, второй вход которой соедиден с выходом двигателя первой тяговой ветви через соответствующий тахогенератор, а выходы второй схемы сравнения подключены соответственно ко входу первого блока управления двигателем через инвертор и ко входу второго блока управления двигателем непосредственно, причем выход двигателя второй ветви подключен через соответствующий тахогенера- тор ко вторым входам блока умножения и сумматора.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-10-15—Публикация

1979-10-16—Подача