соединен через счетчик импульсов и пр еобразователь число И1мпульсов-аналог с выходом датчика импульсов, выход второй схемы сравнения связан с блоком управления И через элемент НЕ - с счетчиком вмпульсов.

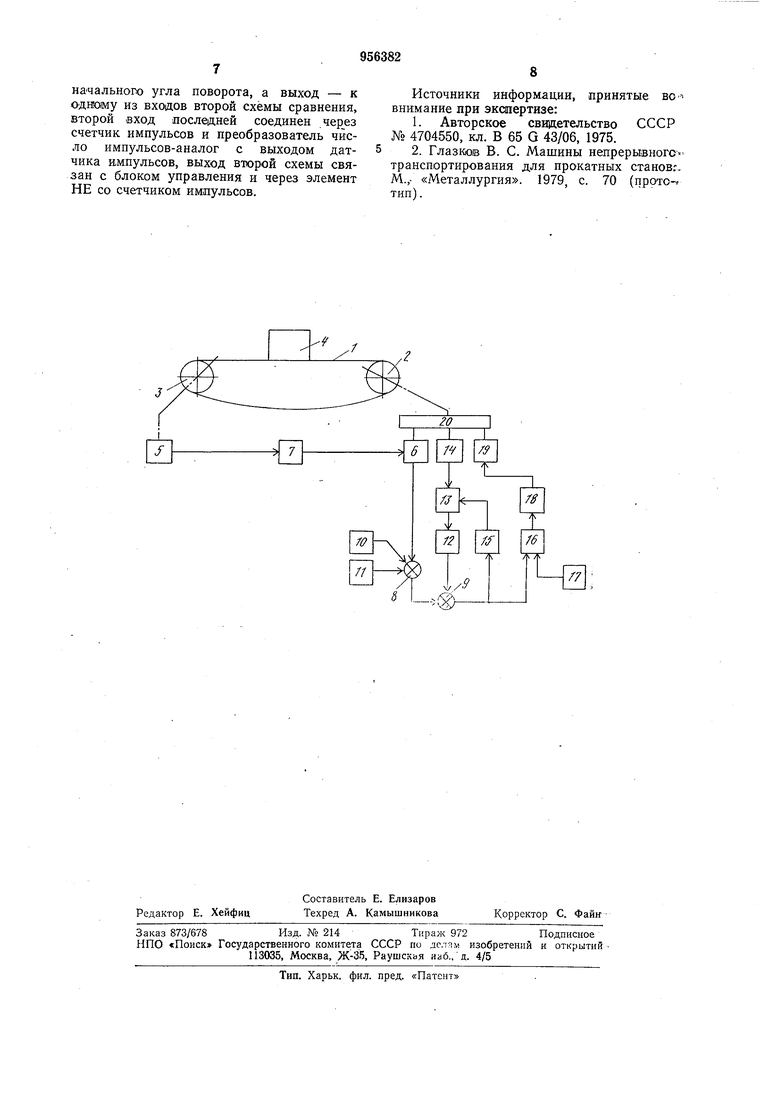

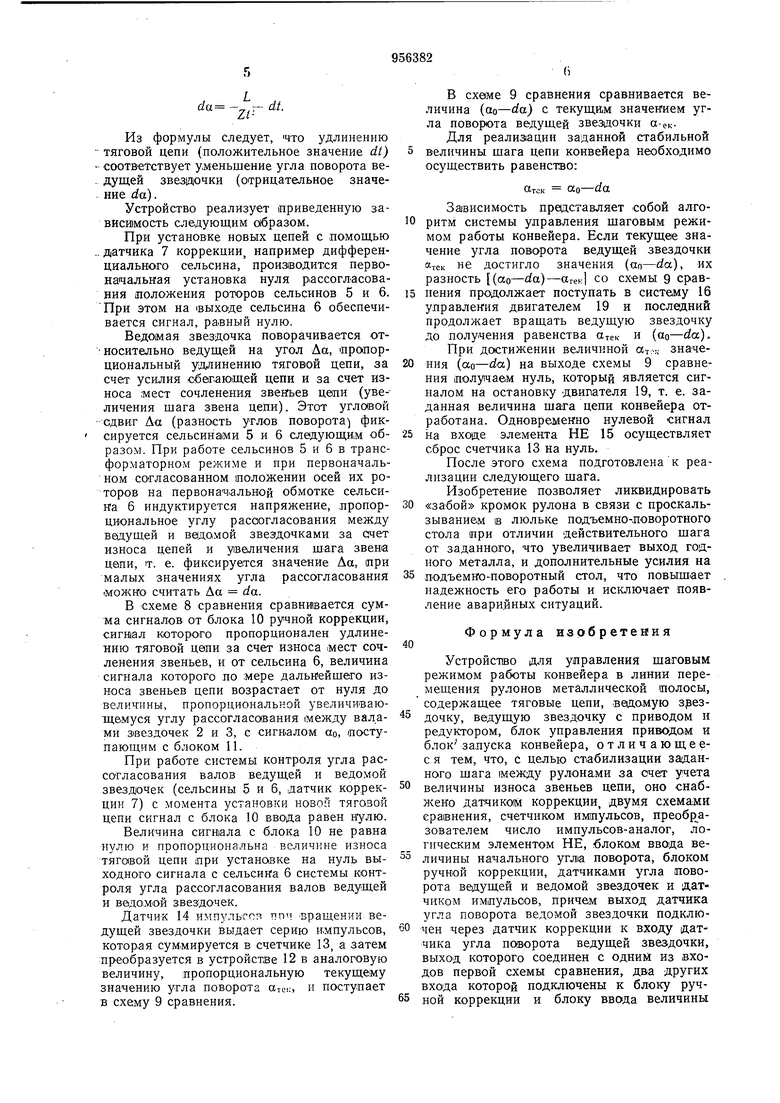

На чертеже приведена структурная схема устройства.

Устройство содержит тяговую цепь I, состоящую из отдельных звеньев и сочленяющих их элементов. Тяговая цепь 1 перемещается с помощью ведущей 2 и ведомой 3 звездочек. На тяговой цепи устанавливают тран1с1портируемый груз 4.

К валам ведомой и ведущей звездочек присоединены сельсин-датчики 5 и 6, с помощью которых контролируется положение валов ведущей и ведомой звездочек относительно друг друга, т. е. контролируется угол рассогласования валов звездочек 2 и 3. Выход сельсин-датчика 5 соединен с входом сельсин-датчика 6 через датчик 7 коррекции. Датчик коррекции, например дифференциальный сельсин, предназначен .для первоначальной установки нуля рассогласования Положения роторов сельсинов 5 и 6 при установке навой тяговой депи il конвейера. При этом на, выходе сельсина 6 обеспечивается сигнал, равный нулю.

Выход с сельсин-датчика 6 через схему сраВНения 8 связа-н с входом схемы 9 сравнения.

Вход схемы 8 сравнения связан также с выходами блока 10 ручной коррекции и блока 11 В1вода.

Блок 10 ручной коррекции, например регулируемый источник напряжения обеспечивает компенсацию угла ,а валами ведущей и ведомой звездочек в случае установки изношенной цепи после замены части поврежденных звеньев. При этом с помощью датчика 7 коррекции на выходе сельсина 6 устанавливается нулевой сигнал.

Блок II В|Вода представляет собой источник напряжения и предназначен для ввода величины напрял ения, пропорциональной начальному углу поворота ао ведущей звездочки при перемещении новой тяговой цепи на щаг между транспортируемыми грузами (рулонами).

Второй вход схемы 9 сравнения связан через (Преобразователь 1число импульсованалог 12, счетчик 13 импульсов с выходом датчика 14 импульсов, вал которого соединен с валом ведущей звездочки. Преобразователь число импульсов-аналог 12 преобразует дискретную величину количества импульсов в аналоговую непрерывную величину, пропорциональную текущему значению угла поворота вала ведущей звездочки СтекСчетчик 13, импульсов предназачен для суммирования имлульсов датчика 14, который предназначен для выдачи числа имлульсов, пропорционального величине пе,ремещения тяговой цепи. В качестве датчика импульсов может быть применен фотоэлектрический датчик импульсов.

Краме того, вход счетчика 13 соединен с выходам схемы 9 сравнения через элемент НЕ 15, который предназначен для сброса величины выхода сигналасчетчика 13 импульсов -на нуль после совершения щага, т. е. на выходе схемы 9 сравнения сигн1ал paiBeH нулю. На вход системы 16 управления поступают сигналы с выхода схемы 9 сравнения и блока 17 запуска конвейера.

Система 16 управления осуществляет управление через регулируемый тиристорный преобразователь 18 электродвигателем 19. В качестве системы 16 управления может быть применена -система подчиненного регулирования, содержащая замкнутые контуры регулирования тока и скорости двигателя.

Блок 17 запуска конвейера представляет собой панель управления, содерж ащую элементы блокировки с работающими совместно с конвейером механизмами (приемник рулонов, весы, подъемно-поворотный стол), .а также элементы защиты и сигнализации. Блок 17 предназначен для запуска конвейера из исходного состояния после обработки шага конвейером. Команду на запуск конвейера подают автоматически либо вручную.

Электродвигатель 19 соединен с валом ведущей звездочки 2 через редуктор 20 и питается от тиристорного преобразователя 18.

Стабилизация шапа перемещения тяговой цепи достигается тем, что заданная величина шага конвейера определяется как алгебр-аическая су,М;ма двух величин угла поворота ведущей звездочки и разности углов поворота (углового сдвига) ведущей и ведомой звездочек, пропорционально длинению тяговых цепей конвейера.

При новых тяговых цепях конвейера угол поворота вала ведущей звездочки, соответствует заданному шагу, определяется зависимостью

J

а ZtN

где а - угол поворота ведущей звездочки;

L - щаг перемещения тяговой nenji; t - длина звена тяговой цепи; Z - количество звеньев цепи, находящихся между смежными зубьями ведущей звездочки. Для обеспечения L const, при удлинении тяговых цепей, т. е. при t var, необходимо обеспечить условие

L

du dt.

ZlИз формулы следует, что удлинению

-тяговой цепи (положительное значение dt)

-соответствует уменьшение угла поворота ве-дущей звезрочки (отрицательное значение do.).

Устройство реализует приведенную зависимость следующим образом.

При установке новых цепей с помощью ., датчика 7 коррекции, например дифференциального сельсина, производится первоначальная установка нуля р1ассогласования положения роторов сельсинов 5 и 6. При этом на 1выхо)де сельсина 6 обеспечивается сигнал, равный нулю.

Ведомая звездочка поворачивается относительно ведущей на угол Да, пропорциональный удлинению тяговой цепи, за счет усилия сбегающей цепи и за счет износа мест сочленения звеньев цепи (увеличения шага звена цепи). Этот угловой сдвиг Да (разность углов поворота) фиксируется сельсинами 5 и 6 следующим образом. При работе сельсинов 5 и 6 в трансформаторном режиме и при первоначальном согласованном положении осей их роторов на первонач.альной обмотке сельсина 6 индуктируется напряжение, пропорциональное углу рассогласования между ведущей и ведомой звездочками за счет износа цепей и увеличения шага звена цепи, IT. е. фиксируется значение Да, при малых значениях угла рассогласования .можно считать Да da.

В схеме 8 сравнения сравнивается сумма сигналов от блока 10 ручной коррекции, сигнал которого пропорционален удлинению тяговой цепи за счет износа .мест сочленения звеньев, и от сельсина 6, величина сигнала которого по мере дальн ейшего износа звеньев цепи возрастает от нуля до величины, пропорциональной увеличивающемуся углу рассогласования между вал.ами звездочек 2 и 3, с сигн.алом ао, паступающим с блоком И.

При работе системы контроля угла рассогласования валов ведущей и ведомой звездочек (сельсины 5 и 6, датчик коррекции 7) с момента установки новой тягозой цепи сигнал с блока 10 ввода равен нулю. Величина сигнала с блока 10 не равна нулю и пропорциональна в&личине износа тяговой цепи при устанавке на нуль выходного сигнала с сельсина 6 системы контроля угла рассогласования валов ведущей и ведомой звездочек.

Датчик 14 импульсор. ппп вращении ведущей звездочки выдает серию импульсов, которая суммируется в счетчике 13, а затем преобразуется в устройстве 12 в аналоговую величину, пропорциональную текущему значению угла поворота атек, и поступает в схему 9 сравнения.

В схеме 9 сравнения сравнивается величина (ао-da) с текущем значением угла поворота ведущей звездочки а-екДля реализации заданной стабильной величины шага цепи конвейера необходимо осуществить равенство:

«тек осо-da

Зависимость представляет собой алгоритм системы управления шаговым режимом работы конвейера. Если текущее значение угла поворота ведущей звездочки «тек не достигло значения (оп-da), их разность (ао-da)-агек со схемы 9 еравнения продолжает поступать в систему 16

управления двигателем 19 и последний

продолжает вращать ведущую звездочку

до получения равенства атек и (ао-da).

При достижении величиной ат-;,- значения (ао-da) на выходе схемы 9 сравнения получаем нуль, который является сигналом на остановку двипателя 19, т. е. заданная величина шага цепи конвейера отработана. Одновременно нулевой сигнал

На входе элемента НЕ 15 осуществляет сброс счетчика 13 на нуль.

После этого схема подготовлена к реализации следующего шага.

Изобретение позволяет ликвидировать

«забой кромок рулона в связи с проскальзыванием IB люльке подъемно-поворотного стола при отличии действительного шага от заданного, что увеличивает выход годного металла, и дополнительные усилия на

подъемно-поворотный стол, что повышает надежность его работы и исключает появление аварийных ситуаций.

Формула изобретения

Устройство для управления шаговым режимом работы конвейера в линии перемещения рулонов металлической полосы, содержащее тяговые цепи, ведомую зрездочку, ведущую звездочку с приводом и редуктором, блок управления приводом и блок запуска конвейера, отличающеес я тем, что, с целью стабилизации заданного щага между рулонами за счет учета

величины износа звеньев цепи, оно снабжено датчиком коррекции, двумя схемами сравнения, счетчиком им1пульсов, преобр азователем число импульсов-аналог, логическим элементом НЕ, блокам ввода величины начального угла поворота, блоком ручной коррекции, датчиками угла поворота ведущей и ведомой звездочек и датчиком импульсов, причем выход датчика угла поворота ведомой звездочки подключен через датчик коррекции к входу датчика угла поворота ведущей звездочки, выход которого соединен с одним из входов первой схемы сравнения, два других входа которой подключены к блоку ручной коррекции и блоку ввода величины

начального угла поворота, а выход - к одному из входов второй схемы сравнения, второй вход последней соединен через счетчик импульсов и преобразователь число импульсов-аналог с выходом датчика Емпульсов, выход второй схемы связан с блоком управления и через элемент НЕ со счетчиком импульсов.

Источники информации,

принятые ВОвнимание при экспертизе:

1.Авторское сввдетельство СССР № 4704550, кл. В 65 G 43/06, 1975.

2.Глазков В. С. Машины непрерывного транспортирования для прокатных становг. М.,- «Металлургия. 1979, с. 70 (прото-тип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления тяжелонагруженным цепным конвейером | 1979 |

|

SU872401A1 |

| Устройство для управления шаговым режимом работы конвейера | 1988 |

|

SU1747359A1 |

| СКРЕБКОВЫЙ КОНВЕЙЕР ПИТАТЕЛЯ ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2000 |

|

RU2188788C2 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ СОРТИРОВКОЙ КРУГЛОГО ЛЕСА | 2023 |

|

RU2795741C1 |

| Агрегат для термообработки стеклоизделий | 1979 |

|

SU872471A1 |

| Стенд для исследования конвейеров с цепным тяговым органом | 1984 |

|

SU1217738A1 |

| Конвейер с прерывистым движением тягового органа | 2017 |

|

RU2674383C1 |

| Установка для сборки резинотехнических изделий | 1984 |

|

SU1148797A2 |

| Установка для сборки резинотехнических изделий | 1980 |

|

SU971666A1 |

| Уравнительный привод для цепных тяговых органов транспортирующих машин | 1980 |

|

SU932742A1 |

Авторы

Даты

1982-09-07—Публикация

1981-02-02—Подача