изобретение относится к подготовке сырья к металлургическому пербцелу, в частности к подготовке окускованного сырья ОЛЯ ферросплавного производства. Известны способы окомкования марганцевых концентратов, включающие сушку концентрата, смешивание его с концентратом сульфит-спиртовой барды, оком кование и упрочняющую сушку окатышей при температуре не выше 2ОО С |f. Недостатком способа является необходимость предварительной сушки марганцевого концентрата перец смешиванием с сульфит-опиртовой бардой, что сопряжено со значительными теплозатратами, потерей сухого концентрата с 1;ь пылью. Получаемые окатыши не транспор табельны на большие расстояния, (Размокают во влажной атмосфере. Наиболее .близким по технической сущ ности и достигаемому результату к изоб ретению является способ упрочнения ока тьцией путем высокотемпературной обработки. В этом случае упрочнение окатышей производят на конвейерной решетке по следующему: режиму: сушка в течение 5-6 мин при 4ОО-5ОО С; подогрев 612 мин при 9ОО-950°С, обжиг 2О25 мин при 12ОО-125О°С 2 . Недостатком .способа является то, что при известном режиме обжига происходит образование микро- и микротрещин в объеме окатыша, способствующее уменьшению прочности при сжатии, а также образованию мелочи, вследствие разруше- . НИН части окатышей. Происходит это вследствие выделения большого количества летучих веществ за короткий промежуток времени. Известно, что марганцевые контентраты имеют повышенное содержание летучих веществ (углекислый газ, атомный кислород, уделяемые при диссоциации), а при добавке флюса количество летучих веществ значительно увеличивается, причем добавка флюса может быть весьма большой, поскольку марганцевые концентраты имеют высокое содержание кремнезема.

Цель изобретения - повышение прочности окатышей и улучшение качества готовой продукции.

Поставленная цель достигается тем, что нагрев окатышей в зоне сушки ве-

С1

дут со скоростью 4О-50 С/мин до ЗОО-350 С, а затем ведут двухстааийный подогрев, в котором первую стадию проводят со скоростью ЗО-4О С/мин до 7ОО-8ОО°С, а вторую - со скоростью

1О-25°С/мин до 850-950 0, после чего ведут обжигСО скоростью нагрева 70..150°С/мин до 1150-125О°С. Данные параметры оЬусловлены особенностями марганцевых концентратов, отличающихся высокой вла гоемкостью и наличием летучих веществ. Эти свойства /являются лимитирующими факторами температурно-временного режима термообработки при упрочнении окатышей.

При окатышей со скоростью, превышающей 4О-50°С/мин, происходит их разупрочнение или полное разрушение вследствие интенсивного парообразования. Скорость сушки ниже указанных пределов снижает производительность установки. Кроме того, может происходить переувлажнение горизонтов слоя, наиболее отдаленно расположенных от входа теплоносителя в слой, что также влечет снижение прочности окатышей. Температурный интервал сушки обусловлен необходимым количеством тепла для удаления влаги из окатышей, а также возможностями существующего тяго-дутьевого оборудования на обжиговых машинах.

Дальнейшее упрочнение окатышей .можно осуществить в ступенчатом режиме подогрева.. При нагреве окатышей в первом температурном интервале, обусловленном началом декарбонизации соответствующих минералов, предложенный режим обеспечивает плавный нагрев, подготовку минералов и начало диссоциации без резкого выделения летучих. Во втором температур ном интервале, когда происходит заверше ние процесса диссоциации всех исходных окислов, выделяющих основное количество летучих, скорость нагрева несколько ниже, чем в первом.

При скоростях нагрева выше 3040 С/мин (первая зона нагрева) и 1О15 С/мин (вторая зона нагрева) вследствие резкого выдбления летучих происходит расшатывание каркаса окатыша, нарушение первоначальной структуры, появление трещин в окатышах, снижение их прочностных характеристик. Скорость нагрева ниже предлагаемых для обеих зон

подогрева приводит к снижению производительности обжиговой машины в целом. Температурные интервалы ( 700-95 ) в зонах подогрева обусловлены диссоциацией исходных окислов МПО и МПгОз ,а также разложением карбонатов МпСО и CaCOj.

После удаления основного количества летучих нагрев окатышей можно производить с высокой скоростью до максимальной температуры обжига. Нижний предел скорости обжига (70 С/мин) необходим вследствие того, что в нижних горизонтах слоя могут остаться окатыши с неполностью продиссоциированными окислами и карбонатами, а верхний (150 С/мин) - для предотвращения резкого термического удара. Скорость обжига, превышающая 150°С/мин, приводит к появлению микротрещин, также способствующих разрушению окатышей при перегрузках.

Пределы максимальной температуры обжига (1150-125О С) обусловлены также получением прочных окатышей. При температуре ниже 1150 С в окатышах не будет достаточного количества шлаковой связки,. что повлечет за собой разрушение их при перегрузках. Повышение температуры свыше 1250°С повлечет за собой чрезмерное развитие жидкой фазы, расплавление верхних горизонтов слоя, снижение газопроницаемости и недообжиг нижних горизонтов слоя.

Изобретение может быть осуществлено на конвейерной обжиговой машине существующих конструкций. При этом рабочая поверхность обжиговой машины должна иметь следующие технологические зоны сушки - с температурой над слоем 30035О С, подогрева 1 - 700-800°С, подогрева П - 850-950°С, обжига И50-1250 С иохлаждения с прососом (продувом) холодного воздуха. В полупромышленных условиях опробована предлагаемая технология. Из марганцевого концентрата флотационного метода обогащения получали окатыши, которые разгружают на обжиговую машину с полезной площадью 18 м. В зоне сушки поддерживают 350 С, с выдержкой в ней окатышей в течение 7 мин и скоростью нагрева окатышей 50 С/мин. Зона подогрева разделена на две части, в которых температура поддерживается 73О-750 С и 85О-90О С, а скорость нагрева 3035 С/мин и 15-2О С/мин соответственно. В зоне обжига температура соответственно 1170-1180 С, а скорость обжига 8Q-9ClPc/MHH. Охлаждение осуществляется путем прососа хопоцного воздуха слой. Обожженные окад-ыши -.транспортируются на склад готовой продукции.

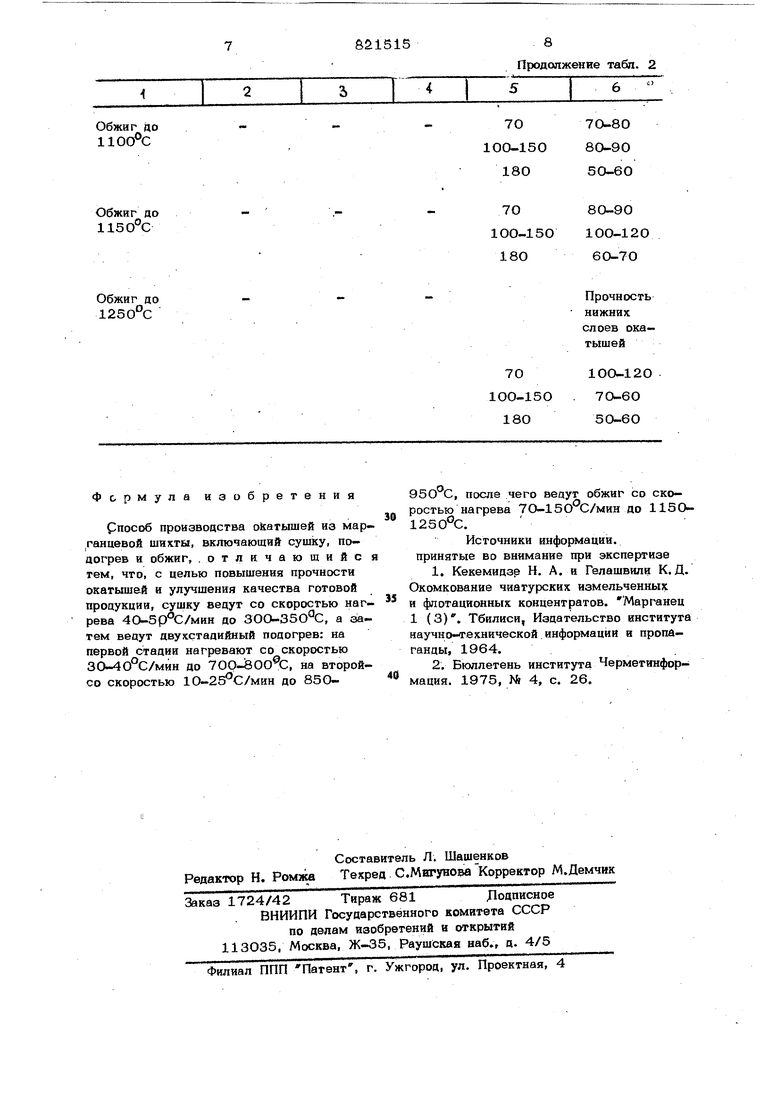

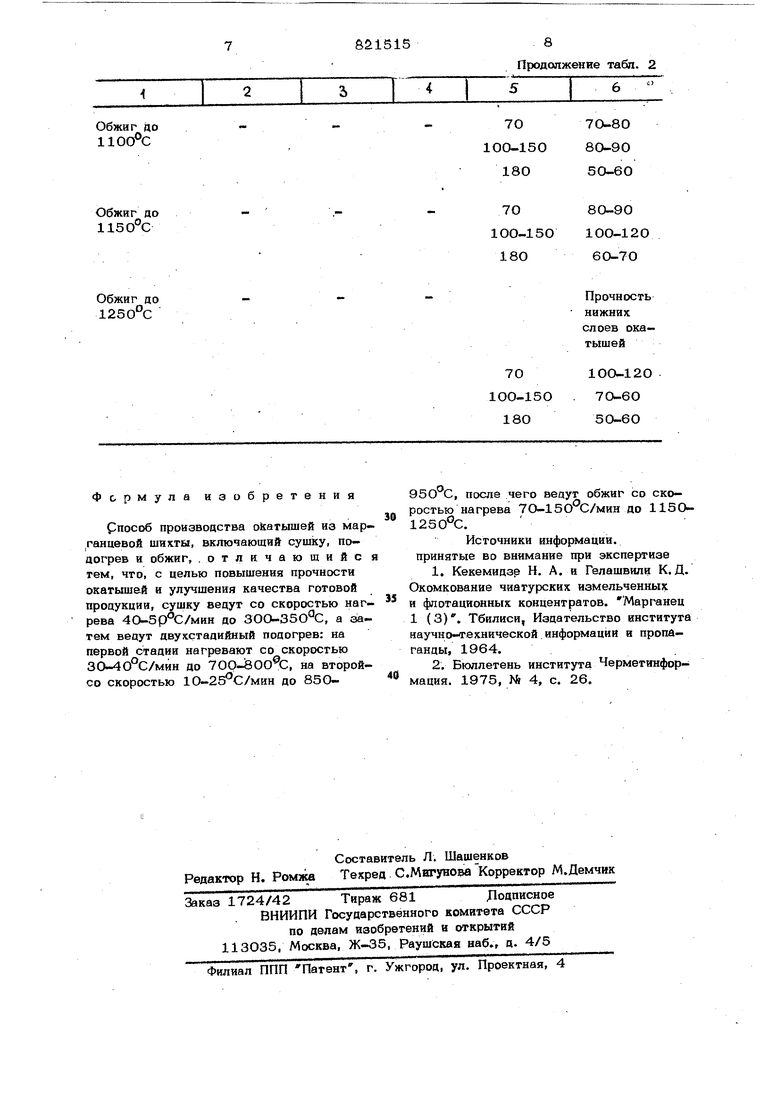

Всего получено около 200 т обожженных окатышей. Полученные окатыши испы тывали на прочность. Показатели прочности сравнивают с показателями окатышей, полученных по известной технологии (см. табл. 1).В лабораторных условиях проведены опыты по определению оптимальных режимов сушки, подогрева и обжига марганцеворудных окатышей из флотационного кояцентрата (см. табл. 2).

Из приведенных данных видно, что оптимальными скоростями нагрева окатышей в зоне сушки, подогрева 1, подогрева II и обжига соответственно являются 40-50, ЗО-40, 1О-25 и 7О-15О°С/мин. Эти данные заложены в основу расчета теплового режима рабочей поверхности обжиговой машины, полезной площадью 18 м, на которой были проведены упомянутые выше полупромышленные опыты с получением 20О т обожженных окатышей.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки окатышей фосфорсодержащего сырья | 1979 |

|

SU872453A1 |

| Способ получения окатышей для выплавки марганцевых ферросплавов | 1979 |

|

SU905302A1 |

| Способ получения окатышей плавикового шпата | 1980 |

|

SU910814A1 |

| СПОСОБ ПРОИЗВОДСТВА ОКАТЫШЕЙ | 2007 |

|

RU2353676C1 |

| Способ обжига железорудных окатышей | 1979 |

|

SU834165A1 |

| Способ термообработки железорудных окатышей из сернистых концентратов | 1990 |

|

SU1731845A1 |

| Способ получения железорудных окатышей | 1980 |

|

SU870470A1 |

| Способ обжига серосодержащих железорудных окатышей на конвейерных машинах | 1989 |

|

SU1723159A1 |

| Способ обжига железорудных окатышей | 1979 |

|

SU870469A1 |

| Способ обжига железорудных окатышей | 1980 |

|

SU891790A1 |

Известная80-11087-899-11

Предлагаемая115-13О 90-925-6

40-5О 60-70 80-90

Нагрев до 7ОО-8ОО°С

Нагрев до в50-950°С

7-8 3-4

Таблица 2

12-1О

6-4 2.2-1,8

25-23 18-13 1О-6

45-38

10-25 40-5О 20-17

Обжиг до ИОО°С

Обжиг до 1150°С

Обжиг до 1250С

Формула изобретения

рпособ производства окатышей из мар ганцевой шихты, включающий сушку, подогрев и обжиг, .отлйчающийс тем, что, с целью повышения прочности окатышей и улучшения качества готовой продукции, сушку ведут со скоростью нагрева 4О-5р°С/мин до ЗОО-35ОС, а затем ведут двухстадийный подогрев: на первой стадии нагревают со скоростью 30-40°С/мин до 700-8ОО С, на второйсо скоростью 10-25 С/мин до 850S21515

8 Продолжение табл. 2

70-80 80-90 5О-60

80-90 1ОО-12О 60-70

Прочность нижних слоев окатышей

70

1ОО-120

ОО-15О 70-6О 18О 50-6О

95О С, после .чего ведут обжиг со скоростью нагрева 7О-15О С/мин до 11501250 С.

Источники информации, принятые во внимание при экспертизе

и флотационных концентратов. Марганец 1 (3), Тбилиси, Издательство института научно-технической информации и пропаганды, 1964.

Авторы

Даты

1981-04-15—Публикация

1979-07-06—Подача