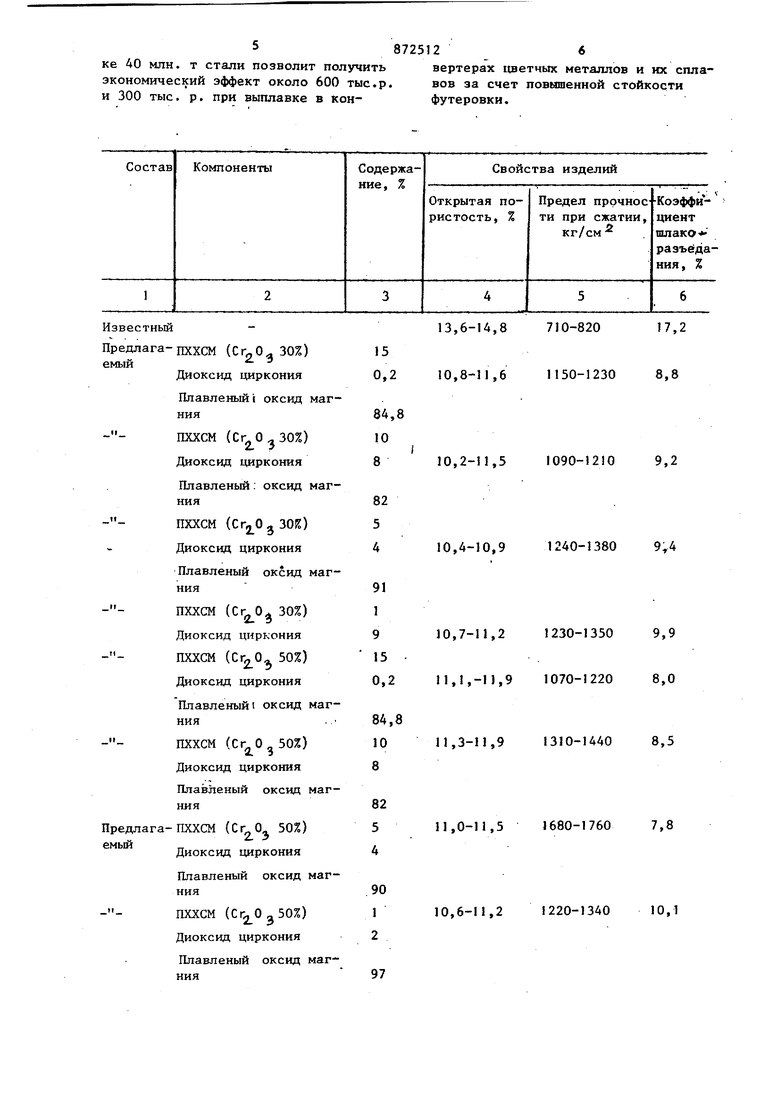

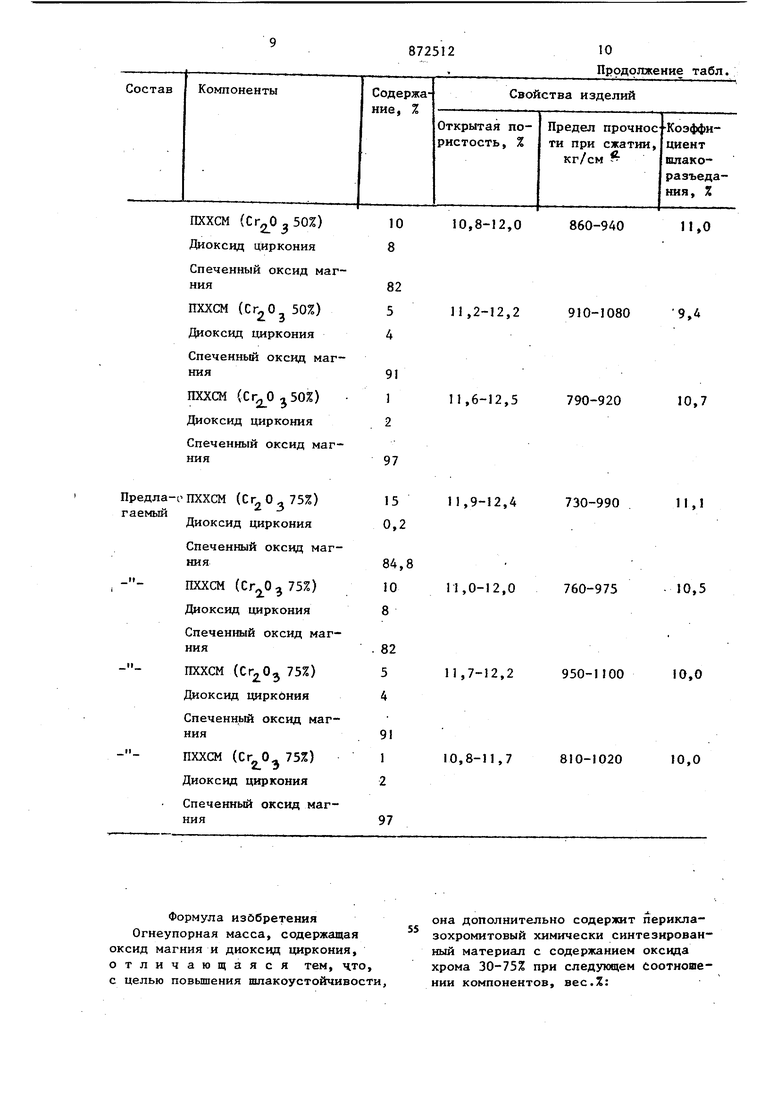

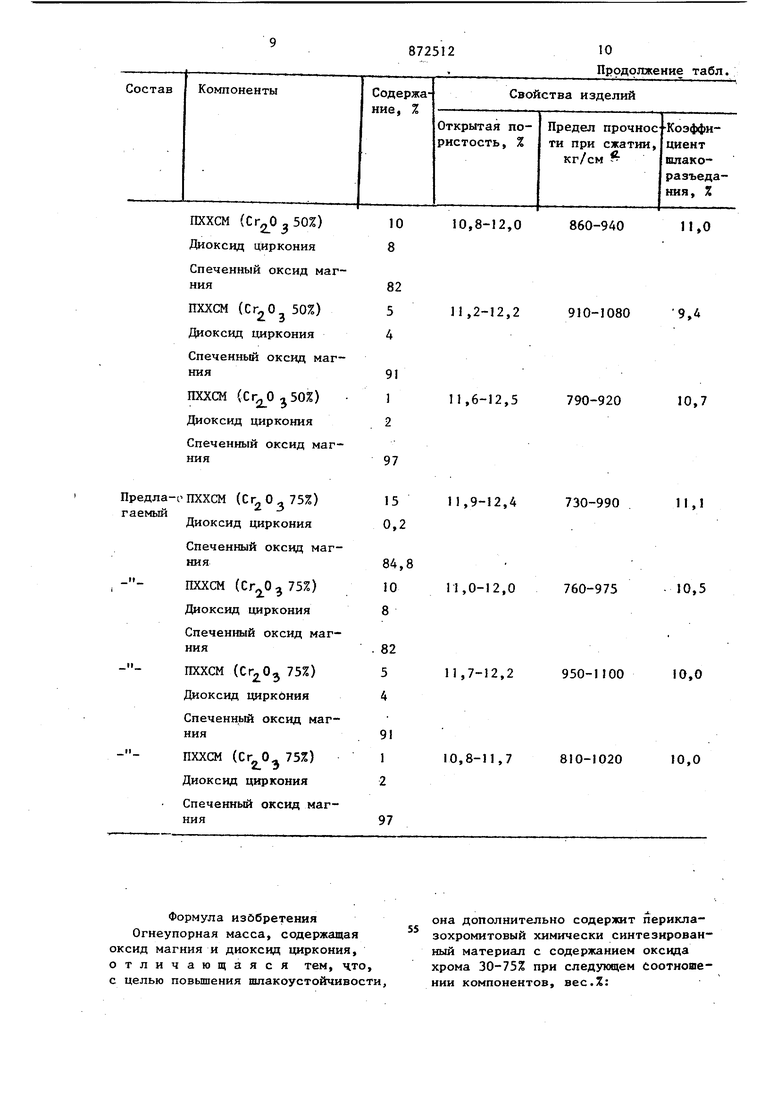

Изобретение относится к огнеупор ной промьшшенности ri может быть использовано для изготовления обжигов огнеупорных изделий, применяемых в наиболее изнашиваемых элементах футеровок плавильных агрегатов черной и цветной металлургии, например в футеровках фурменной зоны конверторов, в установках по вакуумиррванию стали, в шиберных затворах при бесстопорной разливке стали и т.д. Известна огнеупорная масса, вклю чающая оксид магния, диоксид циркония и хромшпинелид. Изделия,-изготовленные из этой массы предназначены для футеровки плавильных агрегатов, в частности для конверторов черной и цветной металлургии 1 J. Недостаток этих изделий -их низкая устойчивость к расплавленньм ко вертерным шлакам (коэффициент шлакоразъедания 22,4%). Наиболее близким к изобретению является огнеупорная масса, включаю щая оксид магния, хромшпинелид, феррохром и диоксид циркония 2 J. Изделия из этой массы характеризуются более высокими прочностными свойствами, но имеют также пониженную устойчивость к конвертерным шлакам (коэффициент шлакоразъедания . Основной причиной пониженной шлакоустойчивости известных масс является наличие в их составе хромшпинелида, который содержит оксиды железа, алюминия и кремния в количестве 20-25%. Эти оксиды в процессе службы огнеупора взаимодействуют с реагентами расплавленного пшака с образованием легкоплавких соединений, вымываемых расплавом, что приводит к разрушению огнеупорной футеровки плавильного агрехата. Кроме того, присутствие значительного количества оксида железа, вносимого с хромсодержащими компонентами, приводит в процессе службы к многократным фазовым переходам магнезиовюстита в магне3зиоферрит и обратно. Переход сопровождается изменением объема до 24%, разрыхлением структуры изделия и уве личением площади контакта огнеупора с агрессивными шлаками, что приводит к усилению шлакоразъедания огнеупора Цель изобретения - разработка такой огнеупорной массы, изделия из ко торой обладали бы повьшенной шлакоустойчивостью. Поставленная цель достигается тем что масса содержит оксид магния, диоксид циркония и дополнительно периклазохромитовый химический синтезированньш материал, содержащий оксид хрома в пределах 30-75% при следукнце -соотношении компонентов, вес.%: Диоксид циркония 0,2-8,0 Периклазохромитовый химически синтезированный материал (содержание оксида хрома 30-75%) 1,0-15,0 Оксид магния Остальное Данное сочетание компонентов в мае се обеспечивает интенсивное спекание изделий в процессе обжига с заметным снижением открытой пористости и размеров пор; позволяет получать в огне упоре структуры с высоким развитием прямых связей, которые способствуют повышению шлакоустойчивости изделий. Повышение степени развития прямых связей обусловлено наличием периклазохромитового химически синте зированного материала (ПХХСМ) с низКИМ содержанием примесей оксидов кре ния, железа и алюминия (1-2%. в ПХХСМ присутствует только в виде магнезиальнохромистой шпинели МдОХ , которая является химически устойчивым соединением против воздей ствия шлаков. При изготовлении изделий ПХХСМ взаимодействует с зернами периклаза с образованием на их поверхности сло вторичного хромшпинелида, предохранякщего периклаз от шлакоразъедания При введении ПХХСМ менее 1 % не пр исходит полного покрытия защитной пл кой зерен оксида магния от воздействия шлака. Наряду с высокой шлакоу тойчивостью, магнезиальнохромистая шпинель обладает недостаточно хорошей спекаемостью. Поэтому увеличение содержания в массе ПХХСМ свьш1е 15% нежелательно, так как повьш1ается от крытая пористость, снижается механи4еская прочность изделий, следовательно, и их шлакоустойчивость. Оксид магния вводится в массу в вие плавленного или спеченного периклаза . Диоксид циркония в массе оказывает при обжиге изделий минерализующее действие, позволяющее резко повышать спекание и снижать открытую пористость огнеупоров. При этом в процессе обжига диффузия четырехвалентных катионов циркония в зерна периклаза способствует формированию прямых связей между з.тими зернами и улучшению структуры изделий. Повышение содержания диоксида циркония свыше 8% не оказывает существенного влияния на свойства изделий, поэтому дальнейшее увеличение его содержания в массе нецелесообразно. Изделия из предлагаемой массы изготавливают с использованием известных технологических приемов и оборудования. Зернистый оксид магния загружают в специальные бегуны, увлажняют сульфитно-спиртовой бардой, добавляют тонкомолотую составляющую, представленную смесью ПХХСМ и диоксида циркония. Массу перемещивают, после чего из нее прессуют при удельном давлении 1500 кг/см цилиндрические образцы и тигли для определения шлакоустойчивости. Отпрессованные изделия обжигают при 800+ +20 С с выдержкой при максимальной температуре в течение 4 ч. Определяют коэффициент шлакоразъедания, открытую пористость и предел прочности при сжатии согласно ГОСТов (устойчивость образцов к файялитовому шлаку определяют тигельным методом}. Результаты исследований образцов из предлагаемой и известной масс приведены в таблице. Из данных таблицы видно, что изделия из предложенной массы имеют значительно лучшие показатели по шлакоустойчивости и высокие механическую прочность и плотность. Преимуществами предлагаемого технического решения является также простота технологии изготовления. Ее осуществление не требует дополнительного оборудования в условиях огнеупорных заводов, производящих периклазохромитовые огнеупоры. Использование изделий из предлагаемой массы при бесстопорной разлив58725126

ке 40 млн. т стали позволит получить вертерах 1даетчьпс металлов и их сплаэкономический эффект около 600 тыс.р. нов за счет повышенной стойкости и 300 тыс. р. при выплавке в кон- футеровки.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОСНОВНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2085539C1 |

| ПЕРИКЛАЗОШПИНЕЛИДНЫЙ ОГНЕУПОР | 1999 |

|

RU2142926C1 |

| Огнеупорная масса | 1988 |

|

SU1507754A1 |

| Огнеупорная масса | 1979 |

|

SU876607A1 |

| Огнеупорная масса | 1979 |

|

SU833841A1 |

| Огнеупорная масса | 1982 |

|

SU1085961A1 |

| Периклазохромитовый огнеупор | 1985 |

|

SU1305145A1 |

| МАГНЕЗИАЛЬНО-ШПИНЕЛИДНЫЙ ОГНЕУПОР | 2002 |

|

RU2198859C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1997 |

|

RU2110583C1 |

| Огнеупорная масса для футеровки агрегатов цветной металлургии | 1989 |

|

SU1654288A1 |

естный лага-ПХХСМ (Сг-0..30%)

Диоксид циркония

Плавленый оксид магния

ПХХСМ (Сг,) Диоксид циркония

Плавленый. оксид магния

ПХХСМ ( 30%) Диоксид циркония

Плавленый магния

ПХХСМ ( 30%) Диоксид циркония ПХХСМ ( 50%) Диоксид циркония

Плавленый оксид магния

ПХХСМ () Диоксид циркония

Плавленый оксид магния

длага-ПХХСМ (Сг 0 50%) Диоксид циркония

Плавленый оксид магния

ПХХСМ (Сг2 0д50%) Диоксид циркония

Плавленый оксид магния

17,2

13,6-14,8 710-820

0,2 10,8-11,6 1150-1230 8,8

10,2-11,5 1090-1210 9,2

1240-1380 9,4

10,4-10,9

10,7-11,2 1230-1350 9,9

11,1,-11,9 1070-1220 8,0

11,3-11,9 1310-1440 8,5

11,0-11,5 1680-1760 7,8

10,6-11,2 1220-1340 10,1

ПХХСМ (Сг,20 75%) .Диоксид циркония

J

Плавленый оксид магния

ПХХСМ (Сг-О.. 75%)

«Диоксид диркония

,Плавленый оксид магния

редлага- ПХХСМ (Сг,0 75%)

мый

Ди-оксид диркония

Плавленный оксид магния

ПХХСМ ( 75%) Дно Диоксид циркония

Плавленый оксид магния

ПХХСМ (Сг,,0 30%) Диоксид циркония

Спеченный оксид магния

ПХХСМ (Сг О- 30%)

Диоксид циркония

Спеченный оксид магния

ПХХСМ ( 30%)

|| Диоксид циркония

Спеченный оксид магния

ПХХСМ (Сг,0 30%) Диоксид циркония

Спеченный оксид магния

ПХХСМ ( 50%) Диоксид циркония

Спеченный оксид магния

11,3-11,9- 1090-1180 9,3

11,7-12,1 1080-1130 8,8

10,5-11,4 1180-1220 8,5

10,4

1040-1120

11,3-12,0

11,7

960-1100

10,6-11,7

8,9

980-1110

12,2

820-940

9,7

890-1010

15 11,3-12,1

84,8

ПХХСМ (СГ2,) Диоксид циркония

Спеченный оксид магния

ПХХСМ ( 50%) Диоксид циркония

Спеченный оксид магния

ПХХСМ ( j50%) Диоксид циркония

Спеченный оксид магния

Предла-с ПХХСМ (Сг, О .757,}

гаемый

Диоксид циркония

Формула изббретения Огнеупорная масса, содержащая оксид магния и диоксид циркония, отличающаяся тем, что, с целью повьшения шлакоустойчивости.

11,0

860-940

10,8-12,0

9,4

910-1080

11,2-12,2

10,7

790-920

11,6-12,5

11,1

730-990

15 11,9-12,4 0,2

она дополнительно содержит периклазохромитовый химически синтезированный материал с содержанием оксида хрома 30-75% при следующем йоотношеиии компонентов, вес.%: Диоксид циркония 0,2-8,0 Периклазохромитовый материал 1,0-15,0 Оксид магния Остальное Источники информации,5 принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 330139, кл. С 04 В 35/20 1970. 2. Авторское свидетельство СССР № 481573, кл. С 04 В 35/04, 1973.

Авторы

Даты

1981-10-15—Публикация

1979-12-11—Подача