(54) ОГНЕУПОРНАЯ МАССА

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для основных огнеупорных изделий | 1981 |

|

SU1036709A1 |

| Огнеупорная масса | 1983 |

|

SU1169960A1 |

| Огнеупорная масса | 1978 |

|

SU771064A1 |

| Огнеупорная масса | 1979 |

|

SU814972A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2116276C1 |

| СПОСОБ ТРЕХМЕРНОЙ ПЕЧАТИ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2535704C1 |

| Шихта для изготовления огнеупорных изделий | 1980 |

|

SU927781A1 |

| Огнеупорная масса | 1982 |

|

SU1085961A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХРОМИТОВЫХ ОГНЕУПОРОВ | 1936 |

|

SU52406A1 |

| ХРОМИТОПЕРИКЛАЗОВЫЙ ОГНЕУПОР | 2022 |

|

RU2785728C1 |

Изобретение относится к огнеупорной промышленности и может быть использовано для изготовления периклазохромитовых огнеупорных изделий для наиболее изнашиваемых участков футеровки электросталеплавильных печей, медно-никелевых конверторов и других плавильных агрегатов черной и цветной металлургии.

Известна огнеупорная масса для изготовления основных огнеупорных изделий, включающая хромитовую РУДУ и оксид магния ij.

Однако изделия на ее основе имеют недостаточную высокотемпературную прочность, что объясняется высоким содержанием примесей в хромитовой руде, а именно: кремнезема, оксидов кёьльция и железа, образующих легкоплавкие соединения и способствующих интенсивной коррозии огнеупоров шлаковым расплавом.

Наиболее близкой к предлагаемой является огнеупорная масса, включающая зернистый спеченный магнезит и дисперсный синтетических хромит магния f2.

Недостатками этой массы являются сравнительно низкие плотность и шлакоустойчивость к железистым шлакам.

что объясняется неудовлетворительной спекаемостью синтетического хромита магния при обжиге изделий, а также низкой плотностью свежеспрессованных изделии из-за плохой .прессуемости

массы.

Цель изобретения - повышение плотности и устойчивости пассы к железисTfcJM шлакам.

10

Поставленная цель достигается тем, что масса, включающая зернистый спеченный магнезит и дисперсный синтетический хромит магния, дополнительно содержит дисперсный плавленый

15 периклаз и дисперсный глинозем при следующем соотношении компонентов, вес.%:

Дисперсный синтетический хромит

20

5-25 магния

Дисперсный плав15-25леный периклаэ Дисперсный гли2-8нозем

25

Зернистый спеченОстальноеный магнезит

В качестве синтетического хромита магния используют продукт взаимодействия хромита или бихромата натрия с сульфатом ма1ния, а плавленьлй периклаз получают плавлением в эдектродуговых печах магнезита, брусита или других материалов, обраэукидих при прокаливании оксид магния.

Высокая активность дисперсных плавленого периклаэа и глинозема при указанных соотношениях интенсифицируют спекание дисперсных компонентов и твердофазовое взаимодействие в процессе обжига с образованием сложно хромоалюмомагнезиальной шпинели, чему способствует избыток содержания периклаза и модифицирующее действие глинозема. Образовавшаяся шпинель является высокоогнеупорным прочным материалом, надежно скрепляющим зернистый спеченный магнезит в жесткий прямосвязанный каркас, характеризующийся высокой степенью спекания тонкомолотой составляющей изделий при обжиге, что обеспечивает повышение их плотности и шлакоустойчивости.

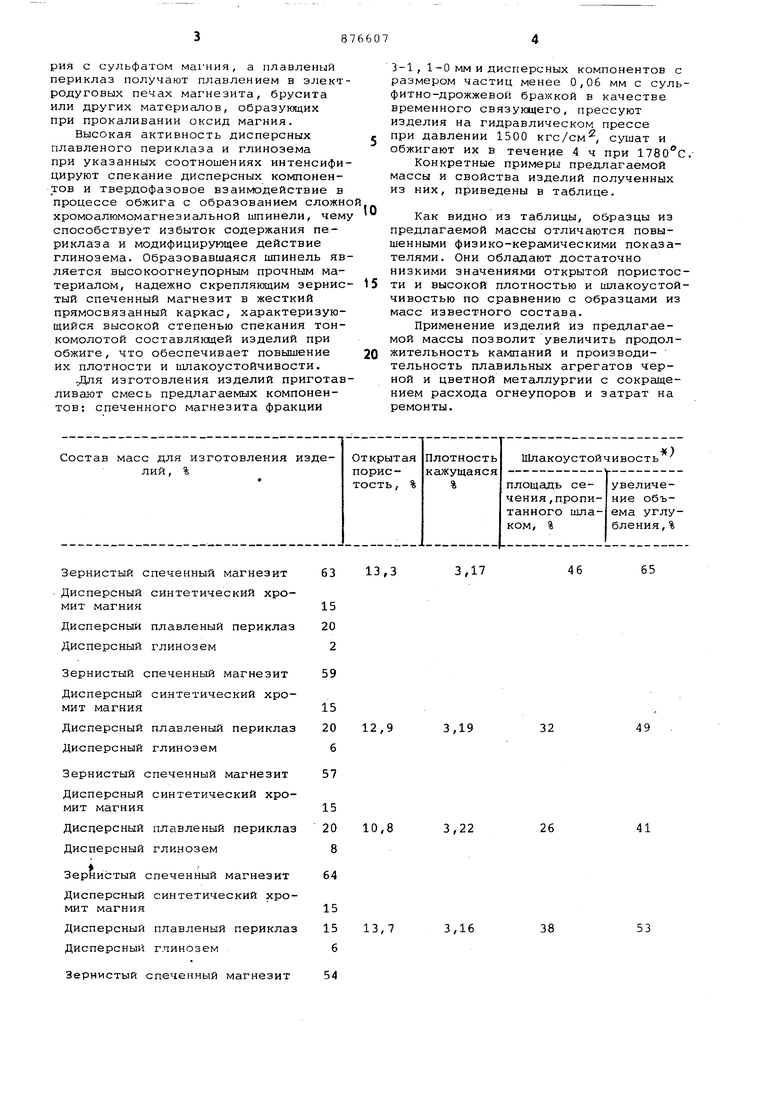

,Для изготовления изделий приготавливают смесь предлагаемых компонентов: спеченного магнезита фракции

Зернистый спеченный магнезит

Дисперсный синтетический хромит магния

Дисперсный плавленый периклаз

Дисперсный глинозем

Зернистый спеченный магнезит

Дисперсный синтетический хромит магния

Дисперсный плавленый периклаз

Дисперсный глинозем

Зернистый спеченный магнезит

Дисперсный синтетический хромит магния

Дисперсный плавленый периклаз

Дисперсный глинозем

Зернистый спеченный магнезит

Дисперсный синтетический хромит магния

Дисперсный плавленый периклаз

Дисперсный глинозем

54

Зернистый спеченный магнезит

3-1, 1-О мм и дисперсных компонентов с размером частиц менее 0,06 мм с сульфитно-дрожжевой бражкой в качестве временного связующего, прессуют изделия на гидравлическом прессе при давлении 1500 кгс/см, сушат и обжигают их в течение 4 ч при iveo cКонкретные примеры предлагаемой массы и свойства изделий полученных из них, приведены в таблице.

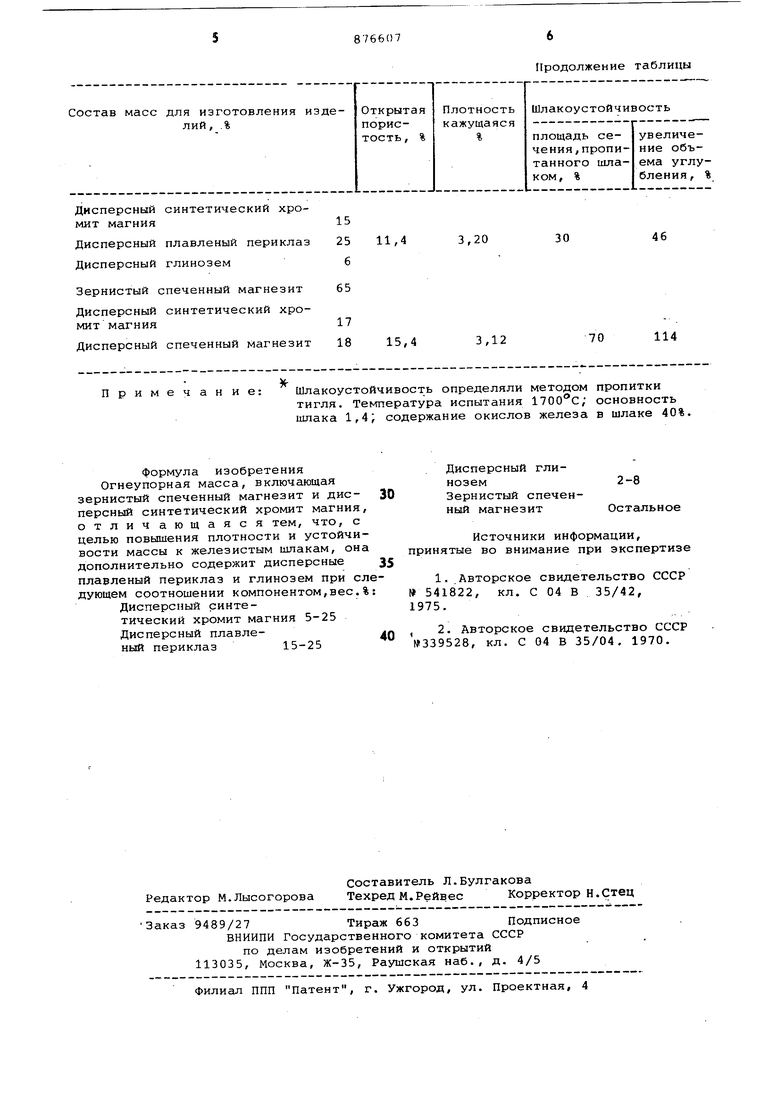

Как видно из таблицы, образцы из предлагаемой массы отличаются повышенными физико-керамическими показателями. Они обладают достаточно низкими значениями открытой пористости и высокой плотностью и шлакоустойчивостью по сравнению с образцами из масс известного состава.

Применение изделий из предлагаемой массы позволит увеличить продолжительность кампаний и производительность плавильных агрегатов черной и цветной металлургии с сокращением расхода огнеупоров и затрат на ремонты.

65

46

3,17

32

49

3,19

41

26

3,22

38

53

3,16 Примечание:

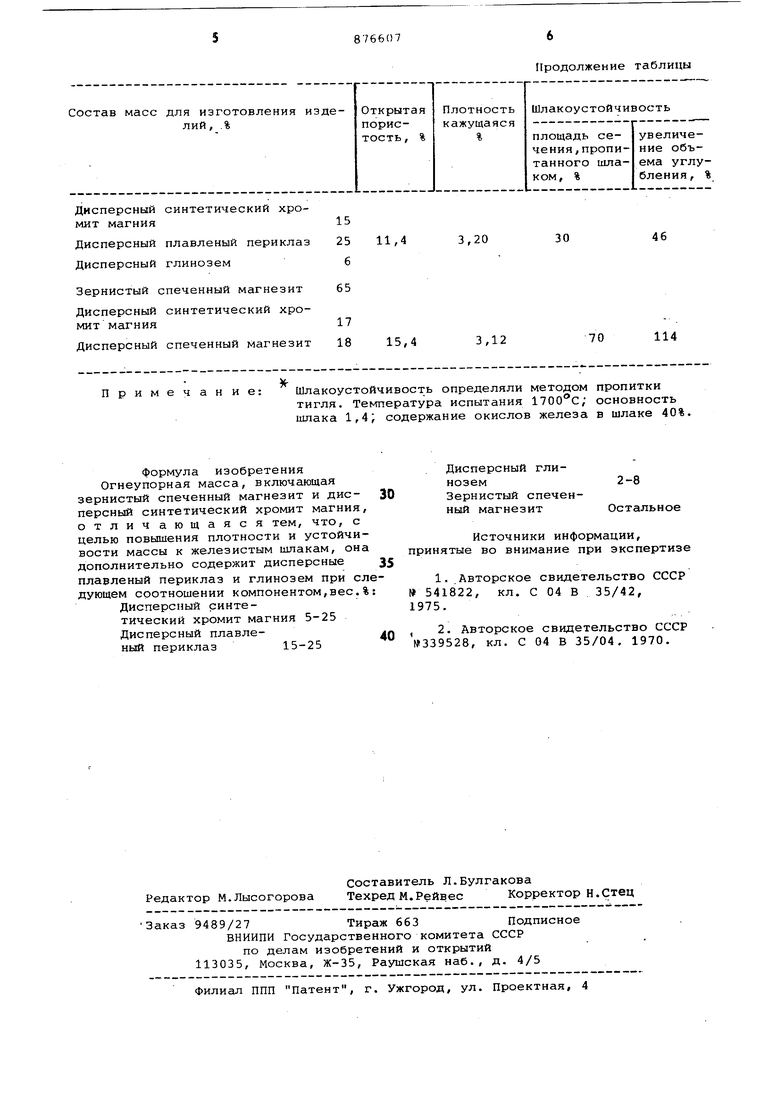

Формула изобретения Огнеупорная масса, включающая зернистый спеченный магнезит и дис- 30 персный синтетический хромит магния, отлич ающаяся тем, что, с целью повышения плотности и устойчивости массы к железистым шлакам, она дополнительно содержит дисперсные 35 плавленый периклаз и глинозем при следующем соотношении компонентом,вес.%: Дисперсный синтетический хромит магния 5-25 Дисперсный плавле-дд

ный периклаз 15-25

Г1родолжение таблицы

Дисперсный глинозем

Зернистый спеченный магнезит

Источники информации, принятые во внимание при экспертизе

, 2. Авторское свидетельство СССР №339528, кл. С 04 В 35/04, 1970. Шлакоустойчивость определяли методом пропитки тигля. Температура испытания 1700 С; основность шлака 1,4 содержание окислов железа в шлаке 40%.

Авторы

Даты

1981-10-30—Публикация

1979-12-07—Подача