(54) ОГНЕУПОРНАЯ МАССА

| название | год | авторы | номер документа |

|---|---|---|---|

| ХРОМИТОПЕРИКЛАЗОВЫЙ ОГНЕУПОР | 2022 |

|

RU2785728C1 |

| Огнеупорная масса | 1977 |

|

SU724477A1 |

| Огнеупорная масса | 1980 |

|

SU1047877A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1997 |

|

RU2110583C1 |

| Огнеупорная масса | 1979 |

|

SU925915A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛИДНЫХ ОГНЕУПОРОВ | 2014 |

|

RU2570176C1 |

| ПЕРИКЛАЗОШПИНЕЛИДНЫЙ ОГНЕУПОР | 2004 |

|

RU2348592C2 |

| ХРОМИТОПЕРИКЛАЗОВЫЙ ОГНЕУПОР | 2019 |

|

RU2708926C1 |

| Огнеупорная масса | 1983 |

|

SU1169960A1 |

| Масса для основных огнеупорных изделий | 1981 |

|

SU1036709A1 |

Изобретение относится к огнеупорной прокьшшенности и может быть использованС) для изготовления обжиговых огнеупорных изделий, применяемых в наиболее изнашиваемых участках футеровок конвертеров и других плавильных агрегатов черной и цветной металлургии. Известна масса l для изготовления магнезитохромитовых изделий, которая содержит зернистую хромитовую руду фракций 3,0-1,0 мм в количестве 17-25%, зернистый периклазовый порошок фракций 2,0-0,.О мм (4055% и тонкомолотый периклазовый по рошок фракции 0,063 мм (30-35%). Недостатком этой массы является то, что изделия из нее имеют низкую механическую прочность, невысокую абразивоустойчивость и повышенный коэ-ффициент шлакоразъедания. Это 1.связано с отсутствием хромита в тон комолотой составляющей массы. Известна также масса для изготов ления периклазошпинелидных огнеупоров, которая состоит из 30-70% пери клаза, крупностью 0,2-2,0 мм и 7030% смеси хромитовой руды в количестве 50-80% с 50-20% периклаза, сов местно размолотых до зерна менее 0,5 мм, причем более 75% молотой смеси должно быть с наличием зерен размером менее 60 мкм 2 . Основными недостатками этой массы является то, что изделия имеют повышенное шлакоразъедание и повышенную абразивоустойчивость к реагентам плавки вследствие-высокой пористости и сравнительно низкой механической прочности, а также повышенную склонность изделий к скалыванию в виду избыточного содержания тонкомолотого хромита в массе, непрореагировавшего с гхериклазовым порошком при обжиге изделий, который при взаимодействии с реагентами плавки образует новые соединения со значительным увеличением объема. Цель изобретения - повышение стойкости изделий за счет увеличения механической прочности и абразивоустойчивости. Поставленная цель достигается тем, что масса, включающая зернистый и тонкомолотый периклазовый порошок (окись магния), тонкомолотую хромитовую руду и связку, содержит зернистый периклазовый порошок фракции 3,0-0,5 и 0,5-0,06.5 мм; периклаз тонкомолотый фракций 0,065-0,020 мм.

тонкомолотую хромитовую руду фракций 0,010-0,001 мм, причем в тонкомолотай составляющей соотношение периклаза к хромиту берут от 1:1 до 2:1 при следующем соотношении компонентов, вес.%:

Периклазовый порошок фракций, мм:.

40-51

7-18

18-23

Хромитовая руда фракций, мм ;

10-18

0,010-0,001 Связка Остальное

Использование хромитовой руды сверхтонкого помола и принятое соотношение тонкомолотых фракций хромитовой руды и перйклазового порошка позволяют повысить абразивную стойкость изделий и уменьшают рост их в процессе обжига и службы при высоких температурах. При предлагаемом соотношении компонентов в массе во время обжига изделий хромитовая руда при взаимодействии с периклазовым порошком полностью переходит в хромшпинелиды сложного состава как в связующей части изделий,- так и на поверхности крупных зерен перйклазового порошка.

Образовавшиеся хромшпинелиды являются химически и абразивно более стойкими, чем периклаз и хромит в отдельности. Они дают меньшее увеличение объема при взаимодействии изделий со шлаком при высоких темпера. .турах. Вместе с тем это обуславливает значительное снижение-пористости, повышение механической прочности изделий в обжиге и уменьшение разрушения за счет скалывания, химической коррозии и эррозии огнеупорных изделий в службе. Использование в предлагаемой массе указанного зернового состава хромитовой руды и установленного соотношения хромитовой руды и перйклазового порошка повышает стойкость изделий вследствие образования в них фрагментарной структуры, со шпинелированными с поверхности крупными зернами перйклазового порошка. Наряду с этим, применение массы предлагаемого состава обуславливает уменьшение интенсивности и глубины пропитки огнеупоров реагентами плавки .в результате формирования при обжиге изделий более плотной и мелкопористой структуры, что снижает скорость растворения огнеупоров шлаO ковыми расплавами и повышает срок их службы.

С другой стороны, при использовании иного зернового состава тонкомолотой хромитовой руды и другого

5 соотношения хромитовой руды и.перйклазового порошка в массе, абразивоустойчивость изделий значительно уменьшается, повышается шлакоразъедание и увеличивается рост изделий

Q в обжиге и службе при взаимодействии их со шлаками при высоких температурах.

Таким образом, высокие физикохимические свойства изделий обеспечивают значительное повышение их

5 стойкости в футеровке плавильных агрегатов.

Пример. Изделия изготовляют . с использованием известных технологических приемов и оборудования.

0 Массу готовят следукяцим образом.

Периклазовый порошок фрикции 3-1 мм и фракции менее 1 мм смешивают в течение 1-2 мин в смесительных бегунах, увлажняют сульфитно-сдирто-„

5 вой бардой плотностью 1,21-г1,22 г/см и добавляют тонкомолотую составляющую. Затем массу перемешивают в течение 3-4 мин, после чего из нее прессуют образцы при удельном давле0 НИИ 1200-15.00 кгс/см и обжигают с выдержкой в течение 4 ч при 1710± .

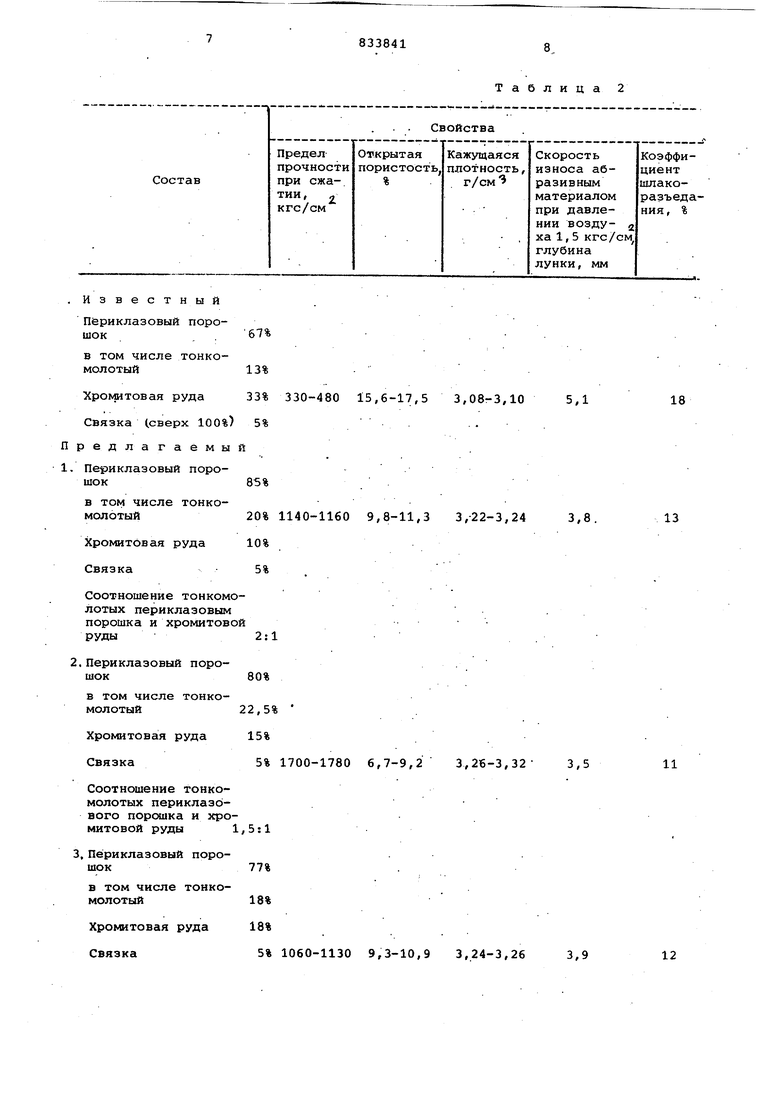

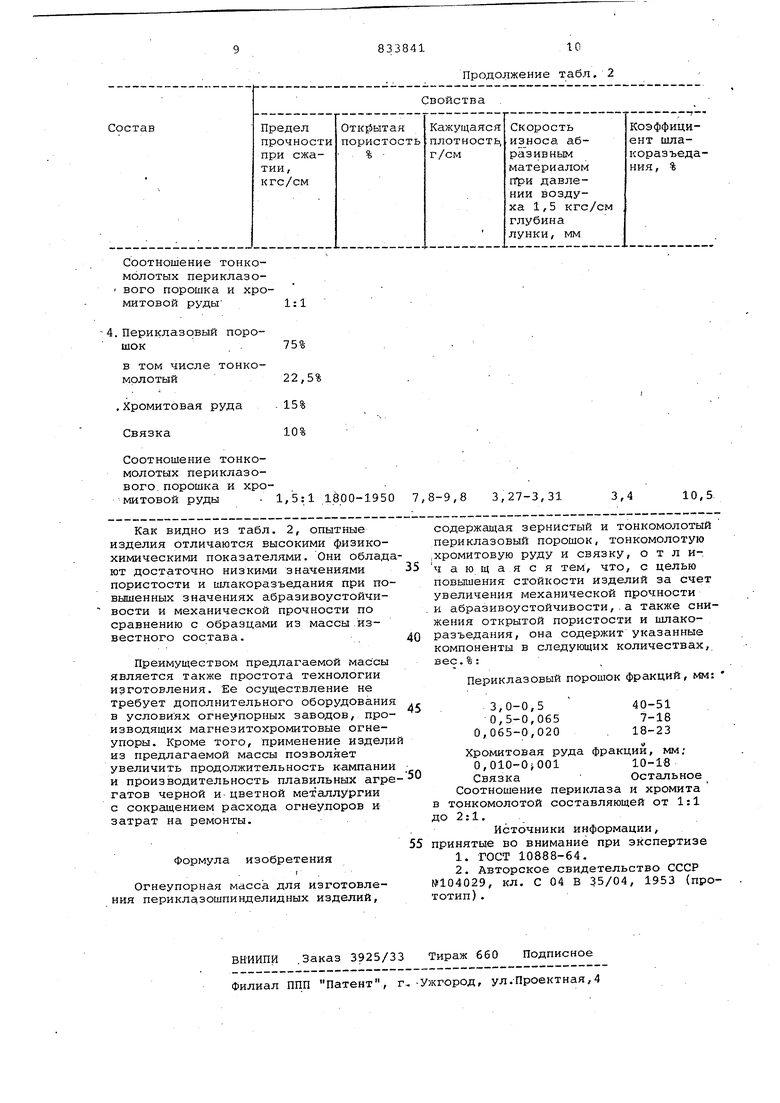

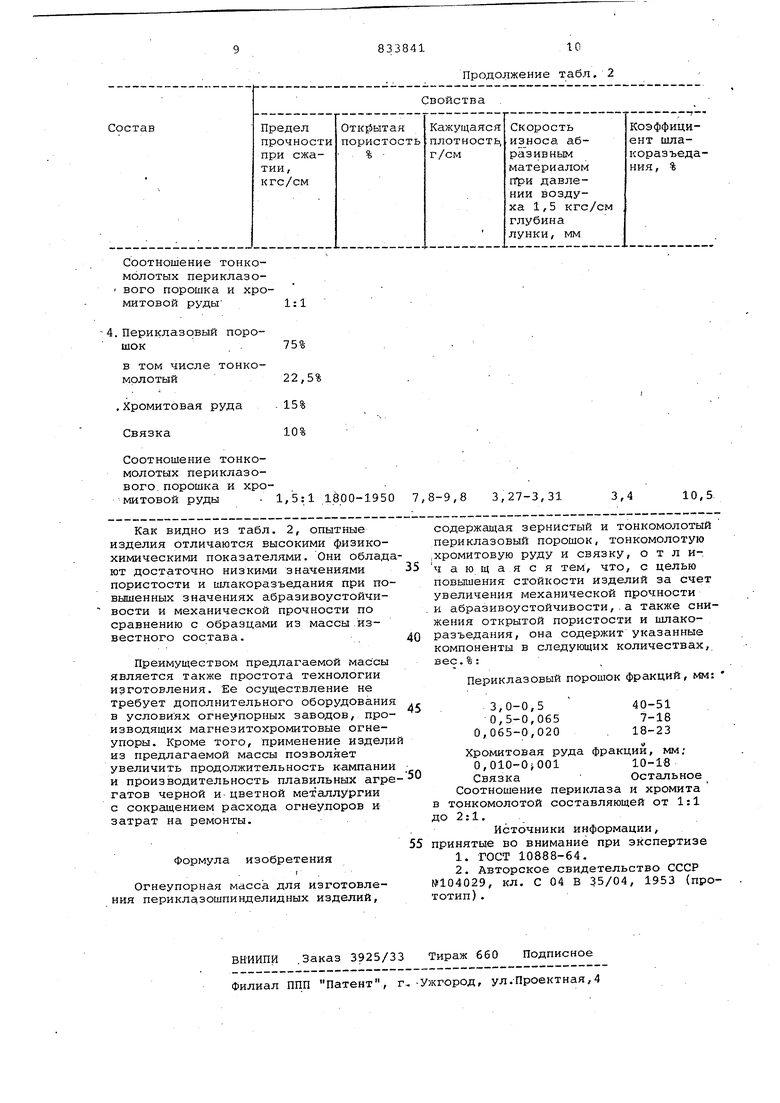

Свойства изделий после обжига в зависимости от состава массы приведены в табл. 2.

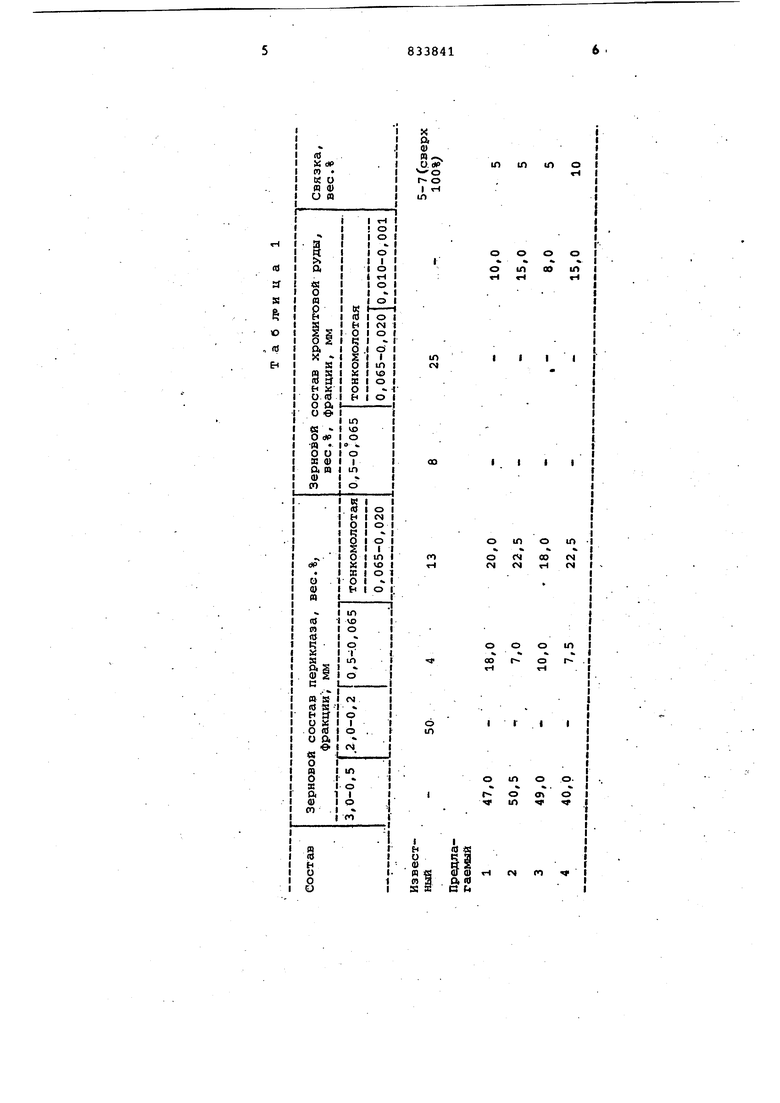

В табл. 1 приведены предлагаемые и известный зерновой состав масс.

ш

1Л (Л

о

о

о

«.

00 |Л

1Л

м

о гч

оо н

W

N

N

1Л

о

о

%

гго

о

о

(П

1Л

П

Ч

сч го .Известный Пёриклазовый порошок. 67% в том числе тонкомолотый13%Хрокштовая руда33% 330-480 15,6-17 Связка Ссверх 100%) 5% Предлагаемый 1. Периклазовый порошок85%в том числе тонко-

20% 1140-1160 9,8-11,3 3,-22-3,24 10%

руда

5%

Соотношение тонкомолотых периклазовым порошка и хромитовой руды2:1

в том числе тонкомолотый22,5%

15%

Хромитовая руда

5% 1700-1780 6,7-9,2 3,26-3,32 Связка

Соотношение тонкомолотых периклазового порошка и хромитовой руды 1,5:1

3,Периклазовый порошок77%

в том числе тонкомолотый18%

18% 5% 1060-1130 9,3-10,9 3,24-3,26

Хромитовая руда Связка

Таблица

18

5,1

13

3,8

11

3,5

12

3,9 . 08-3,10

Продолжение табл. 2

Авторы

Даты

1981-05-30—Публикация

1979-05-10—Подача