оо

СП

со

О5

Изобретение относится к огнеупорной промышленности и может быть использовано для производства высококачественных высокохромистых хромшпинельнопериклазовых изделий, применяемых в наиболее изнашиваемых элементах футеровок плавильных агрегатов черной и цветной металлургии, например, для футеровки сталевыпускного отверстия конвертеров, в установках по вакуумированию стали и т.п.

Известна огнеупорная масса для изготовления основных огнеупорных изделий, включающая 40-90 вес. % спеченного магнезита, 5-30 вес. % синтетического хромита магния и 5-30 вес. % оксида магния lj .

Однако изделия на основе известной массы имеют недостаточную механическую прочность при температурах до 1200 С и низкую шлакоустойчивость к конвертерным шлакам. Это объясняется неудовлетворительной спекаемостью синтетического хромита магния, а также содержанием примесей в магнезите, таких как кремнезем, оксиды кальция и железа, образующие легкоплавкие соединения и способствующие интенсивной коррозии огнеупоров шлаковым расплавом.

Известна огнеупорная масса, содержащая 95,00-99,05 вес. % композиции из синтетического хромита магния с оксидом магния и 0,05-5,0 вес. % спекающей добавки в виде оксида кальция и/или оксида стронция z.

Изделия из этой массы обладают повьшенной высокотемпературной прочностью и высокой плотностью, но также имеют пониженную механическую прочность в интервале температур 900-1200°С и низкую устойчивость к конвертерным шлакам.

ВводимЬте добавки (СаО, SrO или их соединения) засоряют фактически чистое исходное сырье. Так, хромит магния, взаимодействуя с СаО в температурном интервале 900-1200°С по реакции

3MgCr204+9 СаО+302- 9СаО4СгО Cr-jiOj+SMgO

образует легкоплавкий оксихромит кальция,, которьй снижает механическую прочность в указанном температурном интервале и шлакоустойчивость

5 огнеупорных изделий. Аналогично ведет себя и SrO. Кроме того, вводимые добавки в виде СаО и SrO нетехнологичны, так как интенсивно взаимодействуют с влагой.

0 Наиболее близким к изобретению является периклазохромитовый синтезированный материал, содержащий синтетический хромит магния (Сг20з 30-75%) 1-15 вес. %, ZrO 0,2-8%

5 и MgO остальное { Однако этот материал также характеризуется невысокой механической прочностью в интервале температур 0 900-1200°С,

Цель изобретения - повышение механической прочности в интервале температур 900-1200°С.

5 Поставленная цель достигается тем, что в огнеупорной массе, содержащей смесь синтетического хромита магния с оксидом магния 95-99,5 мае. % и спекающую добавку диоксида циркония 0 и/или диоксида титана 0,5-5 мае. %, смесь имеет состав, мае. %; Синтетический хромит магния85-90

Оксид магния10-15

Выбор соотношения компонентов в смеси обусловлен тем, что при увеличении содержания оксида магния в смеси свыше 15% происходит снижение высокотемпературной прочности из-за повьшения скорости высокотемпературного крипа изделий. При снижении содержания оксида магния менее 10% ухудшается спекание хромита магния, увели гивается открытая пористость и микротрещиноватость структуры, что вызывает также уменьшение прочности как при высоких температурах, так и в нормальных условиях и повьш1ение шлакоразъёдания.

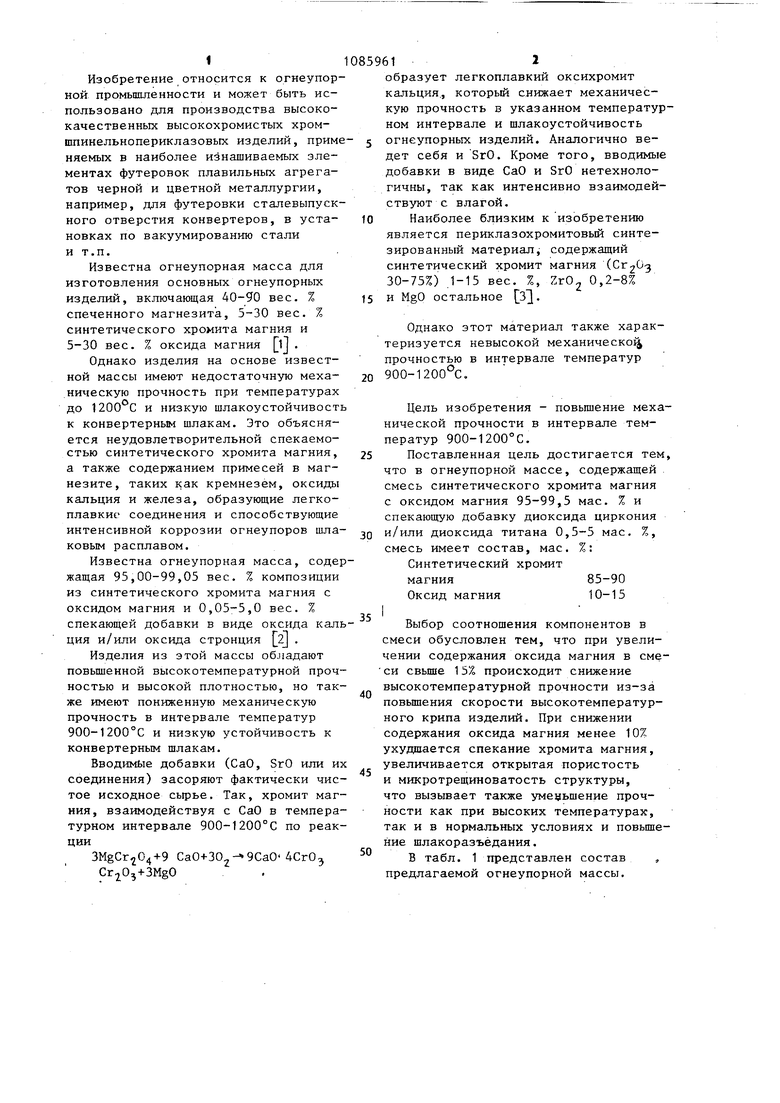

В табл. 1 представлен состав , предлагаемой огнеупорной массы.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса | 1983 |

|

SU1169960A1 |

| Электропроводный керамический материал | 1983 |

|

SU1156356A1 |

| КАТАЛИЗАТОР ДЛЯ ПРОЦЕССА ДЕГИДРИРОВАНИЯ МЕТИЛБУТЕНОВ В ИЗОПРЕН И СПОСОБ ЕГО ЗАГРУЗКИ В РЕАКТОР | 2007 |

|

RU2366644C2 |

| Электрореологическая композиция | 1990 |

|

SU1717603A1 |

| Электропроводящий керамический материал | 1989 |

|

SU1719356A1 |

| ОГНЕУПОРНЫЙ ПРОДУКТ С ВЫСОКИМ СОДЕРЖАНИЕМ ДИОКСИДА ЦИРКОНИЯ | 2009 |

|

RU2499784C2 |

| Способ изготовления огнеупорных изделий | 1984 |

|

SU1248996A1 |

| ХРОМИТОПЕРИКЛАЗОВЫЙ ОГНЕУПОР | 2019 |

|

RU2708926C1 |

| ПРОППАНТ И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2016 |

|

RU2619603C1 |

| Огнеупорная масса | 1979 |

|

SU876607A1 |

ОГНЕУПОРНАЯ МАССА, содержащая смесь синтетического хромита магния с оксидом магния 95-99,5 мае. % и спекающую добавку диоксида циркония и/или диоксида титана 0,5-5 мае. %, отличающаяс я тем, что, с целью повьшения механической прочности в интервале температур 900-1200°С, смесь имеет состав, мае. %: Синтетический хромит магния85-90 , Оксид магния10-15 (Л

Смесь синтетического хромита магния . с оксидом 98,0 98,0 98,0 98,0 98,0 98,0 98,0 98,0

2,0 2,0 2,0 - - - 1,0 1,0 99,5 95,0 99,5 95,0 99,5 95,0

«

- - 0,5 5,0 0,25 2,5

Диоксид

0,5 5,0 титана

Огнеупорная масса-прототип имеет

Синтетический хромит магния (Сг20з, %) Плавленый оксид магния

Диоксид циркония

Изделия из испытуемых масс готовят по традиционной клинкерной технологии с использованием известных технологических приемов и оборудования. Зернистые фракции в заданных процентных соотношениях засыпают в лабораторные бегуны, увлажняют, водным раствором с.с.б., плотностью 1 ,25 г/см- до влажности 3% и переме-; 2,0 2,0 2,0 1,0 1,0

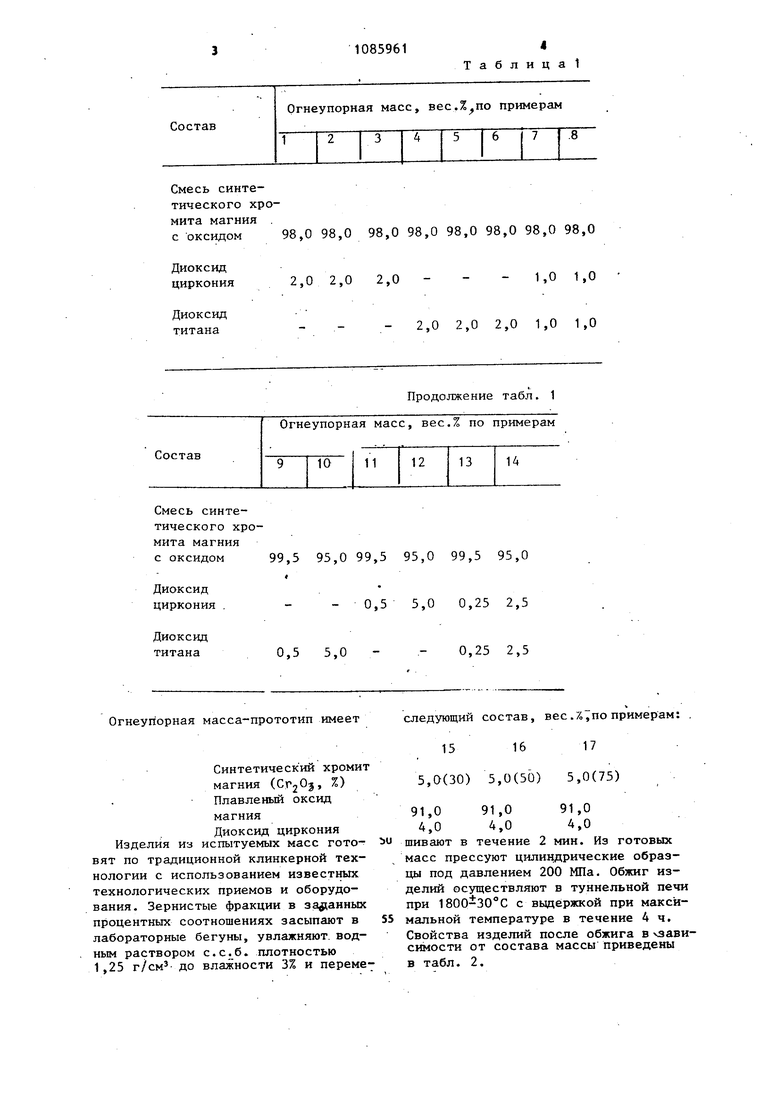

Продолжение табл. 1

0,25 2,5

следующий состав, вес./i,по примерам:

16

17

15

5,0(30) 5,0(50) 5,0(75)

91,0 91,0 91,0 4,0 4,0 4,0 шивают в течение 2 мин. Из готовых масс прессуют цилиндрические образцы под давлением 200 МПа. Обжиг изделий осуществляют в туннельной печи при 1800-30°С с выдержкой при максимальной температуре в течение 4 ч.

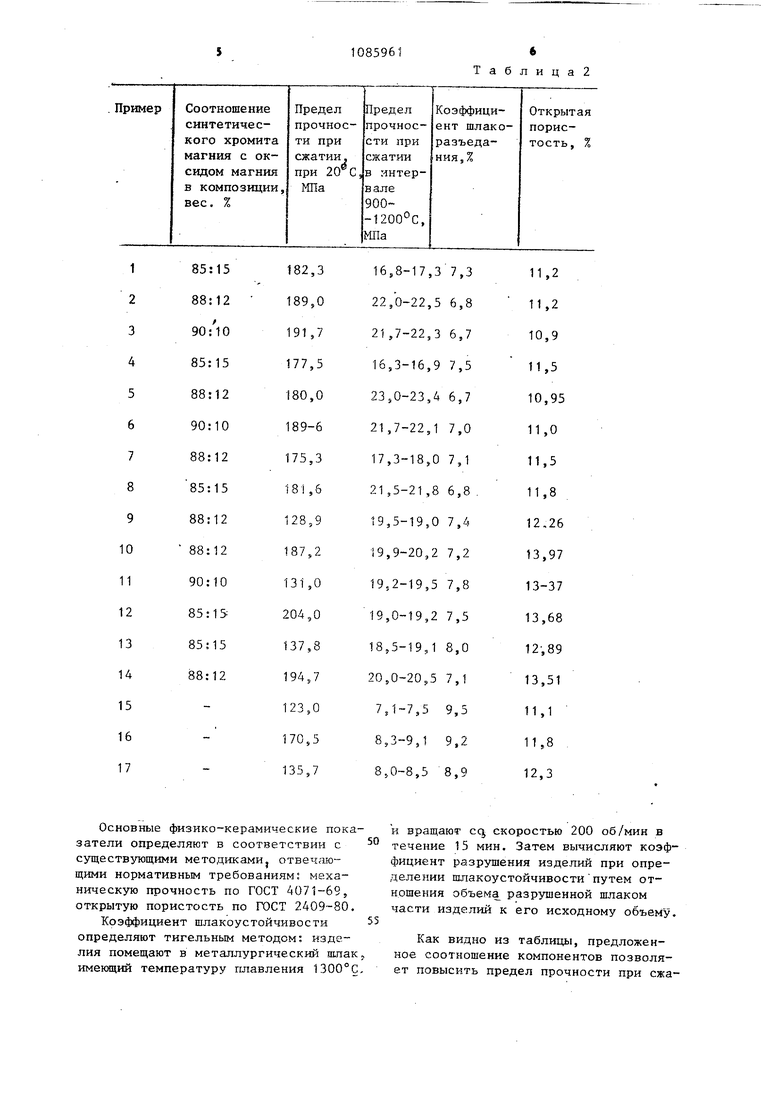

Свойства изделий после обжига в зависимости от состава массы приведены

в табл. 2. Основные физико-керамические показатели определяют в соответствии с существующими методиками отвеч иощими нормативным требованиям: маханическую прочность по ГОСТ 4071-69, открытую пористость по ГОСТ 2409-80. Коэффициент шлакоустойчивости определяют тигельным методом: изделия помещают в металлургический шлак имекщий температуру плавления 1300°С

Таблица2 и вращают cq скоростью 200 об/мин в течение 15 мин. Затем вычисляют коэффициент разрушения изделий при определении шлакоустойчивостипутем отношения o6beNf% разрушенной шлаком части изделий к его исходному объему. Как видно из таблицы, предложенное соотношение компонентов позволяет повысить предел прочности при ежа/10859618

тки при 900-1200°С в 1,5-3 раза в ним и производительность плавтшьчь .сравнении с составами прототипа, что агрегатов черной и цветной метад лу уведичнвает продолжите гъность кампа- гии.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Огнеупорная масса | 1978 |

|

SU771064A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-04-15—Публикация

1982-05-06—Подача