(54) КОЛОДОЧНЫЙ ТОРМОЗ БКГ-2

| название | год | авторы | номер документа |

|---|---|---|---|

| Телескопический регулятор зазора для барабанно-колодочного тормоза | 1980 |

|

SU941752A1 |

| Устройство для регулирования зазораВ КОлОдОчНОМ ТОРМОзЕ | 1978 |

|

SU846877A1 |

| Барабанно-колодочный тормоз | 1979 |

|

SU862842A3 |

| Дисково-колодочный тормоз | 1979 |

|

SU846874A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ЗАЗОРА БАРАБАННО-КОЛОДОЧНОГО ТОРМОЗА | 1993 |

|

RU2091627C1 |

| Приводный механизм тормоза | 1988 |

|

SU1687959A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВКИ ЗАЗОРА В ТОРМОЗНОМ ПРИВОДЕ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2444457C2 |

| Автоматический регулятор зазора в колодочном тормозе | 1978 |

|

SU727904A1 |

| Автоматический регулятор зазора для колодочного тормоза | 1970 |

|

SU634692A3 |

| ДИСКОВО-КОЛОДОЧНЫЙ ТОРМОЗ ДЛЯ ЛЕНТОЧНОГО КОНВЕЙЕРА | 1999 |

|

RU2167096C1 |

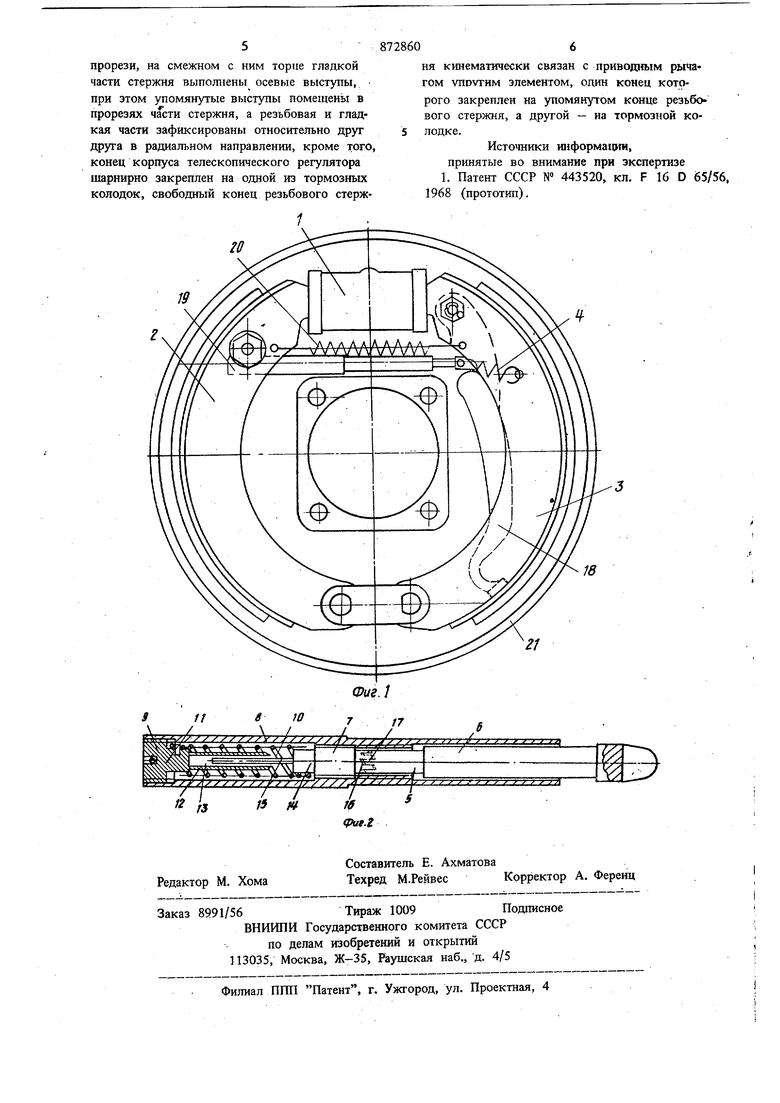

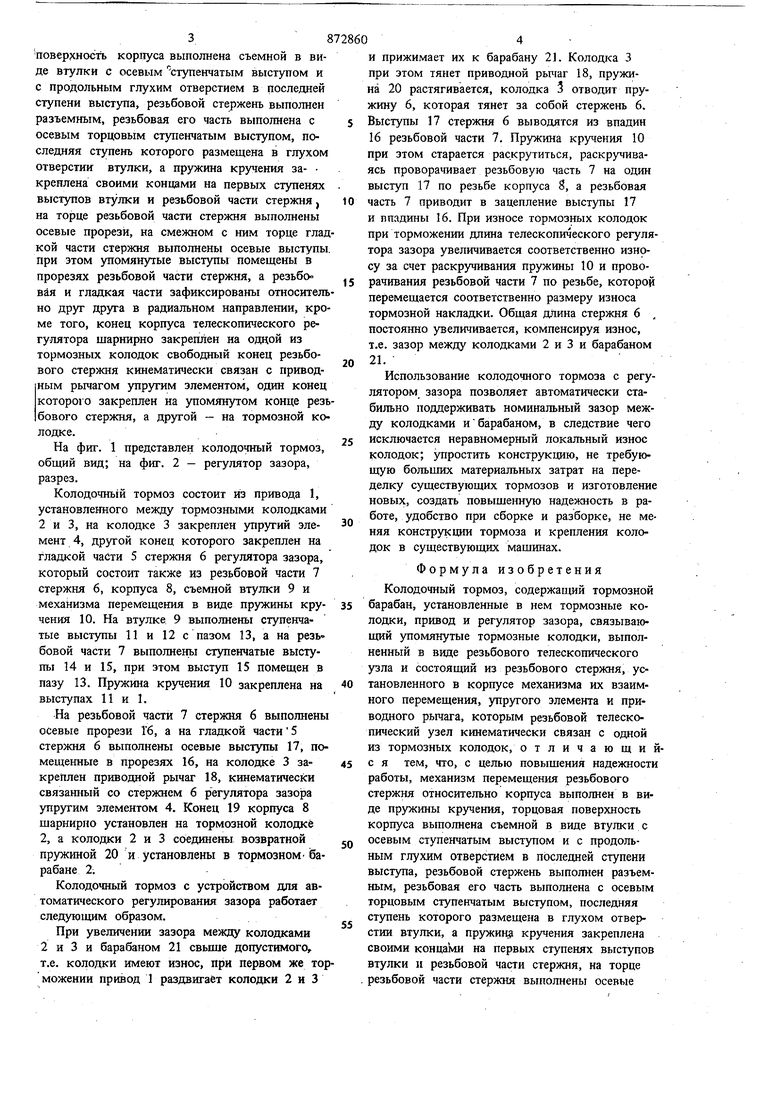

Изобретение относится к автомобклестроению и может быть использовано на ле1;1совых автомашинах. Известен колодочный тормоз, содержащий тормозной барабан, установленные в нем тормозные колодки, привод. и регулятор зазора, связывающий упомянутые тормозные колодки, выполненный в виде резьбового телескопическогр узла и состоящий из резьбового стерж ня, установленного в корпусе, механизма их взаимного перемещения и упругого элемента, один конец которого закреплен на приводном рычаге, которым резьбовой телескопический узел кинематически связан с одной из тормозных колодок, в котором механизм взаимного перемещения элементов телескопического узла выполнен в виде храпового механизма, а регулятор зазора выполней открытым Ml. Недостатками этой конструкции являются выполнение регулятора зазора открытого типа, что приводит к попаданию пьтии, песка, приводит к поломке, или к быстрому износу зуба храповика, к выработке отверстия шарнирного крепления собачки. Пластннчатая пружина теряет упругость от знакопеременных нагрузок и температурных воздействий от задней кододки. Эти недостатки снижают надежность и стабильность регулировки зазора, создают неравномерный износ колодок (локальный). Переделка существующей конструкщш требует больщих материальных затрат. Цель изобретения - повышение надежности работы устройства. Поставленная цель достигается тем, что в колодочном тормозе,- содержащем тормозной барабан, установленные в нем тормозные колодки, привод и регулятор зазора, связывающий упомянутые тормозные колодки, выполненный в виде резьбового телескопического узла и состоящий из резьбового стержня, установленного в корпусе механизма их взаимного перемещения, упругого элемента и приводного рычага, которым резьбовой телескопический узел кинематически связан с одной из тормозных колодок, механизм перемещения резьбового стержня относительно корпуса выполнен в пружины кручения, торцовая 38 поверхность корпуса выполнена съемной в виде втулки с осевым ступенчатым выступом и с продольным глухим отверстием в последней ступени выступа, резьбовой стержень выполнен разъемным, резьбовая его часть выполнена с осевым торцовым ступенчатым выступом, последняя ступень которого размещена в глухом отверстии втулки, а пружина кручения за- креплена своими концами на первых ступенях выступов втулки и резьбовой части стержня на торце резьбовой части стержня выполнены осевые прорези, на смежном с ним торце глад кой части стержня выполнены осевые выступы при этом упомянутые выступы помещены в прорезях резьбовой части стержня, а резьбо вая и гладкая части зафиксированы относитель но друг дрзта в радиальном направлении, кроме того, конец корпуса телескопического регулятора щарнирно закреплен на одной из тормозных колодок свободный конец резьбового стержня кинематически связан с приводным рычагом упругим элементом, один конец которого закреплен на упомянутом конце резь бового стержня, а другой - на тормозной колодке. На фиг. 1 представлен колодочный тормоз, общий вид; на фиг. 2 - регулятор зазора, разрез. Колодочньш тормоз состоит из привода 1, установленного между тормозными колодками 2 и 3, на колодке 3 закреплен упругий элемент 4, другой конец которого закреплен на гладкой части 5 стержня 6 регулятора зазора, который состоит также из резьбовой части 7 стержня 6, корпуса 8, съемной втулки 9 и механизма перемещения в виде пружины кручения 10. На втулке 9 выполнены ступенчатые выступы 11 и 12 с пазом 13, а на резьбоной части 7 выполнены ступенчатые выступы 14 и 15, при этом выступ 15 помещен в пазу 13. Пружина кручения 10 закреплена на выступах 11 и 1. На резьбовой части 7 стержня б выполнены осевые прорези 16, а на гладкой части 5 стержня 6 выполнены осевые выступы 17, помещенные в прорезях 16, на колодке 3 закреплен приводной рычаг 18, кинематически связанный со стержнем 6 регулятора зазора упругим элементом 4. Конец 19 корпуса 8 щарнирно установлен на тормозной колодке 2, а колодки 2 и 3 соединены возвратной пружиной 20 и установлены в тормозномбарабане 2; Колодочный тормоз с устройством для автоматического регулирования зазора работает следующим образом. При увеличении зазора между колодками 2 и 3 и барабаном 21 свыше допустимого, т.е. колодки имеют износ, при первом же тор можении привод 1 раздвигает колодки 2 и 3 И прижимает их к барабану 21. Колодка 3 при этом тянет приводной рьиаг 18, пружина 20 растягивается, колодка 3 отводит пружину 6, которая тянет за собой стержень 6. Выступы 17 стержня 6 выводятся из впадин 16 резьбовой части 7. Пружина кручения 10 при этом старается раскрутиться, раскручиваясь проворачивает резьбовую часть 7 на один выступ 17 по резьбе корпуса S, а резьбовая часть 7 приводит в зацепление выступы 17 и ппадины 16. При износе тормозных колодок при торможении длина телескопического регулятора зазора увеличивается соответственно износу за счет раскручивания пружины 10 и проворачивания резьбовой части 7 по резьбе, которой перемещается соответственно размеру износа тормозной накладки. Общая длина стержня 6 , постоянно увеличивается, компенсируя износ, т.е. зазор между колодками 2 и 3 и барабаном 21. Использование колодочного тормоза с регулятором зазора позволяет автоматически стабильно поддерживать номинальный зазор между колодками и барабаном, в следствие чего исключается неравномерный локальный износ колодок; упростить констрзтсцию, не требующую больших материальных затрат на переделку существующих тормозов и изготовление новых, создать повыщенную надежность в работе, удобство при сборке и разборке, не меняя конструкции тормоза и крепления колодок в существующих мащинах. Формула изобретения Колодочный тормоз, содержащий тормозной барабан, установленные в нем тормозные колодки, привод и регулятор зазора, связывающий упомянутые тормозные колодки, выполненный в виде резьбового телескопического узла и состоящий из резьбового стержня, установленного в корпусе механизма их взаимного перемещения, зпругого элемента и приводного рычага, которым резьбовой телескопический узел кинематически связан с одной из тормозных колодок, отличающийс я тем, что, с целью повыщения надежности работы, механизм перемещения резьбового стержня относительно корпуса выполнен в виде пружины кручения, торцовая поверхность корпуса выполнена съемной в виде втулки с осевым ступенчатым выступом и с продольным глухим отверстием в последней ступени выступа, резьбовой стержень выполнен разъемным, резьбовая его часть вьшолнена с осевым торцовым ступенчатым выступом, последняя ступень которого размещена в глухом отверстии втулки, а пружина крученкя закреплена своими концами на первых ступенях выступов втулки и резьбовой части стержня, на торце резьбовой части стержня выполнены осевые

прорези, на смежном с ним торче гладкой части стержня выполнены осевые выступы, при этом упомянутые выступы помещены в прорезях части стержня, а резьбовая и гладкая части зафиксированы относительно друг друга в радиальном направлении, кроме того, конец корпуса телескопического регулятора шарнирно закреплен на одной из тормозных колодок, свободный конеп резьбового стержня кинематически связан с приводным рычагом УПРУГИМ элементом, один конец которого закреплен на згпомянутом конце резьбового стержня, а другой - на тормозной колодке.

Источники информащш, принятые во внимание при экспертизе 1. Патент СССР № 443520, кл. F 16 D 65/56. 1968 (прототип).

Авторы

Даты

1981-10-15—Публикация

1979-07-16—Подача