Изобретение относится к уплотнительной технике, а именно к способам изготовления неподвижных разъемных соединений и может быть использовано в транспортном машиностроении, станкостроении, производстве дорожной и строительной техники, преимущественно для герметизации неподвижных разъемных соединений агрегатов работающих при давлениях до 500 кгс/см2 и температурах от минус 50 до 250-300°C.

Изобретение может быть использовано также и в других отраслях техники, например, в судостроении, авиационной промышленности и др.

Уплотнения должны обеспечивать надежную герметизацию соединения при повышенных давлениях уплотняемой среды.

Наиболее полно требованиям обеспечения надежной герметичности в указанных условиях удовлетворяют металлические уплотнения, уплотнительные поверхности которых покрыты герметизирующем слоем материала, твердость которого существенно ниже твердости металлической основы (заготовки), выполняемой из высокопрочных сталей и сплавов.

Известен способ изготовления уплотняющих элементов по а.с. 872875 кл. F16J 15/08, включающий предварительную обработку поверхностей заготовки с последующим нанесением на них фторопластового покрытия и его термообработку, отличающийся тем, что для повышения прочности сцепления герметизирующего покрытия на поверхность основы перед покрытием наносят электролитический слой черного хрома, покрытие термообрабатывают.

К недостаткам данного способа следует отнести следующее:

- технологически сложно обеспечить нанесение равнотолщинного покрытия при толщинах покрытия более 50 мкм из-за необходимости послойного нанесения герметизирующего покрытия с последующей термообработкой каждого слоя в отдельности;

- малый температурный диапазон возможного использования фторопластового покрытия (до +150°C) и недостаточный (до 400 кгс/см2) уровень давлений из-за температурных и прочностных ограничений по работоспособности фторопласта;

- недостаточная, применительно к условиям работы многих энергонасыщенных технологических машин, прочность фторопластового покрытия, приводящая к его разрушению при воздействии циклических силовых и термических нагрузок. Кроме того, имеет место нарушение механических свойств фторопласта при длительной эксплуатации из-за старения фторопласта, приводящее к снижению его пластичности, растрескиванию и шелушению покрытия.

Приведенный выше способ является аналогом предполагаемого изобретения.

Известен способ изготовления уплотнений по патенту 2154210, кл. F16J 15/08, включающий травление поверхности заготовок в смеси минеральных кислот, нанесение герметизирующего покрытия и его термообработку, последующее нанесение слоя гальванического серебра в два этапа, причем при первом этапе наносят слой толщиной 75-80% от заданной толщины покрытия с последующими операциями обжига и механического уплотнения, а затем проводят допокрытие слоя серебра до заданной толщины.

Данный способ принят авторами за прототип.

К недостаткам прототипа следует отнести следующие:

- большая трудоемкость и сложность реализации процесса создания покрытия. Необходимость двухэтапного нанесения слоя гальванического серебра.

- сложность выполнения и малая эффективность выполнения операции механического уплотнения покрытия серебра сопровождающегося безвозвратной потерей драгоценного металла.

- сложность удаления сквозных пор в слое гальванического серебра, ухудшающих качество герметизирующего покрытия и снижающее надежность эксплуатации уплотняющих элементов.

- сложность восстановления, обеспечивающего высокую работоспособность неподвижных разъемных соединений после их разборки и последующей сборки.

Задачей предлагаемого изобретения является повышение качества герметизирующего слоя за счет обеспечения объемной стабильности его свойств, возможности перемещения материала в контактной зоне при формировании соединения, а также существенное снижение производственных и эксплуатационных расходов.

Указанная задача достигается с помощью создания в контактной зоне герметизирующих деталей промежуточных функциональных слоев обладающих способностью формирования надежного герметизирующего контакта посредством предлагаемого способа изготовления разъемных неподвижных соединений гидравлических систем машин и оборудования различного назначения, включающего нанесение покрытий на соединяемые детали и последующую обработку, при этом на рабочие поверхности деталей разъемного неподвижного соединения наносят покрытия, а детали образованного соединения подвергают совместной технологической приработке, осуществляемой в условиях приложения осевой нагрузки 20-30 H при относительном возвратно-вращательном движении на 3-5 оборотов в каждую сторону и осциллирующем угловом перемещении с частотой 10-12 Гц на угол 3-5°.

Процесс приработки осуществляют в условиях подачи в контактную зону активной среды, состоящей из глицерина и уксусной кислоты с соотношении 9:1

На формируемую поверхность одной из деталей наносят регулярный микрорельеф, представляющий собой винтовой выступ, расположенный в зоне соприкосновения герметизирующих поверхностей, при этом шаг винтового выступа составляет 0,2-0,3 мм, высота 20-30 мкм.

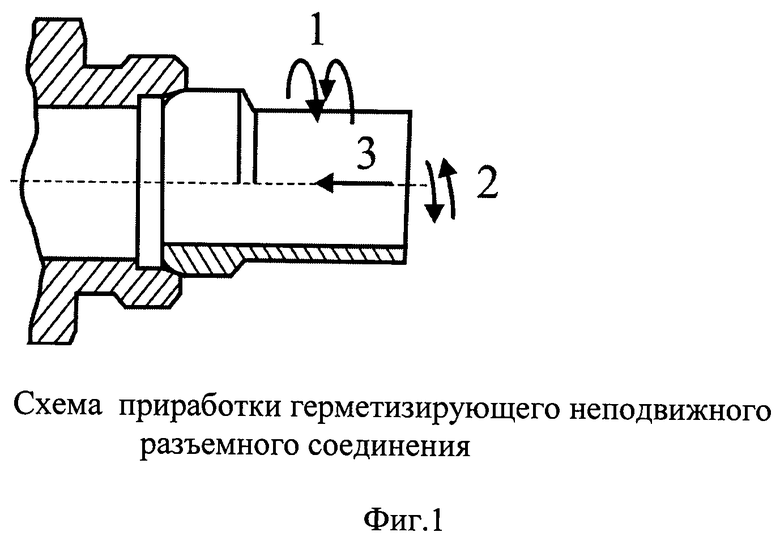

Схема выполнения технологической приработки приведена на фиг.1. Цифрами обозначены: 1 - возвратно-вращательное перемещение; 2 - осциллирующее движение; 3 - вектор приложения осевой нагрузки.

Предлагаемый способ изложен в следующем примере.

Создание промежуточного слоя осуществляется в четыре этапа. На первом этапе на охватывающую поверхность штуцера газотермическим способом наносится слой меди. Рекомендуемые режимы нанесения покрытия составляют: расстояние от сопла технологической установки до обрабатываемой поверхности 100-150 мм; температура струи 1050-1100°C, температура подложки обрабатываемой детали 350-400°C, толщина покрытия 8-10 мкм. При этих режимах достигаются достаточная прочность сцепления покрытия с подложкой и возможность последующего трансформирования его структуры в процессе технологической приработки.

Другим возможным вариантом создания покрытия являлась фрикционная безабразивная обработка охватывающей рабочей поверхности штуцера. При ее выполнении слой покрытия создается методом натирания медьсодержащего сплава, например латуни Л-62. Для интенсификации процесса натирания в зону взаимодействия образца и латунного прутка подается активирующая среда. Ширина формируемой полосы последующего контактного взаимодействия составляет 3-5 мм и определяется диаметром используемого технологического прутка.

На втором этапе на охватываемую поверхность ниппеля наносится методом химического осаждения слой меди толщиной 2-4 мкм. Покрытие создается путем помещения рабочей части ниппеля в специальную ванну, которая заполняется раствором следующего состава (г/л): сернокислая медь - 10; серная кислота - 10. Этот раствор при температуре 15-25°C обеспечивает достижение скорости наращивания около 10 мкм/ч.

На третьем этапе после нанесения указанных выше покрытий на рабочие поверхности деталей неподвижного разъемного соединения, осуществляется их совместная технологическая приработка с приложением осевой нагрузки 20-30 H. Для ускорения достижения аморфизации формируемого при этом промежуточного слоя приработка осуществляется в среде глицерина 90% и уксусной ледяной кислоты 10% при относительном возвратно-вращательном движении на 3-5 оборотов в каждую сторону и осциллирующем угловом перемещении с частотой 10-12 Гц на угол 3-5°.

Для достижения аморфизации материала формируемого промежуточного слоя приработка осуществляется в среде глицерина 90% и уксусной ледяной кислоты 10%. Продолжительность приработки составляет 5-7 мин.

Четвертый этап заключается в нанесении на одну из функциональных поверхностей, предпочтительно охватывающую, регулярного микрорельефа, представляющего собой винтовой выступ, расположенный в зоне соприкосновения герметизирующих поверхностей. Шаг винтового выступа составляет 0,2-0,3 мм, высота 20-30 мкм.

После выполнения совокупности предлагаемых операций создания защитно-герметизирующего слоя достигаются следующие его функциональные параметры.

Покрытия, наносимые на контактирующие поверхности деталей, достаточно прочно закрепляются на них посредством действия адгезионных связей. В результате при приложении смещающей нагрузки срыв покрытия с материала подложки не происходит, а все относительные, как микро, так и макро перемещения реализуются во внутренних промежуточных слоях. При этом благоприятные условия эксплуатации достигаются за счет обеспечения аморфного состояния материала промежуточного слоя.

В связи с тем что промежуточный слой, сформированный в результате реструктуризации материалов газотермического покрытия штуцера и химического покрытия ниппеля в процессе их совместной аморфизирующей приработки, является достаточно мягким и пластичным, представляется возможность его дополнительной обработки методами поверхностного пластического воздействия, которые позволяют формировать благоприятный с позиции обеспечения герметичности соединений, регулярный микрорельеф, имеющий разные высотные и шаговые показатели в продольном и поперечном направлениях.

Нанесение такого микрорельефа позволяет минимизировать возможность образования в контактной зоне соединения сквозных капилляров, способствующих утечке рабочих жидкостей и дегермитизации стыка.

Целесообразность использования предложенных способов герметизации подтверждена результатами лабораторных и натурных исследований, которые показали, что подобным образом можно существенно повысить надежность неподвижных разъемных гидравлических соединений строительных, дорожных и других технологических машин за счет увеличения герметичности и износостойкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ УПЛОТНЯЮЩИХ ЭЛЕМЕНТОВ | 1988 |

|

RU2154210C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ УПЛОТНЯЮЩИХ ЭЛЕМЕНТОВ | 1984 |

|

RU2152549C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ТРУБ | 2012 |

|

RU2498144C1 |

| СПОСОБ РЕМОНТА ШЕЕК СТАЛЬНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 2022 |

|

RU2792038C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ТРУБ | 2014 |

|

RU2543107C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК СТАЛЬНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 2023 |

|

RU2821120C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2009 |

|

RU2418105C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ С ВЫСОКИМИ ХАРАКТЕРИСТИКАМИ | 2001 |

|

RU2267034C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ УПЛОТНЯЮЩИХ ЭЛЕМЕНТОВ | 1985 |

|

RU2153110C2 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ | 2003 |

|

RU2241783C1 |

Изобретение относится к уплотнительной технике. Способ изготовления неподвижных разъемных неподвижных соединений гидравлических систем машин и оборудования различного назначения включает нанесение металлических или фторопластовых покрытий на соединяемые детали и их последующую термическую обработку. На одну из рабочих поверхностей неподвижного разъемного соединения методом натирания или газотермического распыления наносят слой медьсодержащего покрытия, а на другую - гальваническим способом медный слой. После этого детали образованного неподвижного разъемного соединения подвергают совместной технологической приработке, осуществляемой в условиях приложения осевой нагрузки 20-30 H при относительном возвратно-вращательном движении на 3-5 оборотов в каждую сторону и осциллирующем угловом перемещении с частотой 10-12 Гц на угол 3-5°. Изобретением достигается достаточная прочность сцепления покрытия с подложкой и обеспечивается возможность последующего трансформирования структуры материала покрытия для достижения повышенной работоспособности. Изобретение повышает качество и работоспособность создаваемого герметизирующего слоя. 2 з.п. ф-лы, 1 ил.

1. Способ изготовления неподвижных разъемных неподвижных соединений гидравлических систем машин и оборудования различного назначения, включающий нанесение металлических или фторопластовых покрытий на соединяемые детали и их последующую термическую обработку, отличающийся тем, что на одну из рабочих поверхностей неподвижного разъемного соединения методом натирания или газотермического распыления наносят слой медьсодержащего покрытия, а на другую - гальваническим способом медный слой, затем детали образованного неподвижного разъемного соединения подвергают совместной технологической приработке, осуществляемой в условиях приложения осевой нагрузки 20-30 H при относительном возвратно-вращательном движении на 3-5 оборотов в каждую сторону и осциллирующем угловом перемещении с частотой 10-12 Гц на угол 3-5°.

2. Способ по п.1, отличающийся тем, что процесс приработки осуществляют в условиях подачи в контактную зону активной среды, состоящей из глицерина и уксусной ледяной кислоты в соотношении 9:1.

3. Способ по п.1, отличающийся тем, что на формируемую поверхность одной из деталей наносят регулярный микрорельеф, представляющий собой винтовой выступ, расположенный в зоне соприкосновения герметизирующих поверхностей, при этом шаг винтового выступа составляет 0,2-0,3 мм, высота 20-30 мкм.

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ УПЛОТНЯЮЩИХ ЭЛЕМЕНТОВ | 1988 |

|

RU2154210C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ УПЛОТНЯЮЩИХ ЭЛЕМЕНТОВ | 1984 |

|

RU2152549C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА ТРЕНИЯ ТОРЦОВОГО УПЛОТНЕНИЯ | 2002 |

|

RU2221673C1 |

| Способ изготовления уплотняющих элементов | 1979 |

|

SU872875A1 |

| US 3679613 A1, 25.07.1972. | |||

Авторы

Даты

2013-11-20—Публикация

2011-11-25—Подача