(54) УСТРОЙСТВО ДЛЯ КОСВЕННЫХ ИЗМЕРЕНИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для косвенных измерений | 1977 |

|

SU731275A1 |

| Устройство для косвенных измерений толщины | 1979 |

|

SU890064A2 |

| Устройство для измерения сопротивления металлизации в сквозных отверстиях печатных плат | 1983 |

|

SU1120499A1 |

| Контрольный образец | 1984 |

|

SU1359658A1 |

| Устройство для контроля металлизированных отверстий печатных плат | 1978 |

|

SU902334A1 |

| Контактные зонды для контроля слоя металлизации в отверстии печатной платы | 1990 |

|

SU1812643A1 |

| Устройство для измерения диаметра отверстия | 1989 |

|

SU1670338A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА МЕТАЛЛИЗАЦИИ ОТВЕРСТИЙ ПЕЧАТНЫХ ПЛАТ | 1999 |

|

RU2159522C1 |

| КОНТРОЛЬНЫЙ ОБРАЗЕЦ ТОЛЩИНЫ СЛОЯ МЕТАЛЛИЗАЦИИ В ОТВЕРСТИЯХ ПЕЧАТНЫХ ПЛАТ | 1991 |

|

RU2044262C1 |

| Устройство для контроля качестваМЕТАллизАции СКВОзНыХ ОТВЕРСТийпЕчАТНыХ плАТ | 1979 |

|

SU853509A1 |

Изобретение относится к измерительной технике и. может быть исполь зовано для межоперационного контрол сквозных отверстий печатных плат в радиотехнической, приборостроительной и электротехнической промыйленностй, По основному авт, ев. If 731275 известно устройство для измерения толщины металлизации сквозных отвер тий печатных плат, содержащее ,изме рительный узел, выполненный в виде основания, полого прижима, установ ленного с возможностью его перемещения перпендикулярно основанию, четырехзондового измерителя электро пройодности, содержащего два штока, один из которьк установлен внутри полого прижима с возможностью перемещения в нем по нормали к основанию, токовые и потенциальные конусн зонды, установленные попарно на што ках, преобразователь злектропроводн ти, подключенный к токовьм и потен. диальным конусным зондам, преобразователи перемещения полого прижима относительно основания и перемещения штока, вычислительный блок, подключенный к выходам преобразователей, и блок регистрации, вход которого соединен с выходом вычислительного блока TI 1. Недостатком известного устройства является низкая точность при измерении толщины металлизации отверстий малого диаметра, контактная площадка которых не имеет, например, отводных проводников. Цепь изобретения - повышение точности измерения толщины металлизации сквозных отверстий малого диаметра. Указанная цель достигается тем, что устройство снабжено дополнительным преобразователем перемещения, кинематически соединенным со штоком, размещенным вне полого прижима.

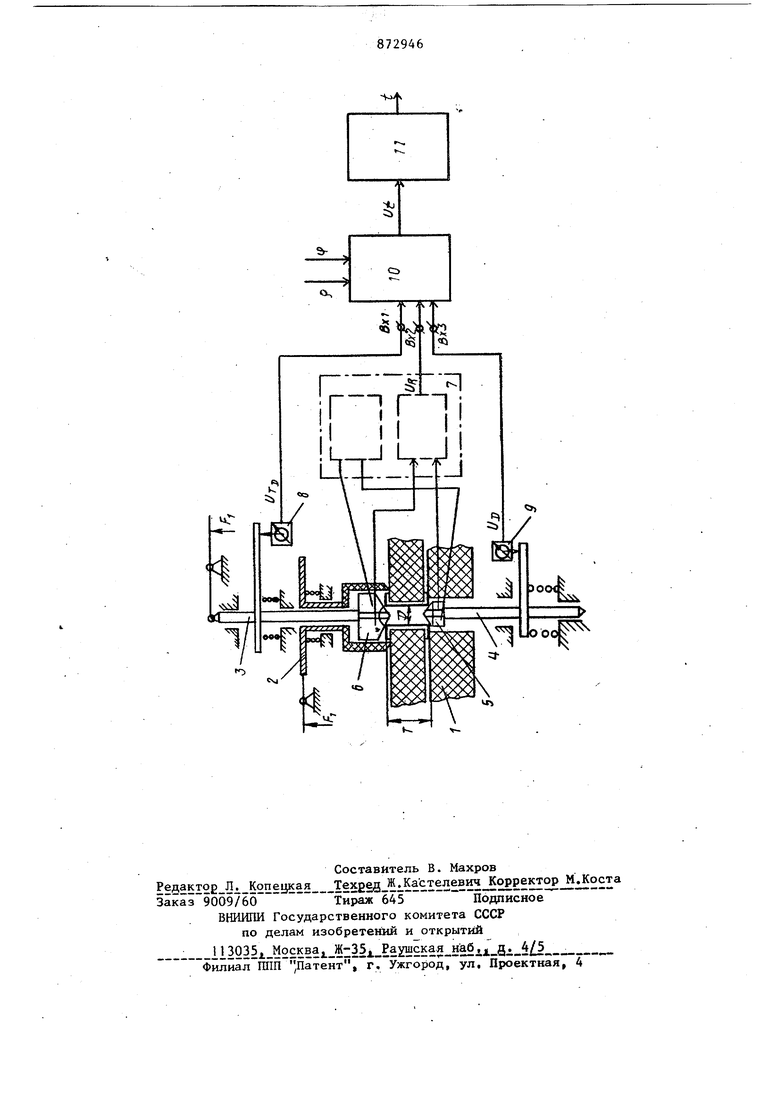

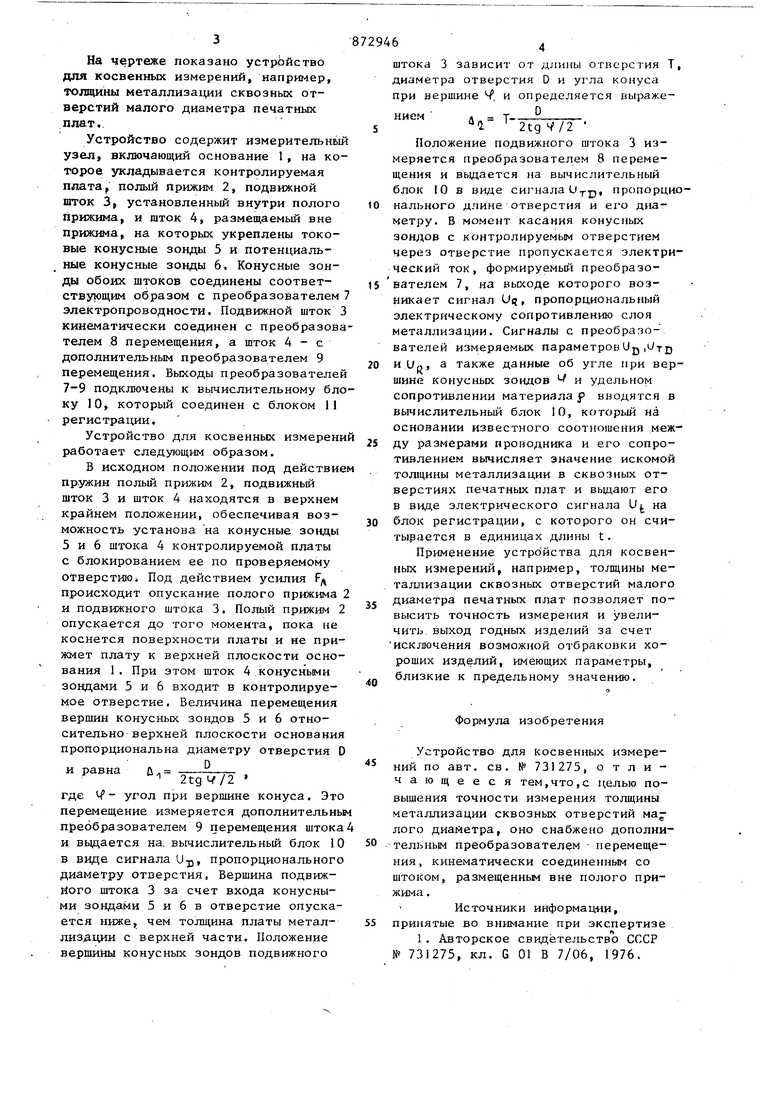

На чертеже показано устрЬйство для косвенных измерений, например, толщины металлизации сквозных отверстий малого диаметра печатных плат.

Устройство содержит измерительньш узел, включающий основание 1, на которое укладывается контролируемая плата полый прижим 2, подвижной шток 3| установленный внутри полого прижима, и шток 4, размещаемый вне прижима, на которых укреплены токовые конусные зонды 5 и потенциальные конусные зонды 6. Конусные зонды обоих штоков соединены соответствующим образом с преобразователем 7 электропроводности. Подвижной шток 3 кинематически соединен с преобразователем 8 перемещения, а шток 4 - с дополнительным преобразователем 9 перемещения. Выходы преобразователей 7-9 подключены к вычислительному блоку 10, который соединен с блоком 11 регистрации.

Устройство для косвенных измерений работает следующим образом.

В исходном положении под действием пружин полый прижим 2, подвижный шток 3 и шток 4 находятся в верхнем крайнем положении, обеспечивая возможность установа на конусные зонды 5 и 6 штока 4 контролируемой платы с блокированием ее по проверяемому отверстию Под действием усилия Рд происходит опускание полого прижима 2 и подвижного штока 3, Полый прижим 2 опускается до того момента, пока не коснется поверхности платы и не прижмет плату к верхней плоскости основания 1. При этом шток 4 конусньми зондами 5 и 6 входит в контролируемое отверстие, Величина перемещения вершин конусных зондов 5 и 6 относительно верхней плоскости основания пропорциональна диаметру отверстия D

D

й,

и равна

2tg L//2

где угол при вершине конуса. Это перемещение измеряется дополнительньм преобразователем 9 перемещения штока 4 и вьщается на вычислительный блок 10 в виде сигнала U-jj, пропорционального диаметру отверстия. Вершина подвижйого штока 3 за счет входа конусными зондами 5 и 6 в отверстие опускается ниже чем толщина платы металлиздции с верхней части. Положение вершиИы конусных зондов подвижного

тока 3 зависит от длины отверстия Т, иаметра отверстия D и угла конуса ри вершине Ч, и определяется выраже0

нием

4rt Т-1

1 2Vg472

Положение подвижного штока 3 изеряется преобразователем 8 перемеения и выдается на вычислительный лок 10 в сигнала и-pj-j, пропорционального длине отверстия и eio диаетру. В момент касания конусных зондов с контролируемьм отверстием ерез отверстие пропускается электрический ток, формируемый преобразователем 7, на вькоде которого возникает сигнал U(j, пропорциональный электрическому сопротивлению слоя еталлизации. Сигналы с преобразователей измеряемых параметров Ujj iL/i-j-j ии«, а также данные об угле при вершине конусных зондов и удельном сопротивлении материалаf вводятся в вычислительный блок 10, который на основании известного соотношения между размерами проводника и его сопротивлением вычисляет значение искомой толщины металлизации в сквозных отверстиях печатных плат и выдают его в виде электрического сигнала U на блок регистрации, с которого он считывается в единицах длины t.

Применение устройства для косвенных измерений, например, толщины металлизации сквозных отверстий малого диаметра печатных плат позволяет повысить точность измерения и увеличить выход годных изделий за счет искхяочения возможной отбраковки хороших изделий, имеющих параметры, близкие к предельному значению.

Формула изобретения

Устройство для косвенных измерений по авт. св. № 731275, отличающееся тем,что,с целью повышения точности измерения толщины металлизации сквозньк отверстий малого диаметра, оно снабжено дополнительным преобразователем -перемещения, кинематически соединенным со штоком, размещенньм вне полого прижима .

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-10-15—Публикация

1978-12-20—Подача