(5) УСТРОЙСТВО для КОСВЕННЫХ ИЗМЕРЕНИИ ТОЛЩИНЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для косвенных измерений | 1978 |

|

SU872946A2 |

| Устройство для косвенных измерений | 1977 |

|

SU731275A1 |

| Устройство для измерения сопротивления металлизации в сквозных отверстиях печатных плат | 1983 |

|

SU1120499A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА МЕТАЛЛИЗАЦИИ ОТВЕРСТИЙ ПЕЧАТНЫХ ПЛАТ | 1999 |

|

RU2159522C1 |

| Устройство для контроля качестваМЕТАллизАции СКВОзНыХ ОТВЕРСТийпЕчАТНыХ плАТ | 1979 |

|

SU853509A1 |

| Контактные зонды для контроля слоя металлизации в отверстии печатной платы | 1990 |

|

SU1812643A1 |

| Устройство для контроля металлизированных отверстий печатных плат | 1978 |

|

SU902334A1 |

| Контрольный образец | 1984 |

|

SU1359658A1 |

| Вихретоковый способ контроля толщины материала металлизации отверстий | 1989 |

|

SU1693363A1 |

| Контактное устройство для контроля металлизированных отверстий печатных плат | 1988 |

|

SU1725412A1 |

1

Изобретение относится к средствам неразрушающего контроля и может быть использовачо для межоперационного контроля сквозных отверстий печатных плат до образования рисунка металлизации в радиотехнической и приборостроительной промь1шленности.

По основному авт. св.,№ 731275 известно устройство для косвенных измерений толщины, например толщины металлизации отверстий печатных плат, содержащее измерительный узел с преобразователями измеряемых параметров, вычислительный блок, подключенный к выходам преобразователей, блок регистрации, измерительный узел, выполненный в виде основания, полого прижима, установленного с возможностью перемещения перпендикулярно основанию, четырехзондового измерителя электропроводности, выполненного в виде двух штоков, один из которых установлен внутри полого прижима с возможностью перемещения относительно него вдоль

1х общей оси, токовые и потенциаль- , ные конусные зонды, установленные попарно на штоках, преобразователь электропроводности , подключенный к токовым и потенциальным конусным зондам, преобразователь перемещения полого прижима относительно основания и преобразователь перемещения подвижного штока относительно основания l.

Недостатком данного устройства яв10ляется низкая точность измерения толщины металлизации на платах, изготавливаемых позитивным комбинированным методом или методом с предварительным сверлением и металлизацией

15 отверстий, которые находят все более широкое применение. При производстве печатных плат указанными методами металлизация отверстий осуществляется до образования рисунка травлением,

20 поэтому все металлизированные отверстия образуют параллельные электрические цепи, peзyльтat измерения поэтому существенно занижен.

сти изг1еренмя путем обеспечения контроля до получения печатных дорожек.

Поставленная цель достигается тем, что устройство снабжено дополнительным источником тока, управляющий вход которого соединен с выходом преобразователя электропроводности, а выход дополнительного источника соединен с полым прижимом, выполненным из электропроводящего материала.

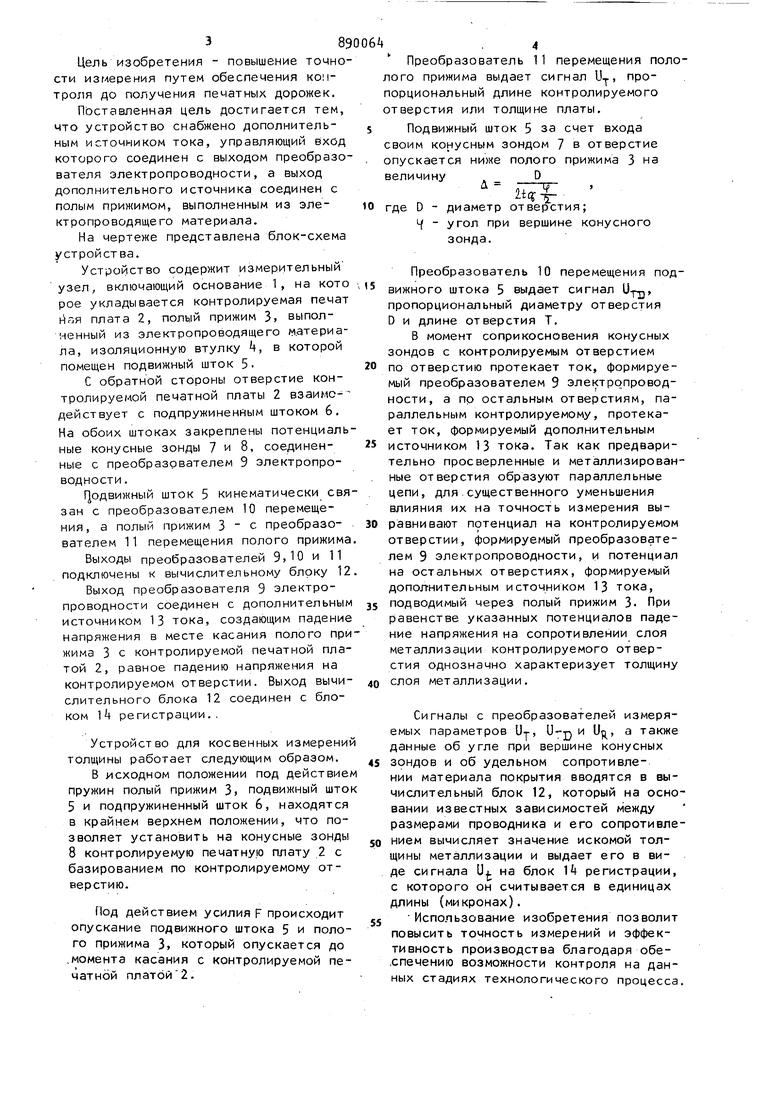

На чертеже представлена блок-схема устройства.

Устройство содержит измерительный узел, включающий основание 1, на кото рое укладывается контролируемая печат йг-)я плата 2, полый прижим 3 выполненный из электропроводящего м.атериала, изоляционную втулку t, в которой помещен подвижный шток 5С обратной стороны отверстие контролируемой печатной платы 2 взаимсдействует с подпружиненным штоком 6. На обоих штоках закреплены потенциальные конусные зонды 7 и 8, соединенные с преобразователем 9 электропроводности .

Г одвижный шток 5 кинематически связан с преобразователем 10 перемещения, а полый прижим 3 с преобразователем 11 перемещения полого прижима

Выходы преобразователей 9,10 и 11 подключены к вычислительному блоку 12

Выход преобразователя 9 электропроводности соединен с дополнительным источником 13 тока, создающим падение напряжения в месте касания полого прижима 3 с контролируемой печатной платой 2, равное падению напряжения на контролируемом отверстии. Выход вычислительного блока 12 соединен с блоком 1 регистрации..

Устройство для косвенных измерений толщины работает следующим образом,

В исходном положении под действием пружин полый прижим 3) подвижный шток 5 и подпружиненный шток 6, находятся в крайнем верхнем положении, что позволяет установить на конусные зонды 8 контролируемую печатную плату 2 с базированием по контролируемому отверстию.

Под действием усилия F происходит опускание подвижного штока 5 и полого прижима 3 который опускается до .момента касания с контролируемой печатной платой2,

лого прижима выдает сигнал U,., пропорциональный длине контролируемого отверстия или толщине платы.

Подвижный шток 5 за счет входа своим конусным зондом 7 в отверстие опускается ниже полого прижима 3 на величину D

i Tгде D - диаметр отверстия;

4 - угол при

вершине конусного зонда.

Преобразователь 10 перемещения подвижного штока 5 выдает сигнал U-j-,,, пропорциональный диаметру отверстия D и длине отверстия Т,

В момент соприкосновения конусных зондов с контролируемым отверстием по отверстию протекает ток, формируемый преобразователем 9 электропроводности, а по остальным отверстиям, параллельным контролируемому, протекает ток, формируемый дополнительным источником 13 тока. Так как предварительно просверленные и металлизированные отверстия образуют параллельные цепи, для.существенного уменьшения влияния их на точность измерения выравнивают потенциал на контролируемом отверстии, формируемый преобразователем 9 электропроводности, и потенциал на остальных отверстиях, формируемый дополнительным источником 13 тока, подводимый через полый прижим 3. При равенстве указанных потенциалов падение напряжения на сопротивлении слоя металлизации контролируемого отверстия однозначно характеризует толщину 0 слоя металлизации.

Сигналы с преобразователей измеряемых параметров U-r, U-TJ и U, а также данные об угле при вершине конусных 5 зондов и об удельном сопротивлении материала покрытия вводятся в вычислительный блок 12, который на основании известных зависимостей между размерами проводника и его сопротивлением вычисляет значение искомой толщины металлизации и выдает его в виде сигнала Uf на блок 1 регистрации, с которого он считывается в единицах длины (микронах).

Использование изобретения позволит повысить точность измерений и эффективность производства благодаря обе.спечению возможности контроля на данных стадиях технологического процесса.

Авторы

Даты

1981-12-15—Публикация

1979-09-06—Подача