Изобретение относится к измерительной технике и может быть исполь зовано для межоперационного контроля сквозных отверстий печатных плат после образования рисунка и металли зации в радиотехнической, приборостроительной промышленности и промышленности средств связи. Известно устройство для измерения толщины металлизации сквозных отверстий печатных плат, состоящее из узла контактирования, выполненного в виде четырехзондового измерительного щупа, и электронного блока, включающего в себя формирова тель испытательного тока, усилитель и индикатор. Устройство работа ет по принципу измерения микросопротивления четырехзондовыьл методом, С помощью специальных калибровочных диаграмм, построенных на основании известного соотношения между номинальными размерами отверстия толщиной металлизации и сопротивлением слоя металлизации, определяется толщина металлизации 1. Недостаток этого устройства большая методическая погрешность, вызванная допуском на геометрические размеры отверстия, и низкая про изводитсльность вследствие того, что отсчет производится оператором по калибровочной диаграмме. Наиболее близким к предлагаемому по технической сущности является устройство для косвенных измерений, содержащее измерительный узел с преобразователями измеряемых параметров, вычислительный блок, подключенный к выходам преобразователей, и блок регистрации, вход которого соединен с выходом вычислительного блока. Измерительный узел выполнен в виде набора универ.сальных измерительных преобразователей, соединенных с вычислительным блоком и обеспечивающих последовательное определение и ввод в вычислительный блок информации о диаметре отверстия, длине отверстия и величине омического сопротивления слоя металлизации 2 , Недостаток известного устройства состоит в низкой производительности при определении толщины металлизации в сквозных отверстиях печатных плат из-за последовательного во времени измерения всех необходимых для вычисления толщины металлизации параметров.

Цель изобретения - noBtjujSHHe производительности при косвенных измерениях толщины металлизации Г Поставленная цель достигается тем, что измерительный узел выполнен в виде основания, полого прижима, установленного с возможностью перемещения перпендикулярно основанию, четырехзондоБОГо измерителя электропроводности, содержащего два щтока, один из которых установлен внутри полого прижима с возможностью перемещения относительно него перпендикулярно основанию,токовые и потенциальные конусные зонды, установленные попарно на штокак, и преобразователь электропроводности, подключенный к токовым и потенциальным конусным зондам, преобразователя перемещения полого прижима относительно основания и преобразователя перемещения штока относительно основания,

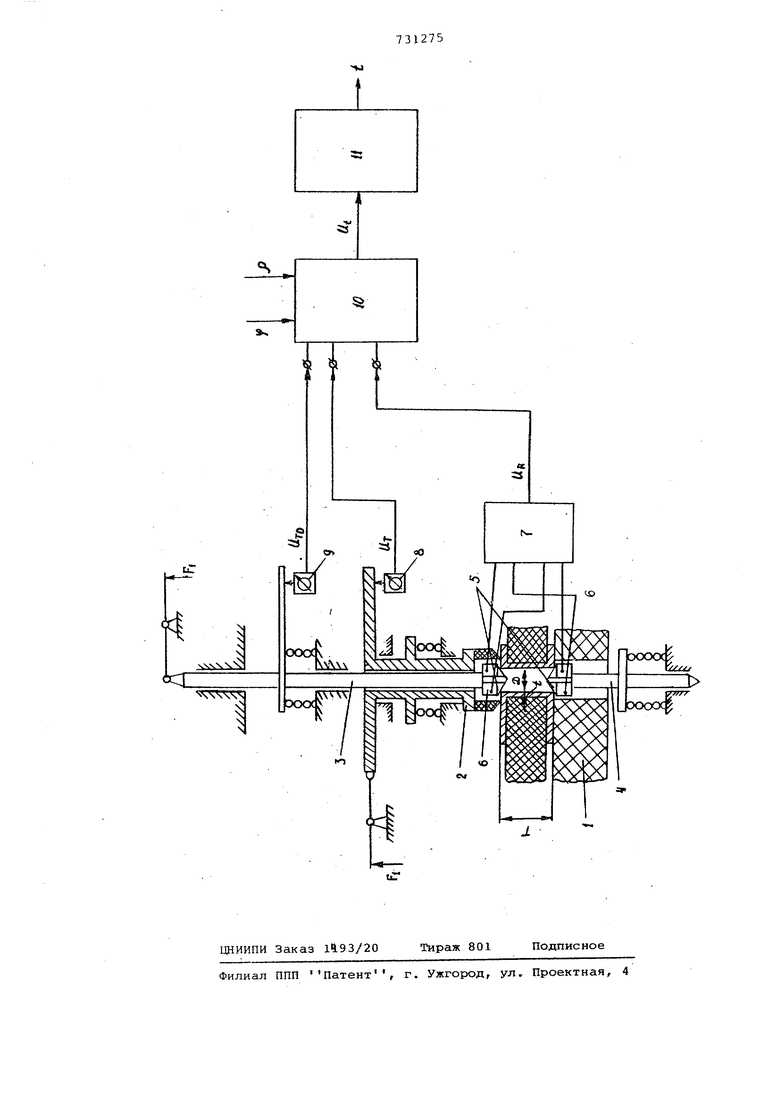

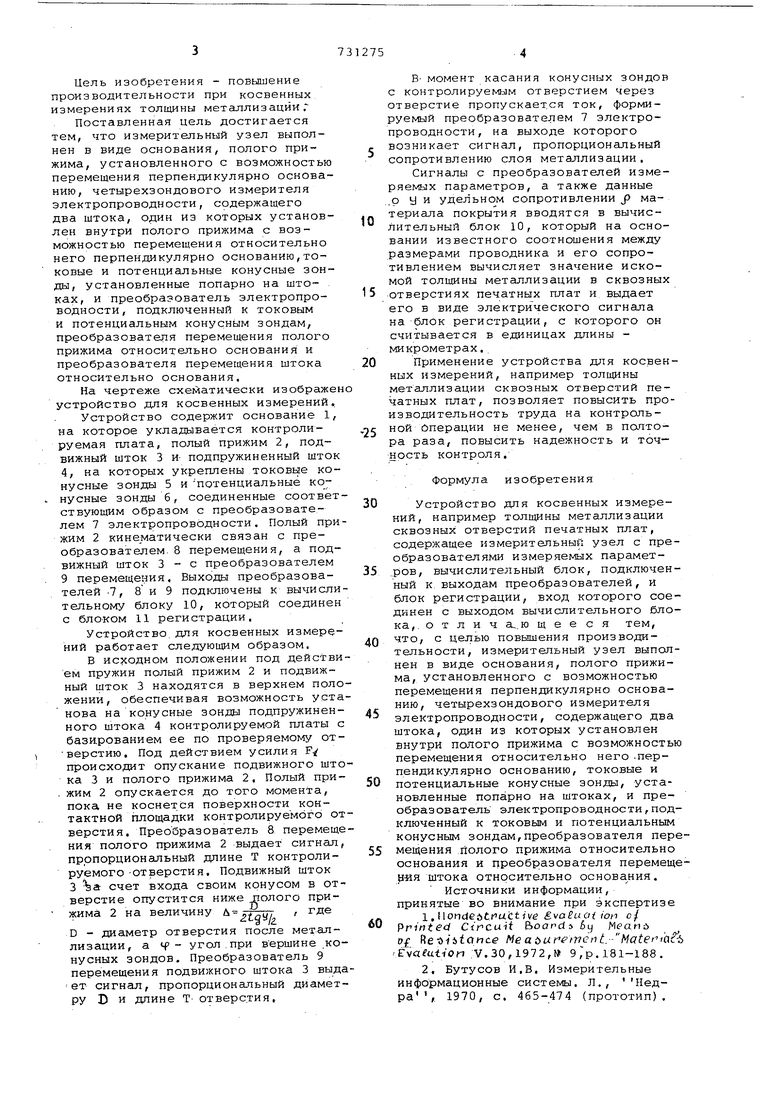

На чертеже схематически изображен устройство для косвенных измерений. Устройство содержит основание 1, на которое укладывается контролируемая плата, полый прижим 2, подвижный шток 3 и- подпружиненный шток 4, на которых укреплены токовые конусные зонды 5 и потенциальные конусные зонды б, соединенные соответствующим образом с преобразователем 7 электропроводности. Полый прижим 2 кине матически связан с преобразователем. 8 перемещения, а подвижный шток 3-е преобразователем 9 перемещения. Выходы преобразователей -7, 8 и 9 подключены к вычислительному блоку 10, который соединен с блоком 11 регистрации.

Устройство.для косвенных измерений работает следующим образом.

В исходном положении под действием пружин полый прижим 2 и подвижный шток 3 находятся в верхнем положении, обеспечивая возможность установа на конусные зонды подпружиненного штока 4 контролируемой платы с базированием ее по проверяемому отверстию. Под действием усилия F. происходит опускание подвижного штока 3 и полого прижима 2, Полый при. жим 2 опускается до того момента, пока, не коснется поверхности контактной площадки контролируемого отверстия. Преобразователь 8 перемещения полого прижима 2 выдает сигнал, пропорциональный длине Т контролируемого -отверстия. Подвижный шток 3 %а счет входа своим конусом в отверстие опустится ниже полого прижима 2 на величину д

где

D - диаметр отверстия после металлизации, а f - угол, при вершине .конусных зондов. Преобразователь 9 перемещения подвижного штока 3 выдает сигнал, пропорциональный диаметру D и длине Т- отверс.тия.

В- момент касания конусных зондов с контролируемым отверстием через отверстие пропускается ток, формируемый преобразователем 7 электропроводности, на выходе которого возникает сигнал, пропорциональный сопротивлению слоя металлизации.

Сигналы с преобразователей измеряемых параметров, а также данные .,Р у и удельном сопротивлении J материала покрытия вводятся в вычислительный блок 10, который на основании известного соотношения между размерами проводника и его сопротивлением вычисляет значение искомой толщины металлизации в сквозных отверстиях печатных штат и выдает его в виде электрического сигнала на блок регистрации, с которого он считывается в единицах длины микрометрах.

Применение устройства для косвенных измерений, например толщины металлизации сквозных отверстий печатных плат, позволяет повысить производительность труда на контрольной Операции не менее, чем в полтора раза, повысить надежность и точность контроля.

Формула изобретения

Устройство для косвенных измерений, например толщины металлизации сквозных отверстий печатных плат, содержащее измерительный узел с преобразователями измеряемых парамет.ров, вычислительный блок, подключенный к. выходам преобразователей, и блок регистрации, вход которого соединен с выходом вычислительного блоотлича. ющееся

тем.

ка,

что, с целью повышения производительности, измерительный узел выполнен в виде основания, полого прижима, установленного с возможностью перемещения перпендикулярно основанию, четырехзондового измерителя электропроводности, содержащего два штока, один из которых установлен внутри полого прижима с возможностью перемещения относительно него -перпендикулярно основанию, токовые и потенциальные конусные зонды, установленные попарно на штоках, и преобразователь электропроводности,подключенный к токовым и потенциальным конусным зондам,преобразователя перемещения полого прижима относительно основания и преобразователя перемещения штока относительно основа ния.

Источники информации, принятые во внимание при экспертизе

1.tlondCdtraCt ve S.vaeuoi ion о/ Printed Circuit boonds 6y Mean л

p Ke-uibioi ce Meat ufcment.- Matet iC(-i, CvafutiOn .V, 30,1972,№ 9 ,p. 181-188 .

2,Бутусов И.В, Измерительные информационные системы. Л., Недра,. 1970, с, 465-474 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для косвенных измерений толщины | 1979 |

|

SU890064A2 |

| Устройство для косвенных измерений | 1978 |

|

SU872946A2 |

| Устройство для измерения сопротивления металлизации в сквозных отверстиях печатных плат | 1983 |

|

SU1120499A1 |

| Контрольный образец | 1984 |

|

SU1359658A1 |

| Способ неразрушающего контроля соединений электрических цепей печатных плат | 1989 |

|

SU1723679A1 |

| Контактное устройство для контроля металлизированных отверстий печатных плат | 1988 |

|

SU1725412A1 |

| Устройство для контроля качестваМЕТАллизАции СКВОзНыХ ОТВЕРСТийпЕчАТНыХ плАТ | 1979 |

|

SU853509A1 |

| Устройство для контроля металлизированных отверстий печатных плат | 1978 |

|

SU902334A1 |

| Контактные зонды для контроля слоя металлизации в отверстии печатной платы | 1990 |

|

SU1812643A1 |

| Вихретоковый способ контроля толщины материала металлизации отверстий | 1989 |

|

SU1693363A1 |

Авторы

Даты

1980-04-30—Публикация

1977-02-14—Подача