to

О5

4;

Изобретение относится к металлургии, а именно к непрерывной разливке металлов.

Цель изобретения - увеличение выхода годного и производительности разливки.

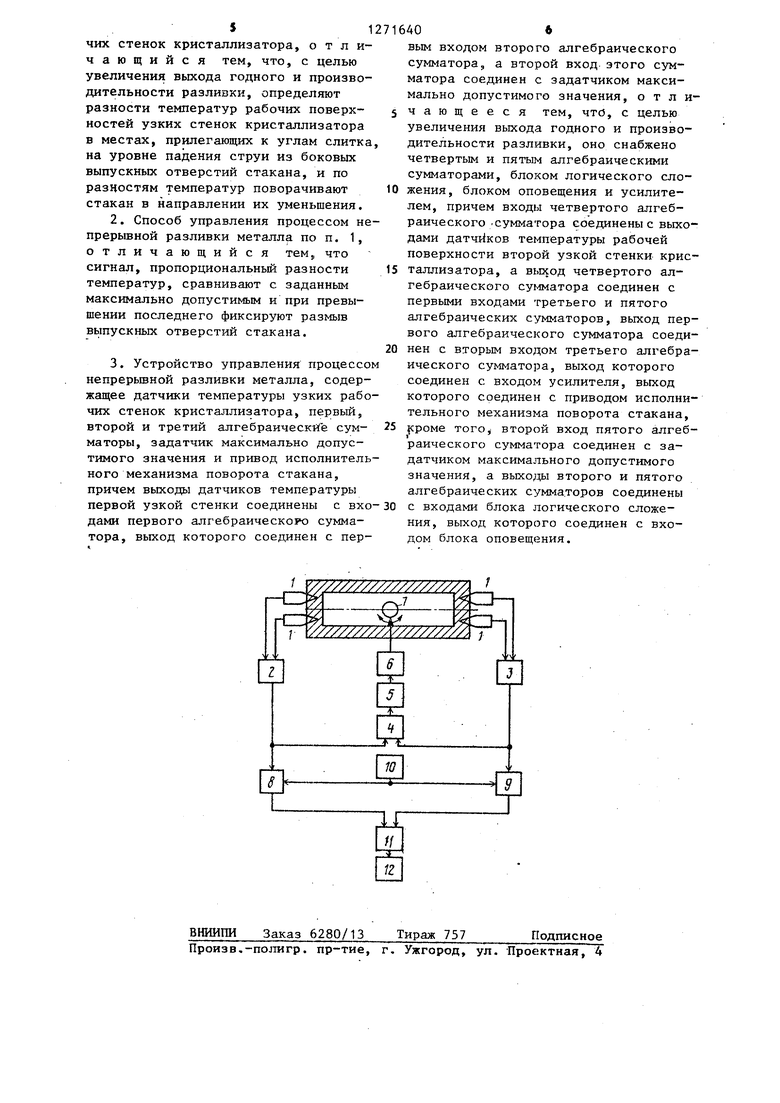

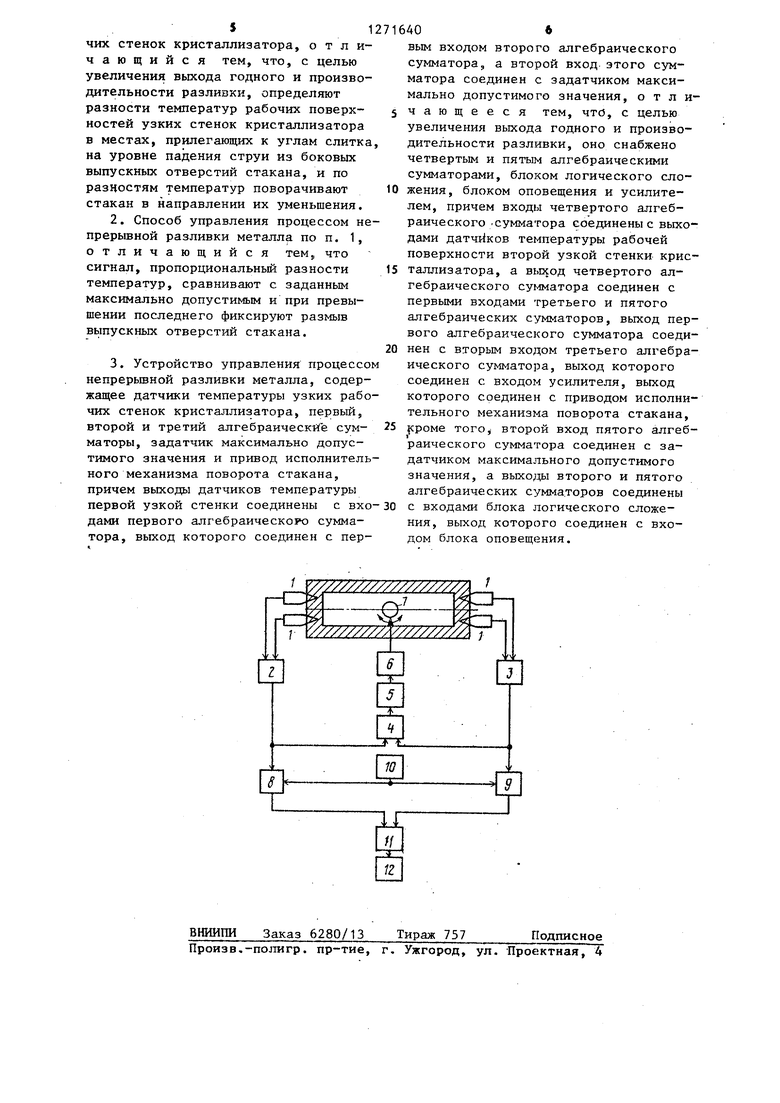

На чертежа приведена схема устройства для осуществления способа.

Устройство содержит датчики t температуры узких рабочих стенок кристаллизатора, первый алгебраический сумматор 2, второй алгебраический сумматор 3, третий алгебраический сумматор 4, усилитель 5, привод 6 исполнительного механизма, управляющего положением разливочного стакана 7. Четвертый алгебраический сумматор 8, пятый алгебраический сумматор 9, задатчик 10 максимально допустимого значения, блок 11 логического сложения, блок 12 сигнализахщи,

В качестве датчиков температуры узких рабочих стенок кристаллизатора могут применяться зачеканенные в ; стенку хромель-копелевые термопары,

в качестве задатчика максимально допустимого значения, алгебраических сумматоров, блока логического сложения и усилителя - серийные приборы такого же функционального назначения из приборного комплекса А.КЭСР, В качестве блока оповещения - световое табло или зуммер. Управление поло:жением разливочного стакана, в частности управление положением его выпускных отверстий относительно оси кристаллизатора, позволяет регулировать потоки жидкого металла, поступающего в кристаллизатор, что обеспечивает более благоприятные условия затвердевания металла и облегчает равномерное образование оболочки слитка.,

Кроме того, стакан следует устанавливать так, чтобы его смещение относительно оси кристаллизатора не превьпиало нескольких миллиметров, так как плЪхое центрирование стакана или его перекос приводят к несимметричному охлаждению и искажению формы слитка.

Установка положения выпускных боковых отверстий разливочного стакана относительно оси кристаллизатора после замены стакана и в процессе разливки производится визуально. Однако в процессе разливки выпускные отверстия подвергаются размыву в результате воздействия расплавленного

металла, что приводит к тому, что даже при нормальной первоначальной выстабке стакана относительно оси кристаллизатора струи металла отклоняются от оси кристаллизатора. Это ухудшает условия формирования оболочки слитка одд1наковой толщины по периметру и, в конечном счете, требует замены стакана, так как вследствие неравномерной толщины оболочки возникают большие термические напряжения при охлаждении слитка, что ведет к повышенному трещинообразованию на поверхности слитка, кроме того, может произойти разрьш оболочки после выхода из кристал.пизатора, что снижает выход годного и производительность разливки,

В этих условиях необходимо проводить корректировку положения стакана, что можно осуществить путем контроля разности температур рабочих поверхностей узких стенок кристаллизатора в местах, прилегающих к углам слнтка, на уровне падения струи из боковых выпускных отверстий стакана. При отсутствии размыва и при выставке отверстий по оси кристсшлизатора разности температур в указанных местах на обоих узких стенках отсутствуют. При отклонении струи вследствие отклонения положения стакана появляются разности температур в рабочих стенках, поэтому управляющее воздействие должно быть направлено в сторону ликвидации разностей температур на обоих, стенках путем изменения положения стакана. Вследствие неравномерного размьша обоих отверстий невозможно ликвидировать разиости температур на той или иной стенке, так как уменьшение ее на одной стенке приводит к увеличению на другой. В этом случае необходимо путем изменения положения стакана Добиться равенства разностей температур на обоих стенках и, если при таком управлении значения разностей температур превысят некоторое максимально допустимое значение, следует заменить стакан.

Устройство работает следующим образом.

Сигналы, снимаемые с датчиков 1 температуры, размещенных на первой и второй узких стенках кристаллизатора в местах, прилегающих к углам слитка, на уровне падения струи из боковых выпускных отверстий стакана. поступают соответственно на входы а гебраических сумматоров 2 и 3, на выходе которых формируются сигналы, пропорциональные разностям темпера.тур первой и второй узких стенок кристаллизатора, поступающие на вхо алгебраическогр сумматора 4, на выходе которого формируется управляющий сигнал на поворот стакана 7 в направлении уменьшения разностей те ператур, поступающий на вход усилит ля 5 и далее на привод 6 исполнител ного механизма. Кроме того, эти сиг налы, пропорциональные разностям температур с выхода алгебраических сумматоров 2 и 3, поступают на первы входы алгебраических сумматоров 8 и 9, на вторые входы которых поступают сигнал от задатчика 10 максимально допустимого значения. В случае правы шения максимально допустимого значения сигналы рассогласования с выходо этих алгебраических сумматоров посту пают на вход блока 11 логического сложения и далее на вход блока 12 оповещения, который дает световой или звуковой сигнал на смену стакана при наличии на входе блока 11 хотя бы одного сигнала рассогласования. Пример. На машине непрерывно го литья заготовок разливают сталь марки 3 СП в медный кристаллизатор длиной 1200 мм в слитки сечением 0,25 X 1,29 м. Разливку производят через глуходонный разливочный стакан с боковыми выпускными отверстиями, расположенными вдоль большой оси кристаллизатора, причем стакан устадовлен по центру поперечного сечения кристаллизатора. Датчики 1 температу ры, представляющие собой термопары медь - константы, причем медным элек родом является рабочая стенка, установлены на глубине 5 -мм от поверхностей, обращенных, к вытягиваемому слитку, на узких стенках, прилегающих к углам слитка, на уровне 0,45м от верхней кромки кристаллизатора и показывают температуру 180°С. В этом случае на выходе алгебраических сумматоров 2 и 3 отсутствуют сигналы, пропорциональные разностям температур в местах установки термопар на каждой стенке, и коррекции положения стакана не производится. На задатчике 10 максимально допустимого значения установлено значение, пропорциональное разности температур в 404 20. В какой-то момент времени вследствие размьгоа выпускных отверстий, например, на правой стенке в местах установки термопар появляется разность температур в 10. Сигнал, пропорциональный разности температур в 10, с выхода алгебраического сумматора 3 проходит на вход алгебраического сумматора 4 и далее через усилитель 5 на привод 6 исполнительного механизма, начинающего поворачивать стакан 7 в направлении уменьшения этой разности. Поворот стакана приводит к возникновению разности в показаниях термопар, установленных на второй узкой стенке, что ведет к появлению сигнала на выходе алгебраического сумматора 2. Поворот осуществляется до тех пор, пока на обоих стенках не установится равная минимальная разность показаний термопар. Таким образом, в процессе разливки осуществляется корректировка положения стакаца в направлении уменьшения разности температур каждой стенки и поддержания ее равной значению на противоположной стенке. Как только значения разностей температур превьшают 20С, на выходе алгебраических сумматоров 8 и 9 появляется сигнал рассогласования, который через схему блока 11 логического сложения поступает на вход блока 12 оповещения. Блок оповещения выдает световой или звуковой сигнал на замену стакана. Технические преимущества изобретения заключаются в возможности контроля положения выпускных отверстий стакана в процессе разливки для создания условий формирования оболочки одинаковой толщины по периметру слитка, а также их размыва с целью своевременной замены стакана путем контроля разностей температур рабо)чих поверхностей. Формула изобретения 1. Способ управления процессом непрерывной разливки металла, включающий подвод металла в кристаллизатор через глуходонный разливочный стакан с боковыми выпускными отверстиями, установленньй с возможностью ращения вокруг вертикальной оси поседством механизма вращения, и изме- ение температуры поверхности рабочих стенок кристаллизатора, отличающийся тем, что, с целью увеличения выхода годного и производительности разливки, определяют разности температур рабочих поверхностей узких стенок кристаллизатора в местах, прилегающих к углам слитка на уровне падения струи из боковых выпускных отверстий стакана, и по разностям температур поворачивают стакан в направлении их уменьшения. 2.Способ управления процессом не прерьшной разливки металла по п, 1, отличающийся тем„ что сигнал, пропорциональный разности температур, сравнивают с заданным максимально допустимым и при превышении последнего фиксируют размыв выпускных отверстий стакана. 3.Устройство управления процессо непрерьгоной разливки металла, содержащее датчики температуры узких рабо чих стенок кристаллизатора, первый. второй и третий алгебраические сумматоры, задатчик максимально допустимого значения и привод исполнител ного механизма поворота стакана, причем выходы датчиков температуры первой узкой стенки соединены с вх дами первого алгебраическоро сумматора, выход которого соединен с пер вым входом второго алгебраического сумматора, а второй вход этого сумматора соединен с задатчиком максимально допустимого значения, о т л ичающееся тем, что, с целью увеличения выхода годного и производительности разливки, оно снабжено четвертым и пятым алгебраическими сумматорами, блоком логического сложения, блоком оповещения и усилителем, причем входы четвертого алгебраического .сумматора соединены с выходами датчиков температуры рабочей поверхности второй узкой стенки кристаллизатора, а выход четвертого алгебраического сумматора соединен с первыми входами третьего и пятого алгебраических сумматоров, выход первого алгебраического сумматора соединен с вторым входом третьего алгебраического сумматора, выход которого соединен с входом усилителя, выход которого соединен с приводом исполнительного механизма поворота стакана. |сроме того второй вход пятого алгебраического сумматора соединен с задатчиком максимального допустимого значения, а выхода второго и пятого алгебраических сумматоров соединены с входами блока логического сложения, выход которого соединен с входом блока оповещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1986 |

|

SU1353568A2 |

| Способ управления процессом непрерывной разливки металлов и устройство для его осуществления | 1990 |

|

SU1697977A2 |

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1988 |

|

SU1502178A1 |

| Способ автоматического управления процессом непрерывной разливки металла и устройство для его осуществления | 1984 |

|

SU1284654A1 |

| Устройство автоматического управления процессом непрерывной разливки металла | 1980 |

|

SU874259A1 |

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1985 |

|

SU1320011A1 |

| Способ автоматического управления режимом работы кристаллизатора машины непрерывного литья заготовок и устройство для его осуществления | 1984 |

|

SU1284653A1 |

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1990 |

|

SU1724426A1 |

| Способ управления процессом непрерывной разливки стали и устройство для его осуществления | 1985 |

|

SU1328063A1 |

| Устройство автоматического управления машиной непрерывного литья металла | 1980 |

|

SU917899A1 |

Изобретение относится к непрерывной разливке металлов. Цель изобретения - увеличение выхода годного и производительности разливки. Существо изобретения заключается в том,что измеряют температуры рабочих поверхностей узких стенок кристаллизатора в местах, прилегающих к углам слитка, на уровне падения струи металла из боковых выпускных отверстий разливочного стакана, и по разности указанных температур поворачивают ста- кан в направлении их уменьшения. При превьшении разностями температур максимально допустимого значения фиксируют размыв выпускных отверстий стакана. 2 с. и 1 з.п. ф-лы, 1 ил. (П

| УСТРОЙСТВО ДЛЯ ПОДВОДА МЕТАЛЛА j | 0 |

|

SU383522A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство автоматического управления процессом непрерывной разливки металла | 1980 |

|

SU874259A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-11-23—Публикация

1985-06-17—Подача