(54) СТАНОК ДЛЯ ЗАЧИСТКИ БОКОВЫХ КРОМОК ПОЛОС

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для зачистки боковых кромок полос | 1978 |

|

SU764873A1 |

| Устройство для обработки цилиндрических внутренних поверхностей | 1987 |

|

SU1463405A1 |

| Станок для обработки концов труб | 1988 |

|

SU1576242A1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ НАСТОЛЬНЫЙ КОМБИНИРОВАННЫЙ СТАНОК | 1992 |

|

RU2015877C1 |

| Станок для обработки концов труб | 1982 |

|

SU1065088A1 |

| КОПИРОВАЛЬНО-ФРЕЗЕРНЬ^Й СТАНОК | 1968 |

|

SU217893A1 |

| Станок для обработки разделки шва под сварку | 1979 |

|

SU1038105A1 |

| Полуавтоматический станок для продораживания коллекторов электрических машин | 1977 |

|

SU691969A1 |

| Самодвижущееся устройство | 1979 |

|

SU780985A1 |

| СЕСОШЗИАЯ [пи '^^T^HTfio- , (Т?ХНИ«1ЕСКА5; '^1вйБЛЙОТЕКА•П. В. Вагос | 1970 |

|

SU268858A1 |

1

Изобретение относится к станкостроению и может быть использовано для обработки боковых кромок полос.

По основному авт. св. № 764873 известен станок для обработки боковых кромок полос, содержащий две фрезерные бабки, установленные, с возможностью перемещения в горизонтальном направлении от приводов 1.

Недостатком известного станка является плохое качество обработки ввиду возникновения колебаний (вибраций) в зоне резания.

Цель изобретения - повышение качества обработки путем гашения колебаний в зоне резания.

Указанная цель достигается тем, что станок снабжен толкателем и, по крайней мере, двумя прижимными устройствами, каждое из которых выполнено в виде шарнирно соединенных между собой звеньев, одно из которых связано двумя тягами с корпусом соответствующей фрезерной бабки и несет жестко закрепленную на нем прижимную планку, одна из тяг выполнена в виде жесткого треуголь,ного рычага, свободная вершина которого соединена с одним концом толкателя, шарнирно связанного своим вторым концом с корпусом фрезерной бабки и установленного с возможностью поворота вокруг оси упомянутого шарнира, причем толкатель подпружинен, а оси шарниров в местах соединения тяг с корпусом фрезерной бабки и звеном, несущим прижимную планку, расположены таким образом, что при проекции их на вертикальную плос10кость они являются вершинами параллелограмма.

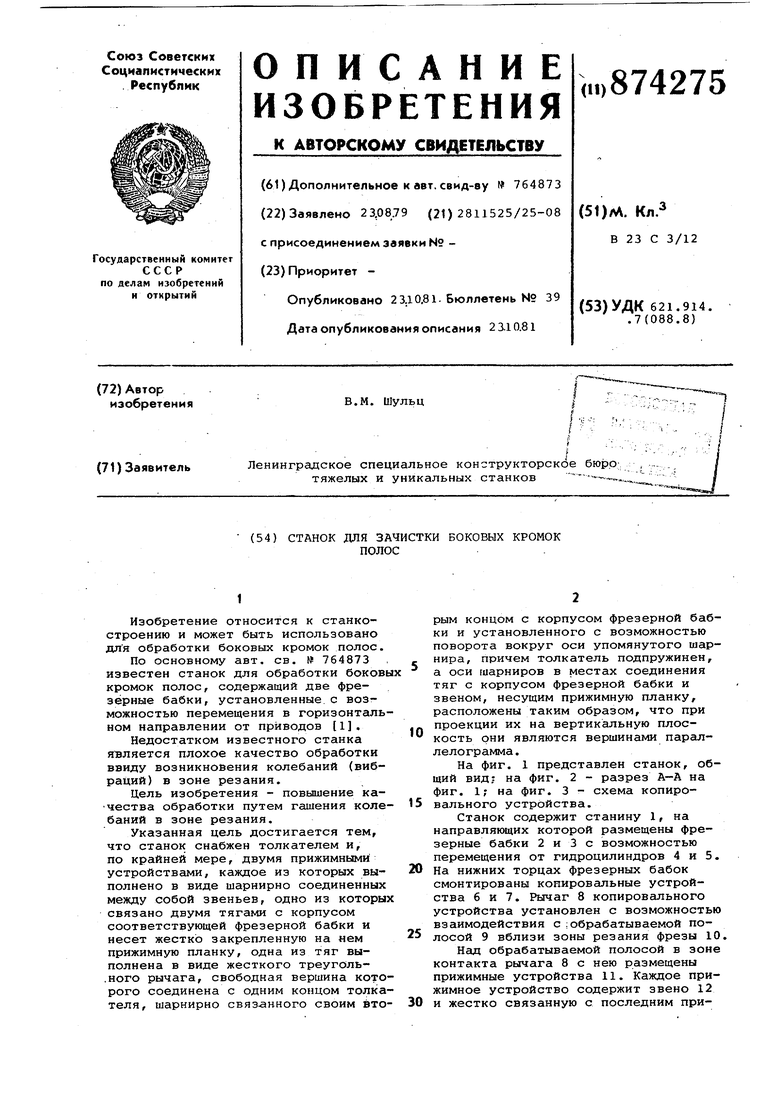

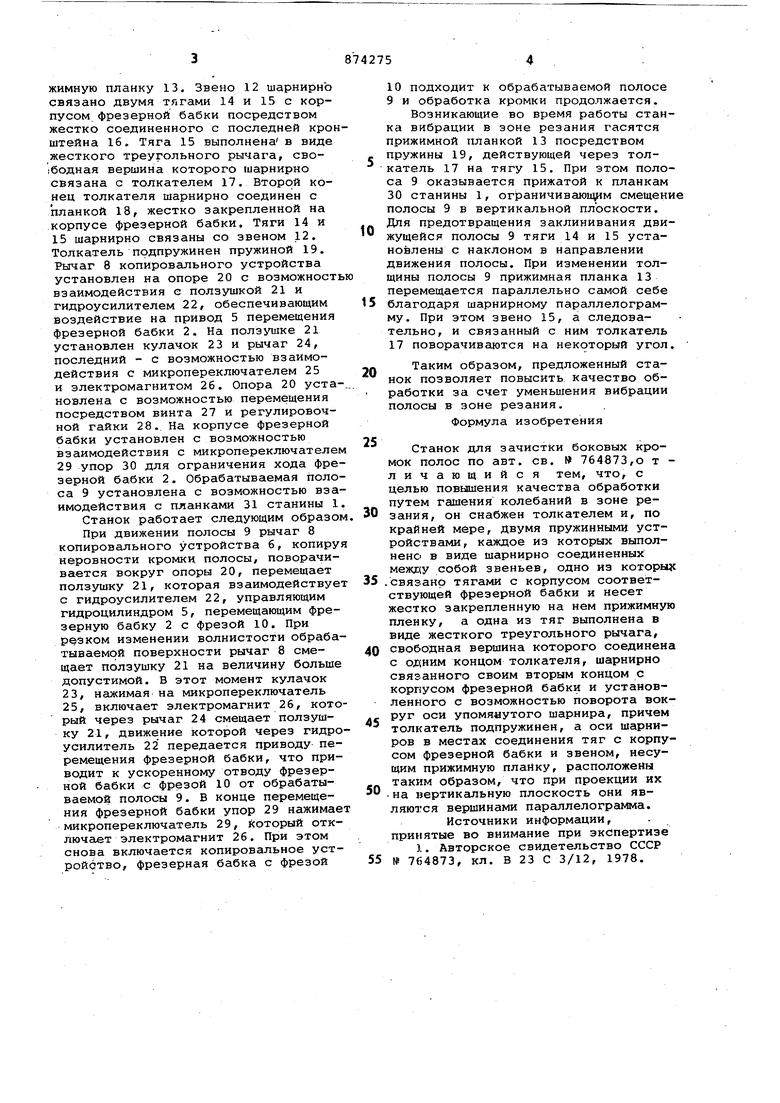

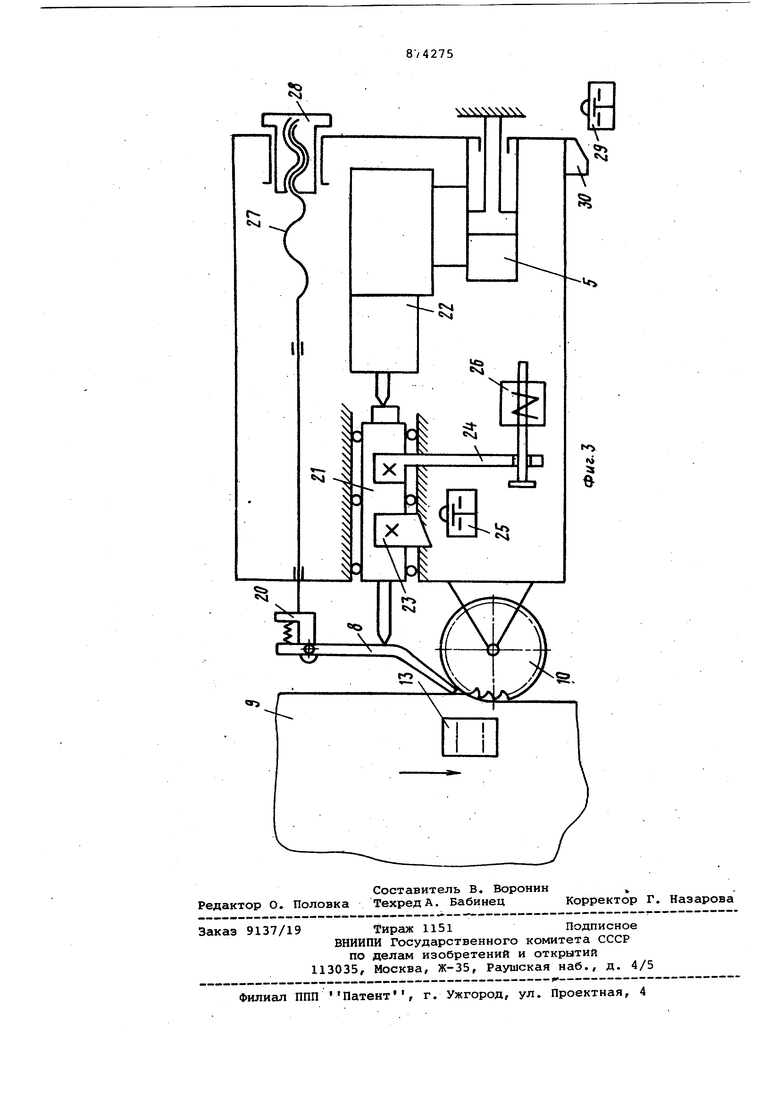

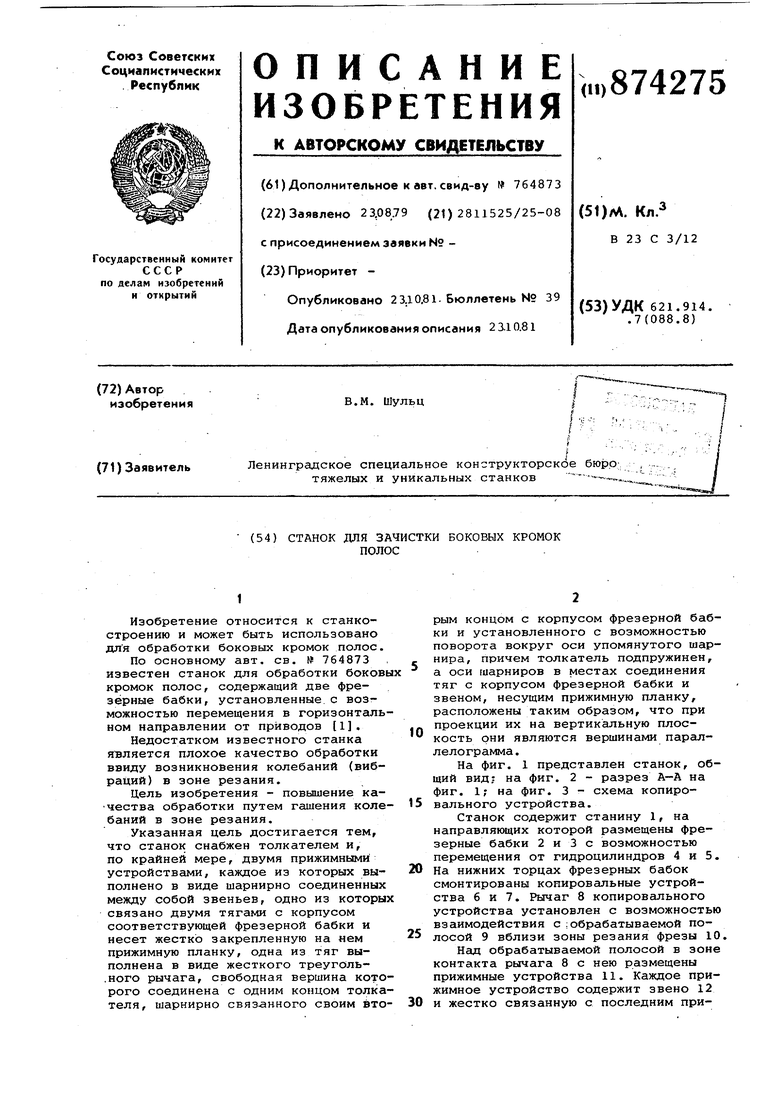

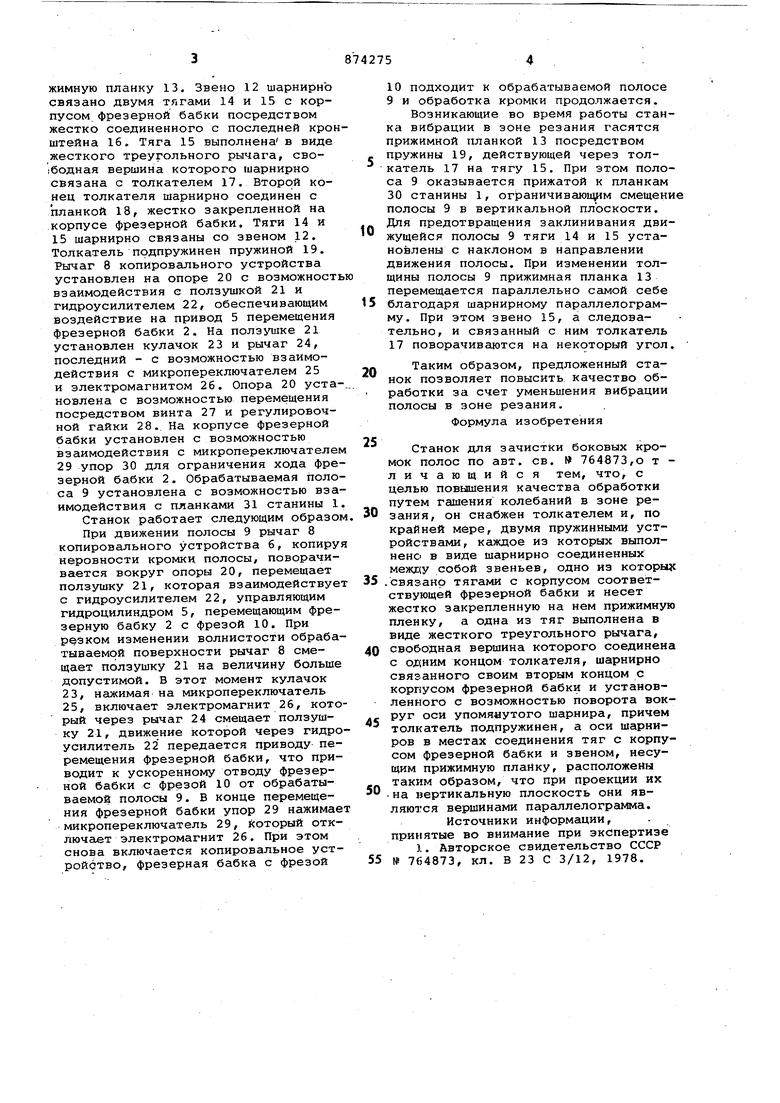

На фиг. 1 представлен станок, общий вид на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - схема копиро15вального устройства.

Станок содержит станину 1, на направляющих которой размещены фрезерные бабки 2 и 3 с возможностью перемещения от гидроцилиндров 4 и 5.

20 На нижних торцах фрезерных бабок смонтированы копировальные устройства 6 и 7. Рычаг 8 копировального устройства установлен с возможностью взаимодействия с;обрабатываемой по25лосой 9 вблизи зоны резания фрезы 10.

НсЩ обрабатываемой полосой в зоне контакта рычага 8 с нею размещены прижимные устройства 11. Каждое прижимное устройство содержит звено 12

30 и жестко связанную с последним прижимную планку 13. Звено 12 шарнирно связано двумя тягами 14 и 15 с корпусом фрезерной бабки посредством жестко соединенного с последней кронштейна 16. Тяга 15 выполнена в виде жесткого треугольного рычага, сво1бодная вершина которого шарнирно связана с толкателем 17. Второй конец толкателя шарнирно соединен с планкой 18, жестко закрепленной на корпусе фрезерной бабки. Тяги 14 и 15 шарнирно связаны со звеном 12. Толкатель подпружинен пружиной 19. Рычаг 8 копировального устройства установлен на опоре 20 с возможность взаимодействия с ползушкой 21 и гидроусилителем 22, обеспечивающим воздействие на привод 5 перемещения фрезерной бабки 2. На ползуиже 21 установлен кулачок 23 и рычаг 24, последний - с возможностью взаимодействия с микропереключателем 25

и электромагнитом 26. Опора 20 установлена с возможностью перемещения посредством винта 27 и регулировочной гайки 28. На корпусе фрезерной бабки установлен с возможностью взаимодействия с микропереключателем 29 упор 30 для ограничения хода фрезерной бабки 2. Обрабатываемая полоса 9 установлена с возможностью взаимодействия с планками 31 станины 1. Станок работает следующим образом При движении полосы 9 рычаг 8 копировального устройства 6, копируя неровности кромки полосы, поворачивается вокруг опоры 20, перемещает ползушку 21, которая взаимодействует с гидроусилителем 22, управляющим гидроцилиндром 5, перемещающим фрезерную бабку 2 с фрезой 10. При изменении волнистости обрабатываемой поверхности рычаг 8 смещает ползушку 21 на величину больше допустимой. В этот момент кулачок 23, нажимая на микропереключатель 25, включает электромагнит 26, который через рычаг 24 смещает ползушку 21, движение которой через гидроусилитель 22 передается приводу перемещения фрезерной бабки, что приводит к ускоренному отводу фрезерной бабки с фрезой 10 от обрабатываемой полосы 9. В конце перемещения фрезерной бабки упор 29 нажимает микропереключатель 29, который отключает электромагнит 26. При этом снова включается копировальное устройство, фрезерная бабка с фрезой

10 подходит к обрабатываемой полосе 9 и обработка кромки продолжается.

Возникающие во время работы станка вибрации в зоне резания гасятся прижимной планкой 13 посредством пружины 19, действующей через толкатель 17 на тягу 15. При этом полоса 9 оказывается прижатой к планкам 30 станины 1, ограничивающим смещен полосы 9 в вертикальной плоскости. Для предотвращения заклинивания движущейся полосы 9 тяги 14 и 15 устано)злены с наклоном в направлении движения полосы. При изменении толщины полосы 9 прижимная планка 13 перемещается параллельно самой себе благодаря шарнирному параллелограмму. При этом звено 15, а следовательно, и связанный с ним толкатель 17 поворачиваются на некоторый угол

Таким образом, предложенный станок позволяет повысить качество обработки за счет уменьшения вибрации полосы в зоне резания.

Формула изобретения

Станок для зачистки боковых кромок полос по авт. св. 764873,о т личающийся тем, что, с целью повышения качества обработки путем гашения колебаний в зоне резания, он снабжен толкателем и, по крайней мере, двумя пружинными устройствами, каждое из которых выполнено в виде шарнирно соединенных между собой звеньев, одно из которы .связано тягами с корпусом соответствующей фрезерной бабки и несет жестко закрепленную на нем прижимную пленку, а одна из тяг выполнена в виде жесткого треугольного рычага, свободная вершина которого соединена с одним концом толкателя, шарнирно связанного своим вторым концом с корпусом фрезерной бабки и установленного с возможностью поворота вокруг оси упомяиутого шарнира, причем толкатель подпружинен, а оси шарниров в местах соединения тяг с корпусом фрезерной бабки и звеном, несущим прижимную планку, расположены таким образом, что при проекции их на вертикальную плоскость они являются вершинами параллелограмма.

Источники информации, принятые во внимание при экспертизе

J.. Авторское свидетельство СССР № 764873, кл. В 23 С 3/12, 1978.

1

х

Г

15

13 т

j;

Риг. г

Авторы

Даты

1981-10-23—Публикация

1979-08-23—Подача