(54) УСТРОЙСТВО ДЛЯ АКТИВНОГО КОНТРОЛЯ РАЗМЕРА ОТВЕРСТИЯ ПРИ ХОНИНГОВАНИИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для активного контроля размера отверстия при хонинговании | 1974 |

|

SU534350A1 |

| Устройство для хонингования длинномерных цилиндров | 1988 |

|

SU1604576A1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ БОЛЬШИХ ДИАМЕТРОВ В ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 2004 |

|

RU2279330C2 |

| СПОСОБ ХОНИНГОВАНИЯ КОНИЧЕСКИХ ОТВЕРСТИЙ | 2004 |

|

RU2270747C1 |

| Устройство для активного контроля размера отверстия при хонинговании | 1978 |

|

SU727410A2 |

| Устройство для установки заготовки на обрабатывающем станке | 2020 |

|

RU2758976C1 |

| Многошпиндельная головка | 1978 |

|

SU742120A1 |

| Способ управления токарной обработкой и устройство для его осуществления | 1982 |

|

SU1016080A1 |

| Хонинговальная головка для предварительного и окончательного хонингования | 1985 |

|

SU1291376A1 |

| Токарно-револьверный автомат | 1979 |

|

SU882703A1 |

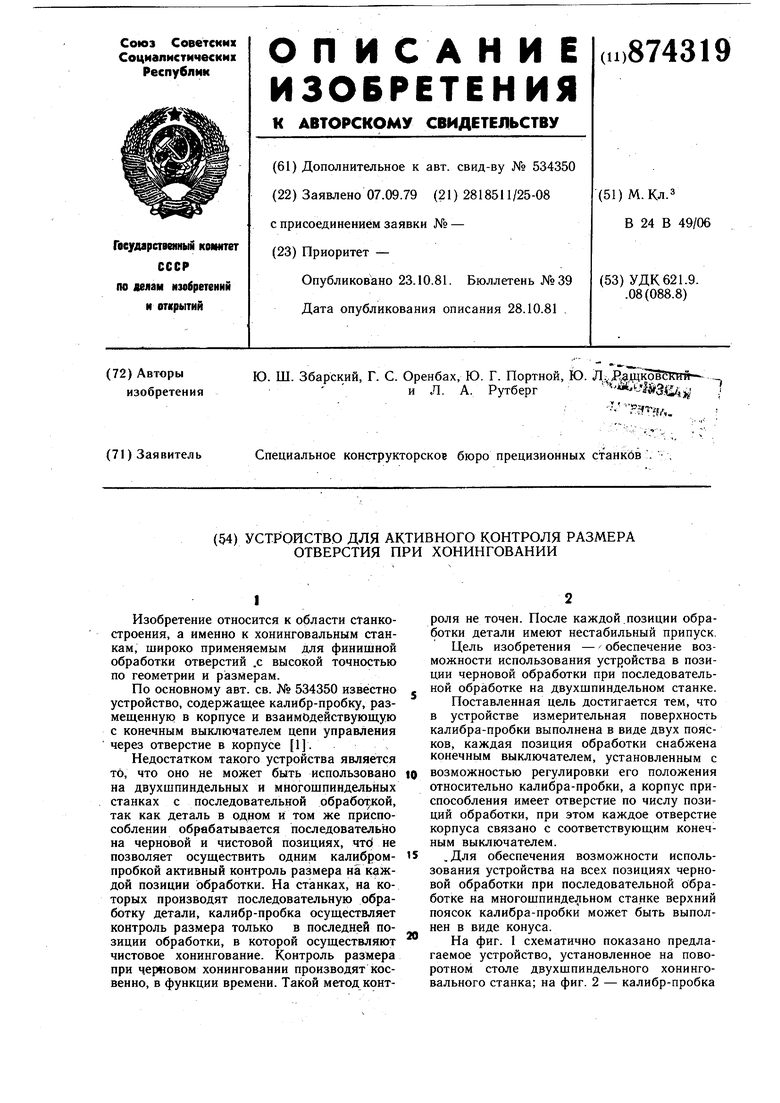

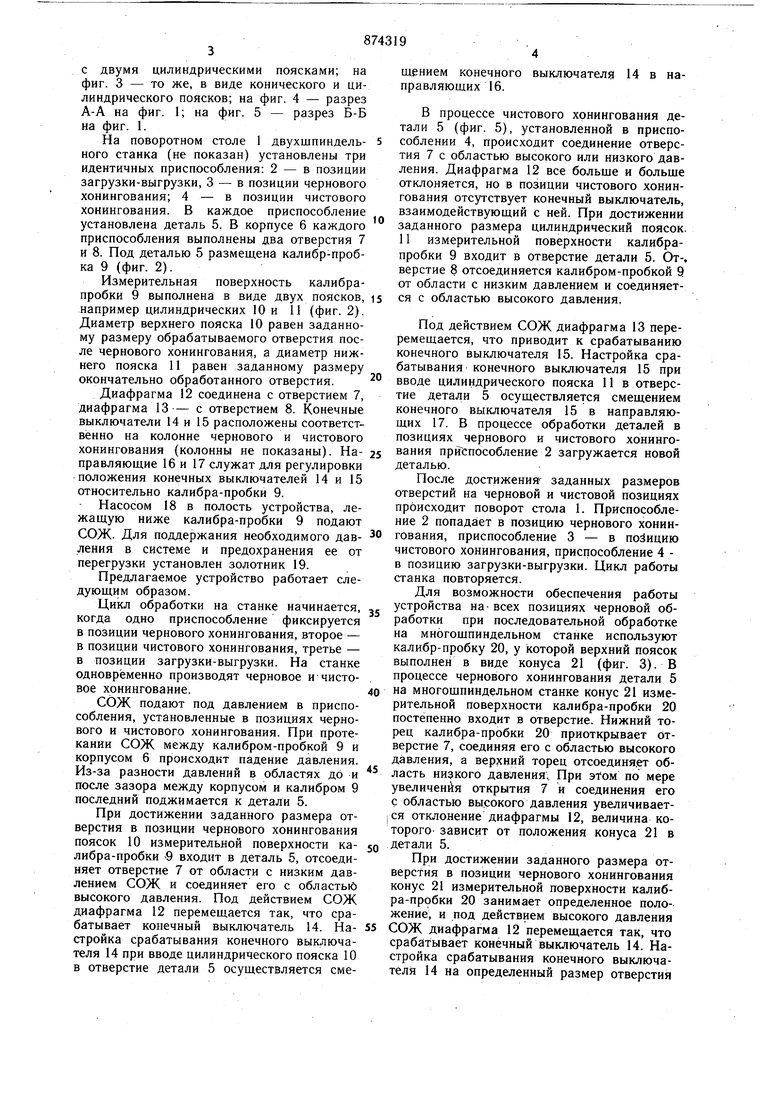

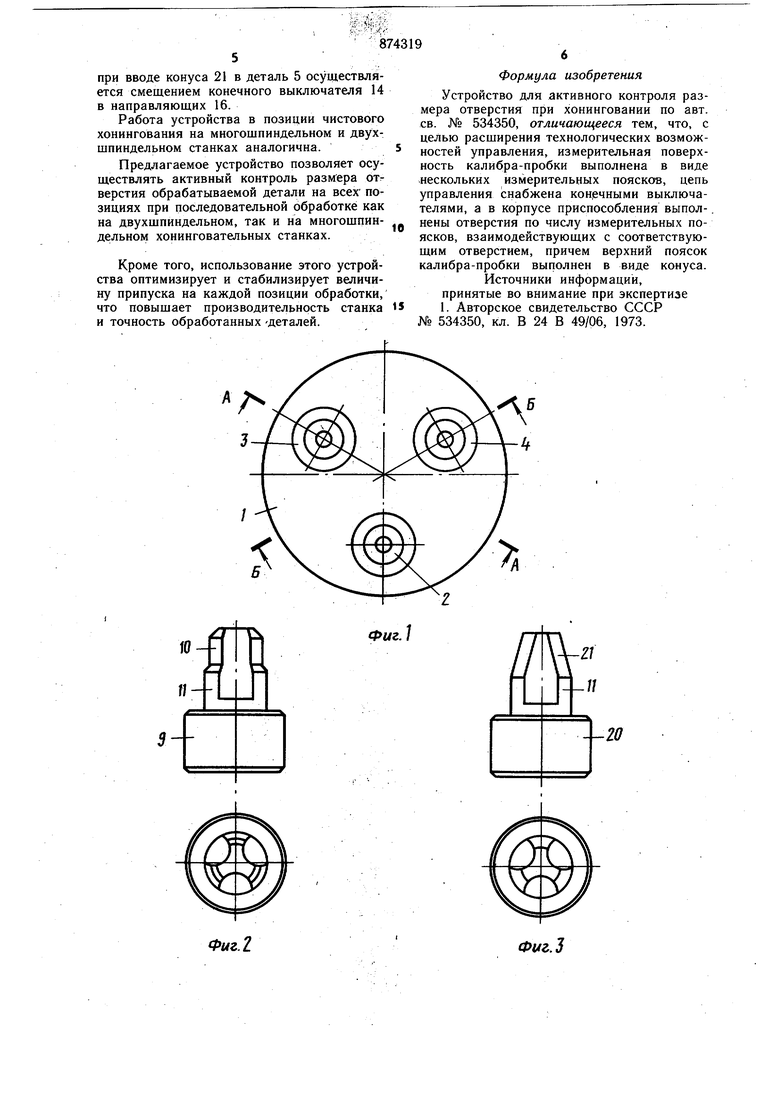

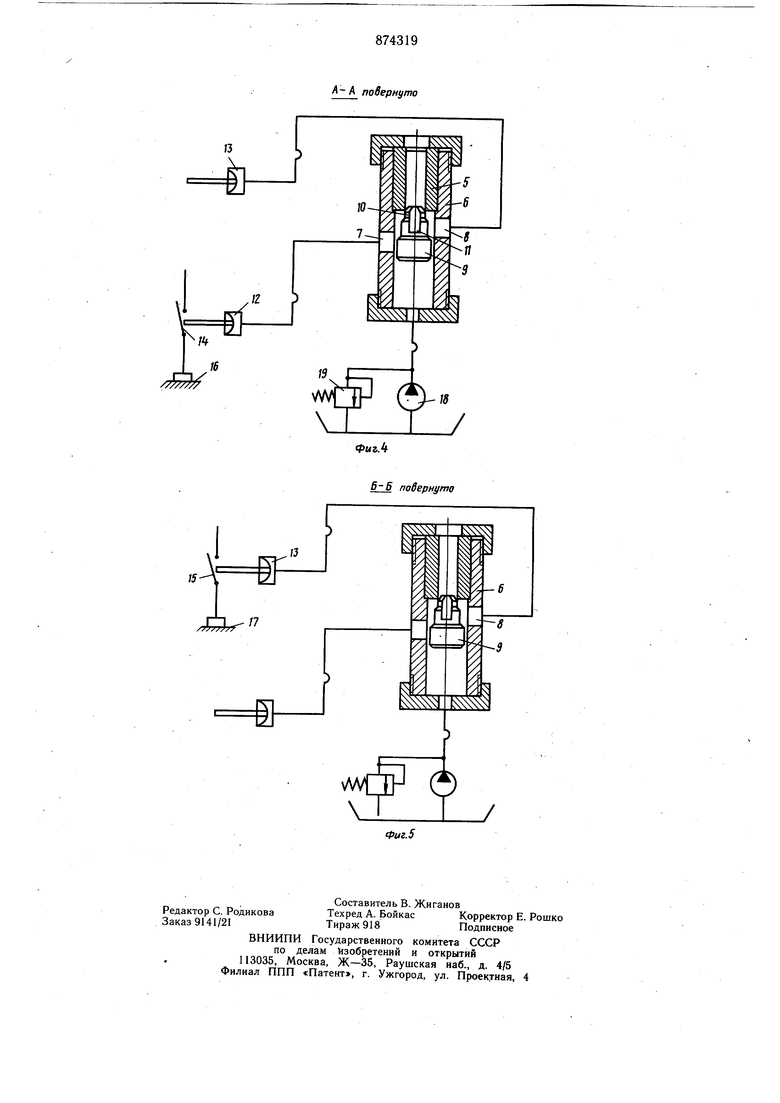

Изобретение относится к области станкостроения, а именно к хонинговальным станкам, широко применяемым для финишной обработки отверстий .с высокой точностью по геометрии и размерам. По основному авт. св. № 534350 известно устройство, содержащее калибр-пробку, размещенную в корпусе и взаимодействующую с конечным выключателем цепи управления через отверстие в корпусе 1. Недостатком такого устройства является то, что оно не может быть использовано на двухшпиндельных и многошпиндельных станках с последовательной обработ-кой, так как деталь в одном и том же приспособлении обрабатывается последовательно на черновой и чистовой позициях, чтЬ не позволяет осуществить одним калибромпробкой активный контроль размера на к ждой позиции обработки. На станках, на которых производят последовательную обработку детали, калибр-пробка осуществляет контроль размера только в последней позиции обработки, в которой осуществляют чистовое хонингование. Контроль размера при черновом хонинговании производят косвеино, в функции времени. Такой метод контроля не точен. После каждой.позиции обработки детали имеют нестабильный припуск. Цель изобретения - / обеспечение возможности использования устройства в позиции черновой обработки при последовательной обработке на двухшпиндельном станке. Поставленная цель достигается тем, что в устройстве измерительная поверхность калибра-пробки выполнена в виде двух поясков, каждая позиция обработки снабжена конечным выключателем, установленным с возможностью регулировки его положения относительно калибра-пробки, а корпус приспособления имеет отверстие по числу позиций обработки, при этом каждое отверстие корпуса связано с соответствующим конечным выключателем. .Для обеспечения возможности использования устройства на всех позициях черновой обработки при последовательной обработке на многошпиндельном станке верхний поясок калибра-пробки может быть выполнен в виде конуса. На фиг. I схематично показано предлагаемое устройство, установленное на поворотном столе двухшпиндельного хонинговального станка; на фиг. 2 - калибр-пробка

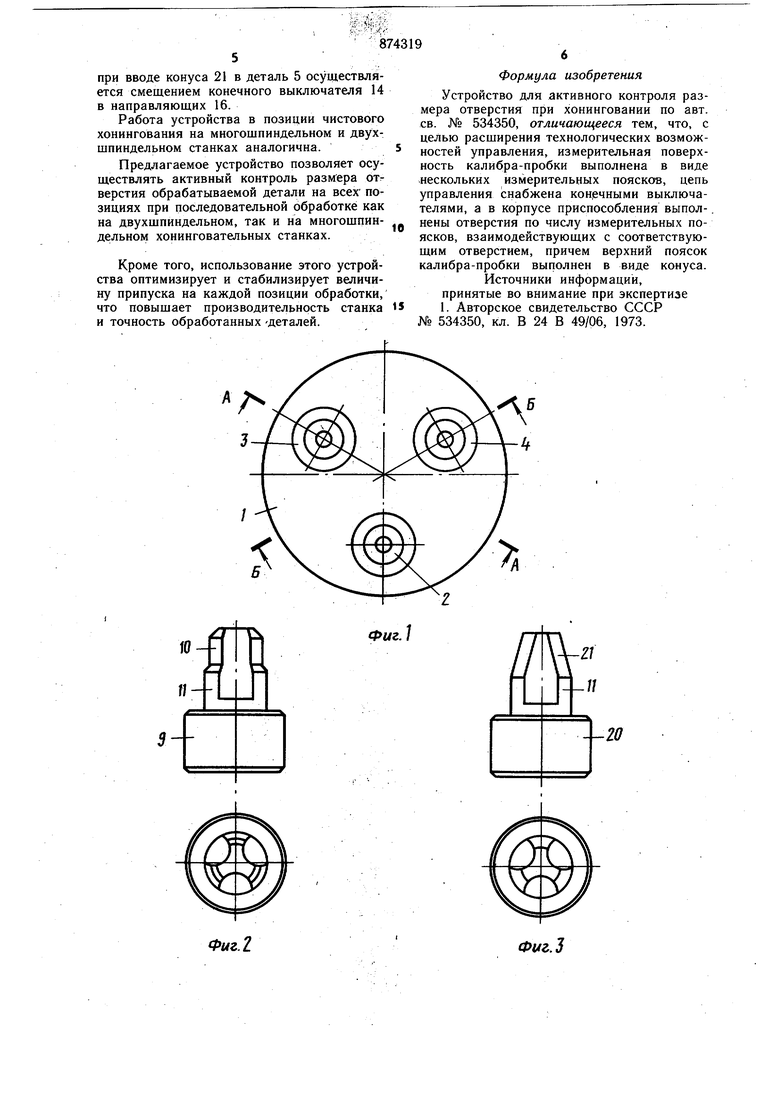

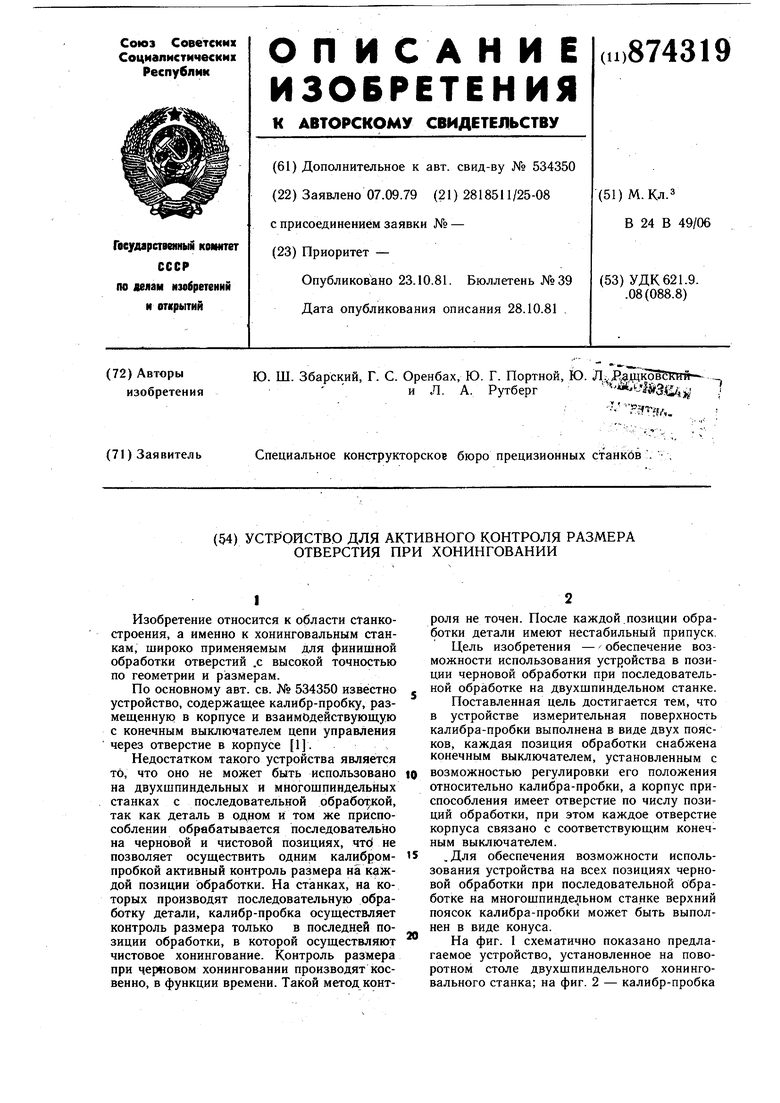

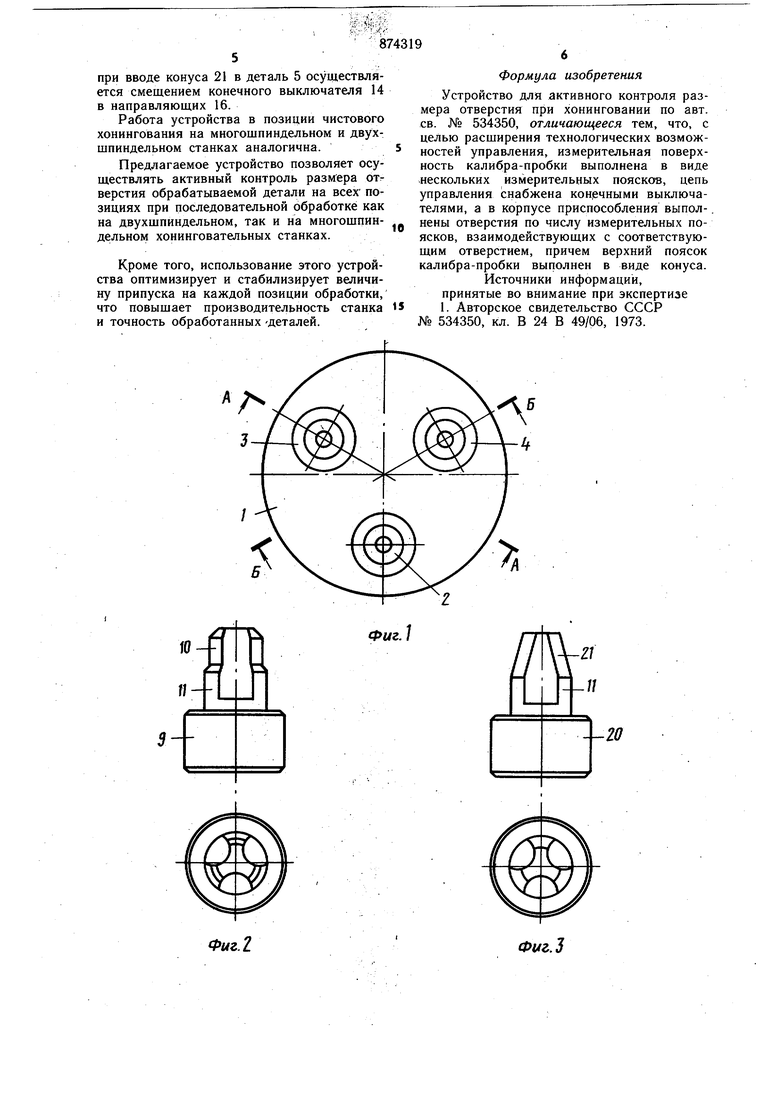

с двумя цилиндрическими поясками; на фиг. 3 - то же, в виде конического и цилиндрического поясков; на фиг. 4 - разрез А-А на фиг. 1; на фиг. 5 - разрез Б-Б на фиг. 1.

На поворотном столе 1 двухшпиндельного станка (не показан) установлены три идентичных приспособления: 2 - в позиции загрузки-выгрузки, 3 - в позиции чернового хонингования; 4 - в позиции чистового хонингования. В каждое приспособление установлена деталь 5. В корпусе 6 каждого приспособления выполнены два отверстия 7 и 8. Под деталью 5 размещена калибр-пробка 9 (фиг. 2).

Измерительная поверхность калибрапробки 9 выполнена в виде двух поясков, например цилиндрических 10 и 11 (фиг. 2). Диаметр верхнего пояска 10 равен заданному размеру обрабатываемого отверстия после чернового хонингования, а диаметр нижнего пояска 11 равен заданному размеру окончательно обработанного отверстия.

Диафрагма 12 соединена с отверстием 7, диафрагма 13 - с отверстием 8. Конечные выключатели 14 и 15 расположены соответственно на колонне чернового и чистового хонингования (колонны не показаны). Направляющие 16 и 17 служат для регулировки положения конечных выключателей 14 и 15 относительно калибра-пробки 9.

Насосом 18 в полость устройства, лежащую ниже калибра-пробки 9 подают СОЖ. Для поддержания необходимого давления в системе и предохранения ее от перегрузки установлен золотник 19.

Предлагаемое устройство работает следующим образом.

Цикл обработки на станке начинается, когда одно приспособление фиксируется в позиции чернового хонингования, второе- в позиции чистового хонингования, третье - в позиции загрузки-выгрузки. На станке одновременно производят черновое и чистовое хонингование.

СОЖ подают под давлением в приспособления, установленные в позициях чернового и чистового хонингования. При протекании СОЖ между калибром-пробкой 9 и корпусом 6 происходит падение давления. Из-за разности давлений в областях до и после зазора между корпусом и калибром 9 последний поджимается к детали 5.

При достижении заданного размера отверстия в позиции чернового хонингования поясок 10 измерительной поверхности калибра-пробки 9 входит в деталь 5, отсоединяет отверстие 7 от области с низким давлением СОЖ и соединяет его с областью высокого давления. Под действием СОЖ диафрагма 12 перемещается так, что срабатывает конечный выключатель 14. Настройка срабатывания конечного выключателя 14 при вводе цилиндрического пояска 10 в отверстие детали 5 осуществляется смещением конечного выключателя 14 в направляющих 16.

В процессе чистового хонингования детали 5 (фиг. 5), установленной в приспособлении 4, происходит соединение отверстия 7 с областью высокого или низкого давления. Диафрагма 12 все больше и больше отклоняется, но в позиции чистового хонингования отсутствует конечный выключатель, взаимодействующий с ней. При достижении заданного размера цилиндрический поясок. 11 измерительной поверхности калибрапробки 9 входит в отверстие детали 5. От-. верстие 8 отсоединяется калибром-пробкой 9 от области с низким давлением и соединяется с областью высокого давления,

Под действием СОЖ диафрагма 13 переремещается, что приводит к срабатыванию конечного выключателя 15. Настройка срабатывания конечного выключателя 15 при вводе цилиндрического пояска 11 в отверстие детали 5 осуществляется смещением конечного выключателя 15 в направляющих 17. В процессе обработки деталей в позициях чернового и чистового хонингования прййпособление 2 загружается новой деталью.

После достижения заданных размеров отверстий на черновой и чистовой позициях происходит поворот стола 1. Приспособление 2 попадает в позицию чернового хонингования, приспособление 3 - в позицию чистового хонингования, приспособление 4 в позицию загрузки-выгрузки. Цикл работы станка повторяется.

Для возможности обеспечения работы устройства на-всех позициях черновой обработки при последовательной обработке на многощпиндельном станке используют калибр-пробку 20, у которой верхний поясок выполнен в виде конуса 21 (фиг. 3). В процессе чернового хонингования детали 5 на многощпиндельном станке конус 21 измерительной поверхности калибра-пробки 20 постепенно входит в отверстие. Нижний торец калибра-пробки 20 приоткрывает Отверстие 7, соединяя его с областью высокого давления, а верхний торец отсоединяет область низкого давления.. При этом по мере увеличения открытия 7 и соединения его с областью высокого давления увеличивается отклонение диафрагмы 12, величина которого зависит от положения конуса 21 в .детали 5.

При достижении заданного размера отверстия в позиции чернового хонингования конус 21 измерительной поверхности калибра-пробки 20 занимает определенное положение, и под действием высокого давления СОЖ диафрагма 12 перемещается так, что срабатывает конечный выключатель 14. Настройка срабатывания конечного выключателя 14 на определенный размер отверстия

при вводе конуса 21 в деталь 5 осуществляется смещением конечного выключателя 14 в направляющих 16.

Работа устройства в позиции чистового хонингования на многошпиндельном и двухшпиндельном станках аналогична.

Предлагаемое устройство позволяет осуществлять активный контроль размера от верстия обрабатываемой детали на всех позициях при последовательной обработке как на двухшпиндельном, так и на многошпиндельном хоиинговательных станках.

Кроме того, использование этого устройства оптимизирует и стабилизирует величину припуска на каждой позиции обработки, что повышает производительность станка и точность обработанных -деталей.

Формула изобретения

Устройство для активного контроля размера отверстия при хонинговании по авт. св. № 534350, отличающееся тем, что, с целью расширения технологических возможностей управления, измерительная поверхность калибра-пробки выполнена в виде нескольких измерительных поясков, цепь управления снабжена кон1ечными выключателями, а в корпусе приспособления выпол-. нены отверстия по числу измерительных поясков, взаимодействующих с соответствующим отверстием, причем верхний поясок калибра-пробки выполнен в виде конуса.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 534350, кл. В 24 В 49/06, 1973.

Фиг. 2

Фиг.З

А- А повернуто

3

Авторы

Даты

1981-10-23—Публикация

1979-09-07—Подача