(54) УСТРОЙСТВО ДЛЯ СБОРКИ И РАЗБОРКИ ФОРМ ТРУБЧАТЫХ ИЗДЕЛИИ

1

Изобретение относится к производству изделий сборного бетона и железобетона.

Известно устройство для сборки и разборки форм трубчатых изделий, содержащее смонтированный на основании портал, на поперечине которого установлены механизмы вертикальных перемещений с пОт воротной рамой, на которой смонтировано распалубочное приспособление 1 .

Наиболее близким техническим решением является устройство для сборки и разборки форм трубчатых изделий, содержащее смонтированный на основании портал с распалубочным приспособлением в виде, по крайней мере, одного -силового цилиндра, неподвижных блоков и огибающих последние гибких связей с крюками на концах и расположенные опозитно механизмы съема торцовых колец форм в виде верхнего и нижнего захватов и кинематически связанных с ними силовых цилиндров их поворота и горизонтальных перемещений 2.

Недостатками известных устройств являются больщая трудоемкость распалубки и нахождение обслуживающего персонала

под верхней полуформой в процессе чистки и смазки полуформы.

Цель изобретения - снижение трудоемкости распалубки и обеспечение техники безопасности обслуживающего персонала.

5 Указанная цель достигается тем, что в устройстве для сборки и разборки форм трубчатых изделий, содержащем смонтированный на основании портал с распалубочным приспособлением в виде, по крайней мере, одного силового цилиндра, неподвижных блоков и огибающих последние гибких связей с крюками на концах и расположенные опозитно механизмы съема торцовых колец форм в виде верхнего и нижнего захватов и кинематически связанных с ними силовых цилиндров их поворота и горизон тальных перемещений, распалубочное приспособление снабжено Соединенной со щтоком силового цилиндра траверсой с пазами на торцах и контактирующими с поверхностью-пазов последней горизонтально подвижными стрелами с передними и задними упорами, причем неподвижные блоки установлены на стрелах упорами, траверса оперта на стрелы между упорами, одна часть

гибких связей закреплена на портале, а другая часть гибких связей - на траверсе.

Кроме того, каждый механизм съема торцовых колец форм снабжен вертикальными направляющими и закрепленной шарнирно на штоке силового цилиндра горизонтальных перемещений траверсой с установленными на ее концах верхней и нижней штанг, захваты выполнены Г-образными и соединенными друг с другом при помощи шарнирной тяги, причем вертикальные направляющие смонтированы на конце верхней штанги, силовой цилиндр поворота - на нижней штанге, шарнирно связанной с нижним захватом, а верхний захват размещен в вертикальных направляющим и шарнирно связан со штоком силового цилиндра поворота.

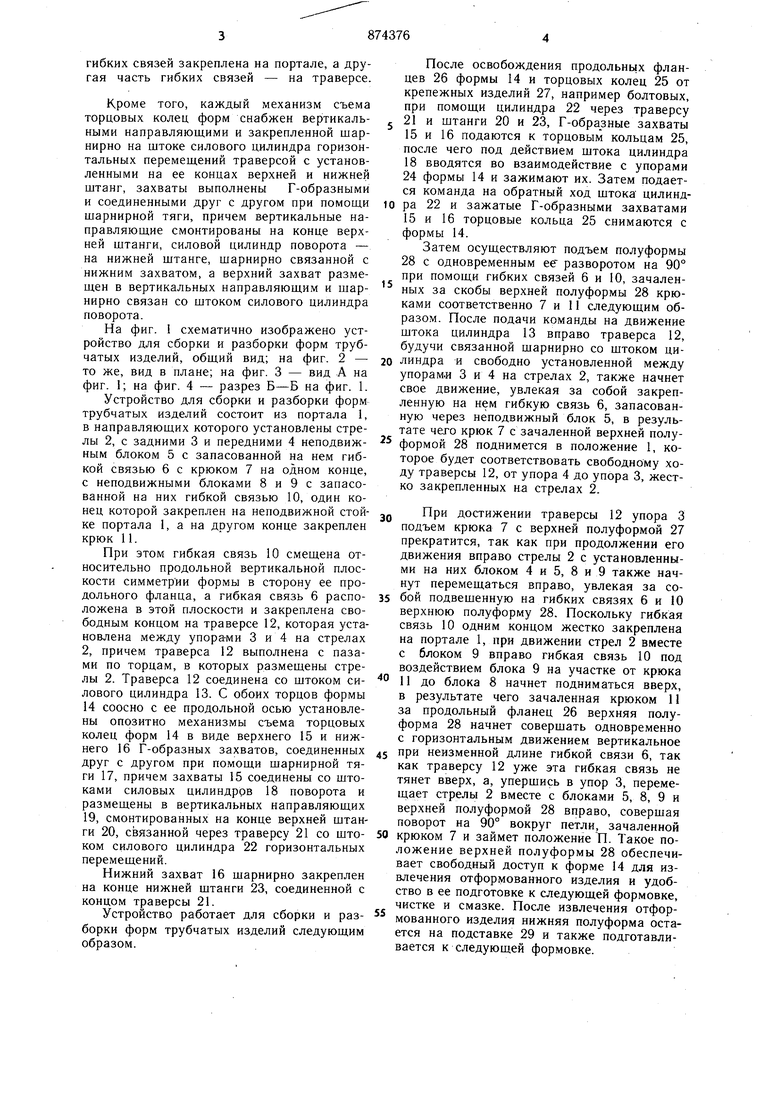

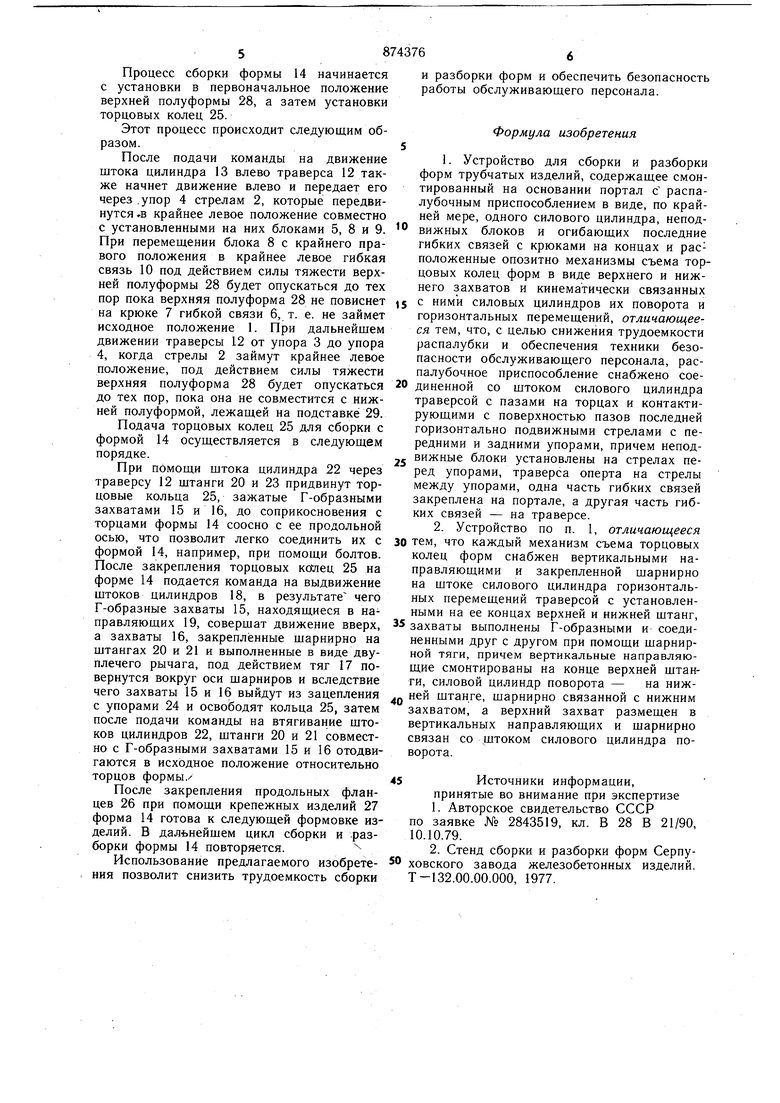

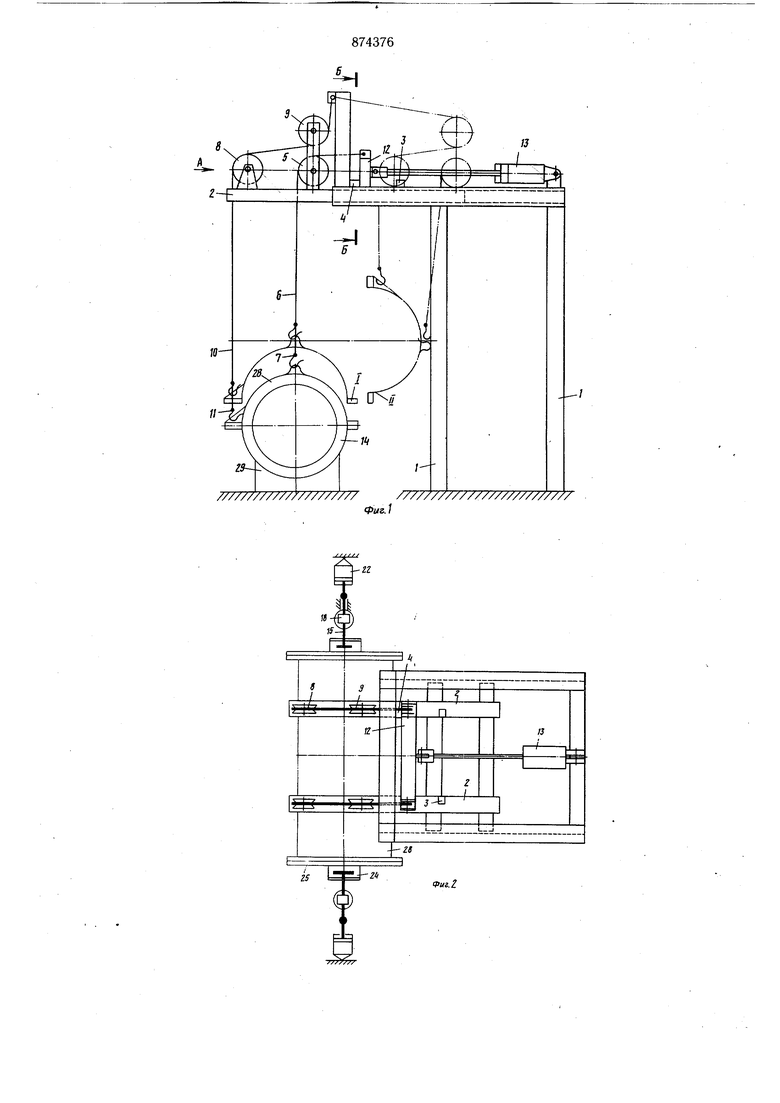

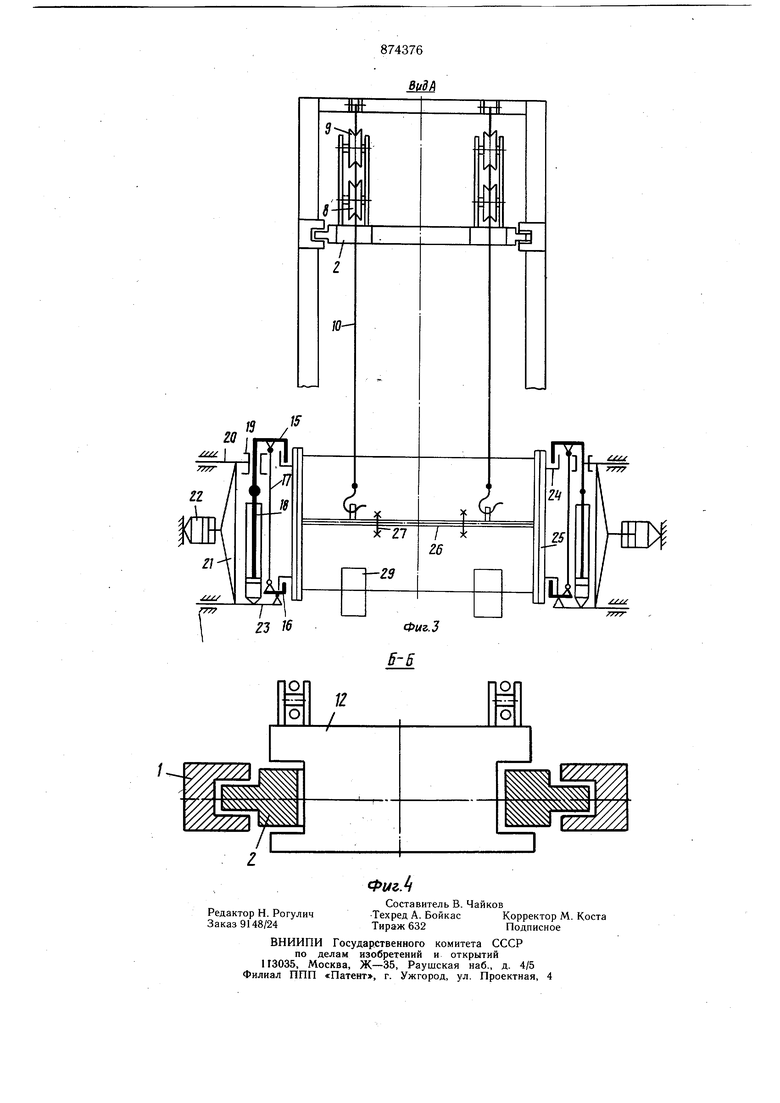

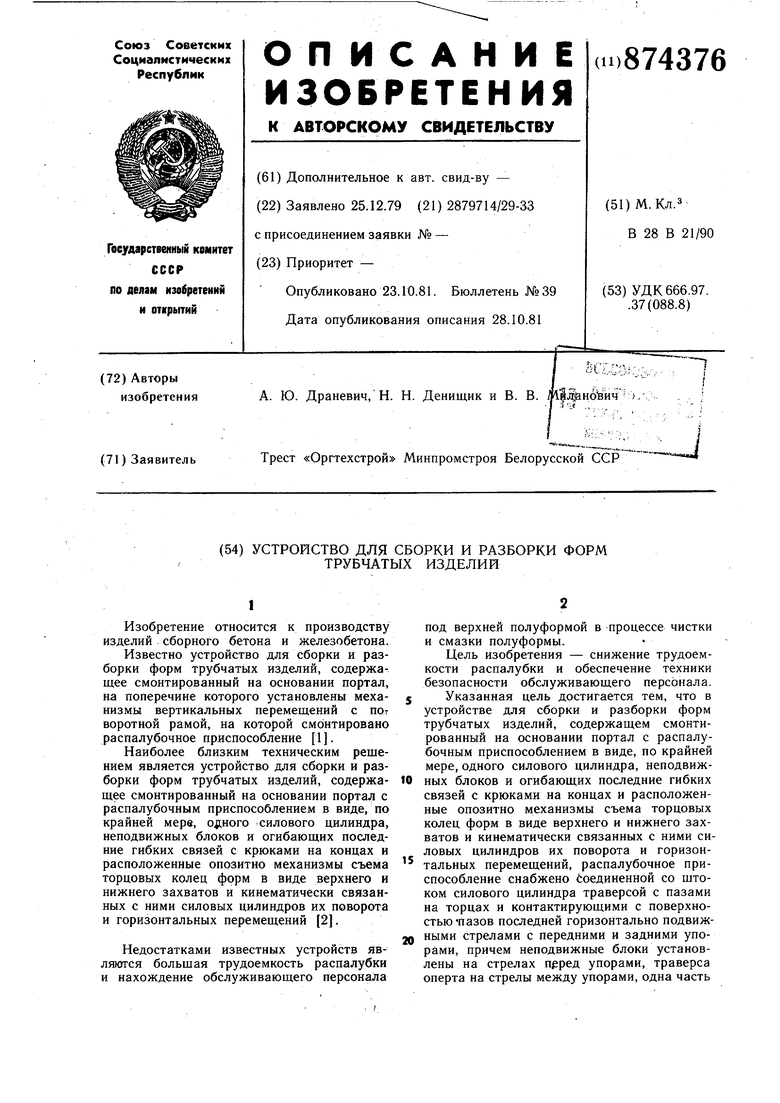

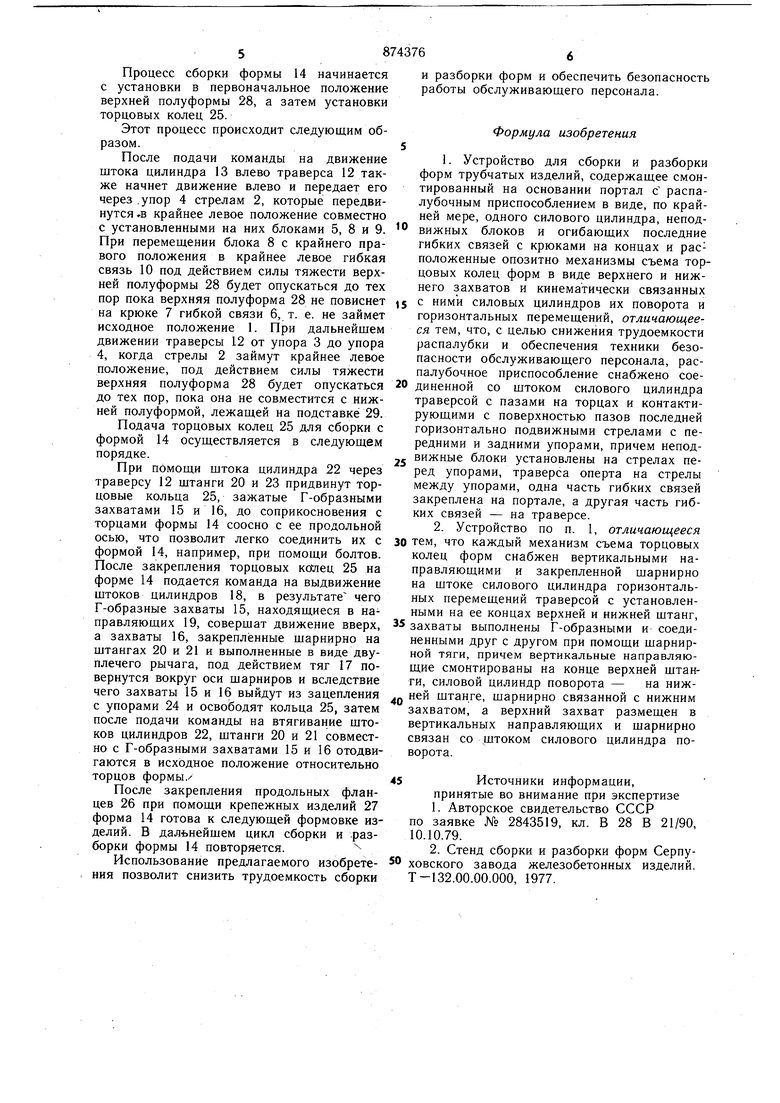

На фиг. 1 схематично изображено устройство для сборки и разборки форм трубчатых изделий, общий вид; на фиг. 2 - то же, вид в плане; на фиг. 3 - вид А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1.

Устройство для сборки и разборки форм трубчатых изделий состоит из портала 1, в направляющих которого установлены стрелы 2, с задними 3 и передними 4 неподвижным блоком 5 с запасованной на нем гибкой связью 6 с крюком 7 на одном конце, с неподвижными блоками 8 и 9 с запасованной на них гибкой связью 10, один конец которой закреплен на неподвижной стойке портала 1, а на другом конце закреплен крюк 11.

При этом гибкая связь 10 смещена относительно продольной вертикальной плоскости симметрии формы в сторону ее продольного фланца, а гибкая связь 6 расположена в этой плоскости и закреплена свободным концом на траверсе 12, которая установлена между упора-ми 3 и 4 на стрелах 2, причем траверса 12 выполнена с пазами по торцам, в которых размещены стрелы 2. Траверса 12 соединена со штоком силового цилиндра 13. С обоих торцов формы 14 соосно с ее продольной осью установлены опозитно механизмы съема торцовых колец форм 14 в виде верхнего 15 и нижнего 16 Г-образных захватов, соединенных друг с другом при помощи шарнирной тяги 17, причем захваты 15 соединены со штоками силовых цилиндров 18 поворота и размещены в вертикальных направляющих 19, смонтированных на конце верхней штанги 20, связанной через траверсу 21 со штоком силового цилиндра 22 горизонтальных перемещений.

Нижний захват 16 шарнирно закреплен на конце нижней штанги 23, соединенной с концом траверсы 21.

Устройство работает для сборки и разборки форм трубчатых изделий следующим образом.

После освобождения продольнь1х фланцев 26 формы 14 и торцовых колец 25 от крепежных изделий 27, например болтовых, при помощи цилиндра 22 через траверсу

21 и штанги 20 и 23, Г-обра зные захваты 15 и 16 подаются к торцовым кольцам 25, после чего под действием штока цилиндра 18 вводятся во взаимодействие с упорами 24 формы 14 и зажимают их. Затем подается команда на обратный ход штока цилиндра 22 и зажатые Г-образными захватами 15 и 16 торцовые кольца 25 снимаются с формы 14.

Затем осуществляют подъем полуформы 28 с одновременным ее разворотом на 90° при помощи гибких связей 6 и 10, зачаленных за скобы верхней полуформы 28 крюками соответственно 7 и 11 следующим образом. После подачи команды на движение щтока цилиндра 13 вправо траверса 12, будучи связанной щарнирно со штоком цилиндра и свободно установленной между упорам-и 3 и 4 на стрелах 2, также начнет свое движение, увлекая за собой закрепленную на нем гибкую связь 6, запасованную через неподвижный блок 5, в результате чего крюк 7 с зачаленной верхней полу формой 28 поднимется в положение 1, которое будет соответствовать свободному ходу траверсы 12, от упора 4 до упора 3, жестко закрепленных на стрелах 2.

- При достижении траверсы 12 упора 3 подъем крюка 7 с верхней полуформой 27 прекратится, так как при продолжении его движения вправо стрелы 2 с установленными на них блоком 4 и 5, 8 и 9 также начнут перемещаться вправо, увлекая за собой подвешенную на гибких связях 6 и 10 верхнюю полуформу 28. Поскольку гибкая связь 10 одним концом жестко закреплена на портале 1, при движении стрел 2 вместе с блоком 9 вправо гибкая связь 10 под воздействием блока 9 на участке от крюка

° 11 до блока 8 начнет подниматься вверх, в результате чего зачаленная крюком 11 за продольный фланец 26 верхняя полуформа 28 начнет совершать одновременно с горизонтальным движением вертикальное

при неизменной длине гибкой связи 6, так как траверсу 12 уже эта гибкая связь не тянет вверх, а, упершись в упор 3, перемеш;ает стрелы 2 вместе с блоками 5, 8, 9 и верхней полуформой 28 вправо, совершая поворот на 90° вокруг петли, зачаленной

0 крюком 7 и займет положение П. Такое положение верхней полуформы 28 обеспечивает свободный доступ к форме 14 для извлечения отформованного изделия и удобство в ее подготовке к следующей формовке, чистке и смазке. После извлечения отформованного изделия нижняя полуформа остается на подставке 29 и также подготавливается к следующей формовке. Процесс сборки формы 14 начинается с установки в первоначальное положение верхней полуформы 28, а затем установки торцовых колец 25. Этот процесс происходит следующим образом. После подачи команды на движение штока цилиндра 13 влево траверса 12 также начнет движение влево и передает его через .упор 4 стрелам 2, которые передвинутся в крайнее левое положение совместно с установленными на них блоками 5, 8 и 9. При перемещении блока 8 с крайнего правого положения в крайнее левое гибкая связь 10 под действием силы тяжести верхней полуформы 28 будет опускаться до тех пор пока верхняя полуформа 28 не повиснет на крюке 7 гибкой связи 6, т. е. не займет исходное положение 1. При дальнейщем движении траверсы 12 от упора 3 до упора 4, когда стрелы 2 займут крайнее левое положение, под действием силы тяжести верхняя полуформа 28 будет опускаться до тех пор, пока она не совместится с нижней полуформой, лежащей на подставке 29. Подача торцовых колец 25 для сборки с формой 14 осуществляется в следующем порядке. При помощи штока цилиндра 22 через траверсу 12 штанги 20 и 23 придвинут торцовые кольца 25, зажатые Г-образными захватами 15 и 16, до соприкосновения с торцами формы 14 соосно с ее продольной осью, что позволит легко соединить их с зо формо.й 14, например, при помощи болтов. После закрепления торцовых колец 25 на форме 14 подается команда на выдвижение штоков цилиндров 18, в результате чего Г-образные захваты 15, находящиеся в направляющих 19, совершат движение вверх, 35 а захваты 16, закреплённые шарнирно на штангах 20 и 21 и выполненные в виде двуплечего рычага, под действием тяг 17 повернутся вокруг оси шарниров и вследствие чего захваты 15 и 16 выйдут из зацепления с упорами 24 и освободят кольца 25, затем после подачи команды на втягивание штоков цилиндров 22, щтанги 20 и 21 совместно с Г-образными захватами 15 и 16 отодвигаются в исходное положение относительно торцов формы./45 После закрепления продольных фланцев 26 при помощи крепежных изделий 27 форма 14 готова к следующей формовке изделий. Б дальнейщем цикл сборки и .разборки формы 14 повторяется. Использование предлагаемого изобрете- 0 ния позволит снизить трудоемкость сборки дц и разборки форм и обеспечить безопасность работы обслуживающего персонала. Формула изобретения 1. Устройство для сборки и разборки форм трубчатых изделий, содержащее смонтированный на основании портал с распалубочным приспособлением в виде, по крайней мере, одного силового цилиндра, неподвижных блоков и огибающих последние гибких связей с крюками на концах и расположенные опозитно механизмы съема торцовых колец форм в виде верхнего и нижнего захватов и кинематически связанных с ними силовых цилиндров их поворота и горизонтальных перемещений, отличающееся тем, что, с целью снижения трудоемкости распалубки и обеспечения техники безопасности обслуживающего персонала, распалубочное приспособление снабжено соединенной со щтоком силового цилиндра траверсой с пазами на торцах и контактирующими с поверхностью пазов последней горизонтально подвижными стрелами с передними и задними упорами, причем неподвижные блоки установлены на стрелах перед упорами, траверса оперта на стрелы между упорами, одна часть гибких связей закреплена на портале, а другая часть гибких связей - на траверсе. 2. Устройство по п. 1, отличающееся тем, что каждый механизм съема торцовых колец форм снабжен вертикальными направляющими и закрепленной шарнирно на штоке силового цилиндра горизонтальных перемещений траверсой с установленными на ее концах верхней и нижней штанг. захваты выполнены Г-образными и соединенными друг с другом при помощи шарнирной тяги, причем вертикальные направляющие смонтированы на конце верхней штанги, силовой цилиндр поворота - на нижней штанге, шарнирно связанной с нижним захватом, а верхний захват размещен в вертикальных направляющих и шарнирно связан со щтоком силового цилиндра поворота. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР по заявке № 2843519, кл. В 28 В 21/90, 10.10.79. 2.Стенд сборки и разборки форм Серпуховского завода железобетонных изделий. Т-132.00.00.000, 1977.

7777/77/777//

7J

Фиг. 7

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки и разборки форм трубчатых изделий | 1980 |

|

SU990535A1 |

| Установка для сборки и разборки форм при изготовлении трубчатых изделий из бетонных смесей преимущественно центрифугированием | 1978 |

|

SU749665A1 |

| Установка для сборки и разборки форм при изготовлении трубчатых изделий из бетонных смесей | 1986 |

|

SU1395514A1 |

| Форма для изготовления трубчатых изделий из бетонных смесей | 1980 |

|

SU893558A1 |

| Устройство для сборки и разборки форм железобетонных изделий | 1986 |

|

SU1353605A1 |

| Устройство для сборки и разборки форм железобетонных изделий | 1987 |

|

SU1428588A2 |

| Устройство для сборки и разборкифОРМ ТРубчАТыХ издЕлий | 1979 |

|

SU852577A1 |

| Механизм вертикальных перемещений установки сборки и разборки форм для тел вращения из бетонных смесей | 1988 |

|

SU1738674A1 |

| Устройство для распалубки бортов формы | 1990 |

|

SU1791131A1 |

| Устройство для распалубки центрифугированных трубчатых изделий из бетонных смесей | 1976 |

|

SU590144A1 |

Авторы

Даты

1981-10-23—Публикация

1979-12-25—Подача