(54) КОВШОВЫЙ КОНВЕЙЕР

| название | год | авторы | номер документа |

|---|---|---|---|

| Ковшовый конвейер | 1979 |

|

SU848425A1 |

| Ковшовый конвейер | 1982 |

|

SU1034963A1 |

| Ковшовый элеватор | 1979 |

|

SU899400A1 |

| КОРОБЧАТЫЙ КОНВЕЙЕР | 1991 |

|

RU2012533C1 |

| Ковшовый конвейер | 1982 |

|

SU1022888A1 |

| Ковшовый конвейер | 1975 |

|

SU587054A1 |

| КОРНЕКЛУБНЕУБОРОЧНЫЙ АГРЕГАТ И.Г.МУХИНА | 1996 |

|

RU2104630C1 |

| Ковшовый элеватор | 1988 |

|

SU1740267A1 |

| ШАХТНЫЙ ЕМКОСТНЫЙ КОНВЕЙЕР | 1995 |

|

RU2102603C1 |

| Подвесной конвейер для сыпучих материалов | 1990 |

|

SU1756233A1 |

1

Изобретение относится к промышленному транспорту, а именно к ковшовым конвейерам.

Известен ковшовый конвейер, содержаший замкнутый цепной орган с присоединенными к нему тягами, на которых шарнирно смонтированы опрокидывающиеся ковши 1

В этом конвейере невозможно производить непрерывную загрузку материала в ковши, поскольку при этбм материал засоряет конвейер, попадая в зазоры между ковшами.

Известен также ковшовый элеватор, содержаший замкнутую цепь с присоединенными к ней тягами, на которых шарнирно смонтированы опрокидывающиеся ковши, и кожухи, закрепленные на тягах в зазорах между ковшами и выполненные в виде двух, наклонных, перекрываюших смежные стенки ковшей козырьков 2.

Этот конвейер позволяет вести непрерывную загрузку материала в ковши, вследствие наличия кожухов в зазорах между ковшами. Однако этот конвейер все же допускает сорение материала. Этот недостаток усугубляется при загрузке штучным металлическими деталями небольшого размера

и веса. В известном конвейере опрокидывание ковшей осуществляется перпендикулярно направлению транспортирования, что приводит к тому, что кожухи вынуждены быть установлены на значительном расстоянии от верхних торцов ковшей, иначе они просто не позволят осуществить поворот ковшей. Падая из бункера-дозатора детали могут рекошетировать от козырьков кожухов и падать вне пределов ковша.

Кроме того, как показывает практика, эксплуатации подобных конвейеров, поворот

10 ковшей перпендикулярно направлению транспортирования оказывается неблагоприятным с точки зрения динамического взаимодействия его узлов и надежности работы. При таком повороте возможно заклинивание шей, приводящее к остановке конвейера.

Цель изобретения - повышение надежности работы при непрерывной загрузке ковшей.

Эта цель достигается тем, что конвейер снабжен ограждениями, выполненными в 20 виде щеток, установленных в зоне загрузки ковшей по обе стороны от них с возможностью взаимодействия с верхними частями их боковых стенок.

Кроме того, ось шарнирного крепления каждого ковша с тягой расположена перпендикулярно направлению транспортирования под верхней торцовой поверхностью передней стенки ковша, а кожух смонтирован на тяге с возможностью взаимодействия с верхними торцами смежных ковшей.

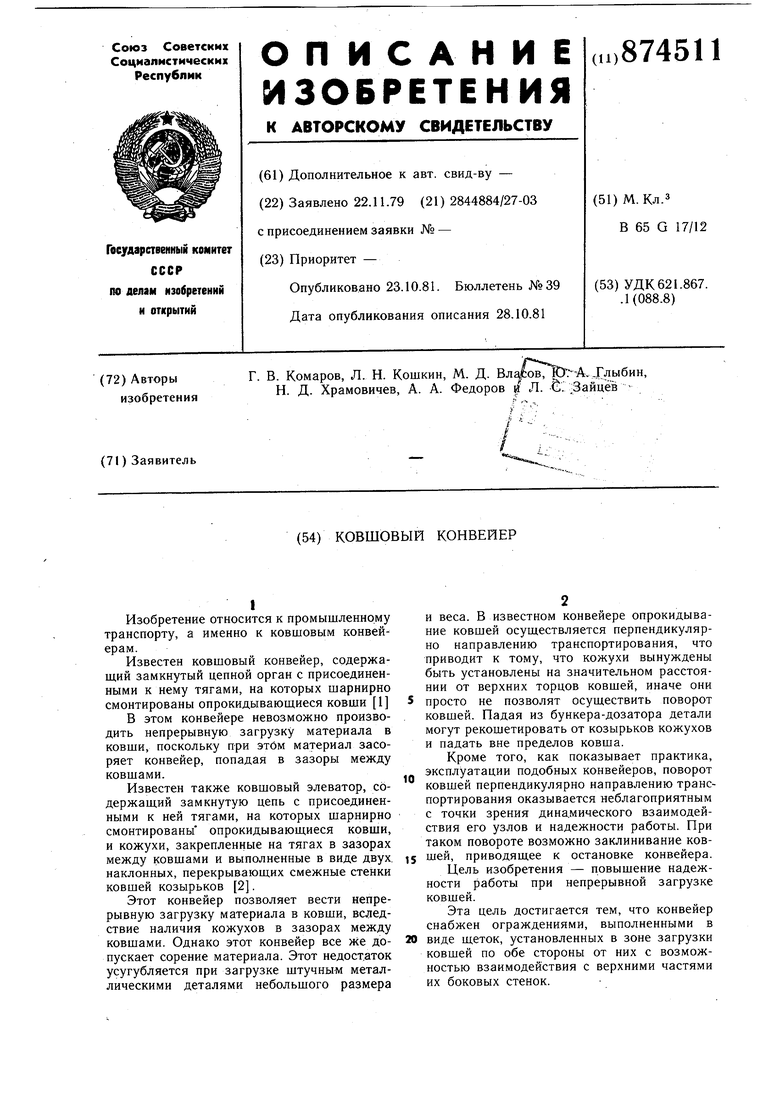

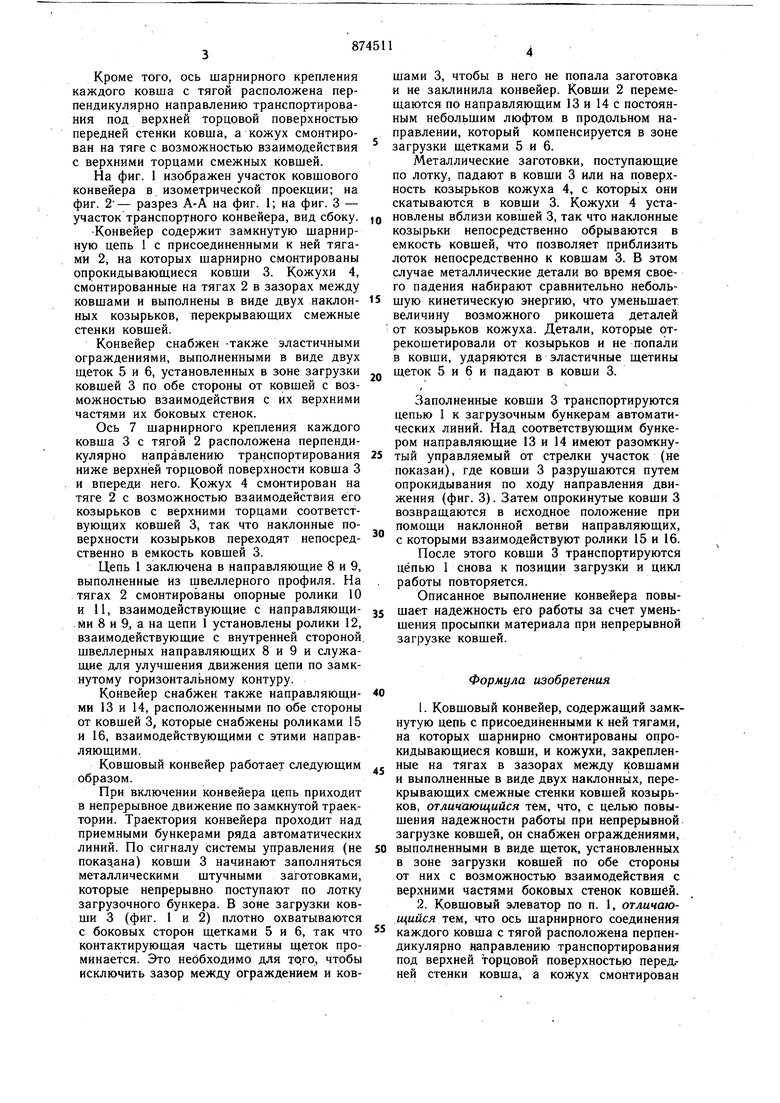

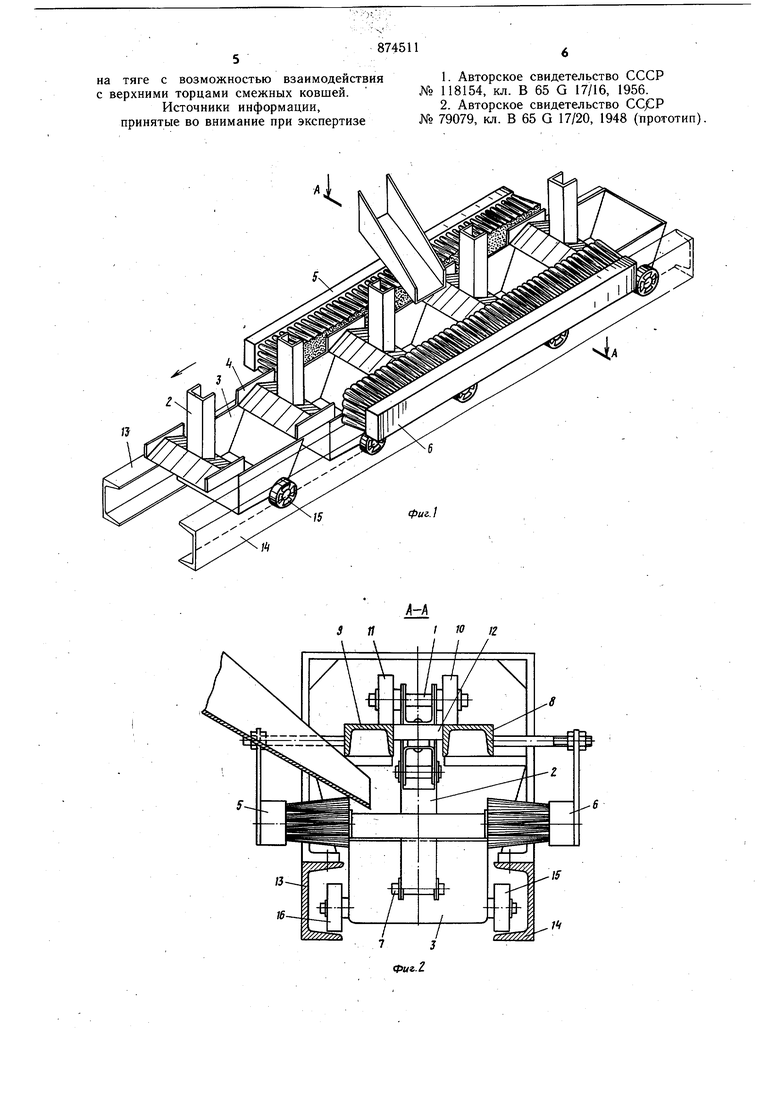

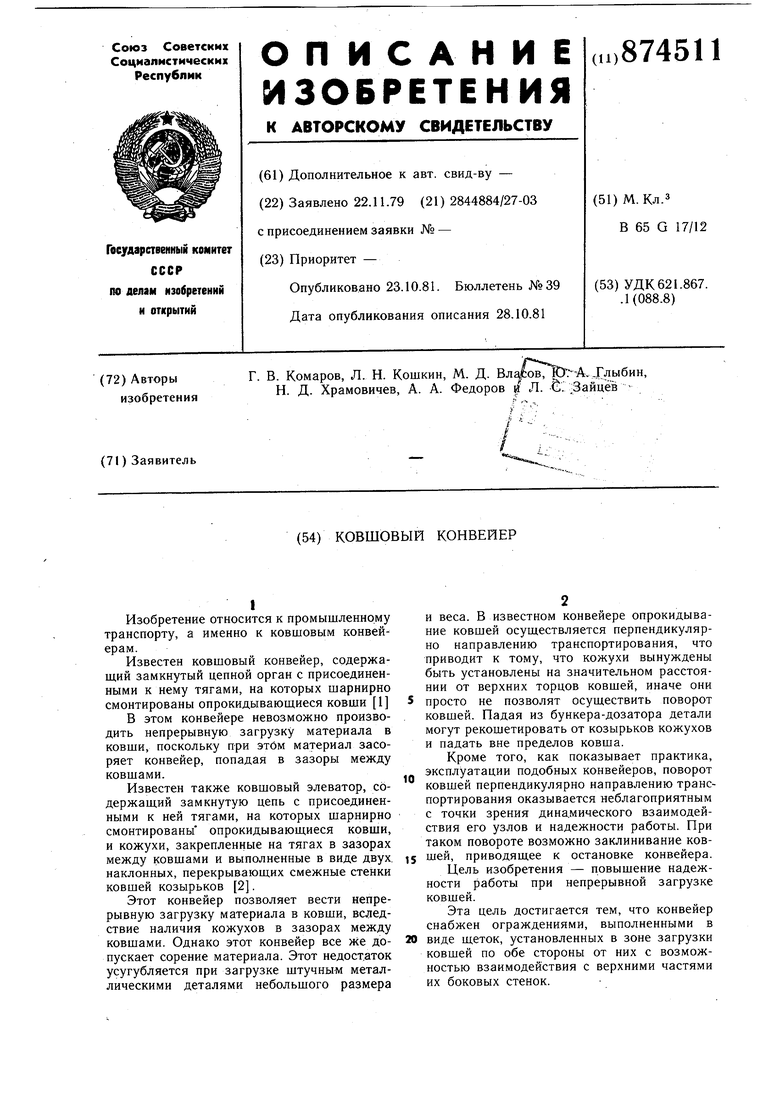

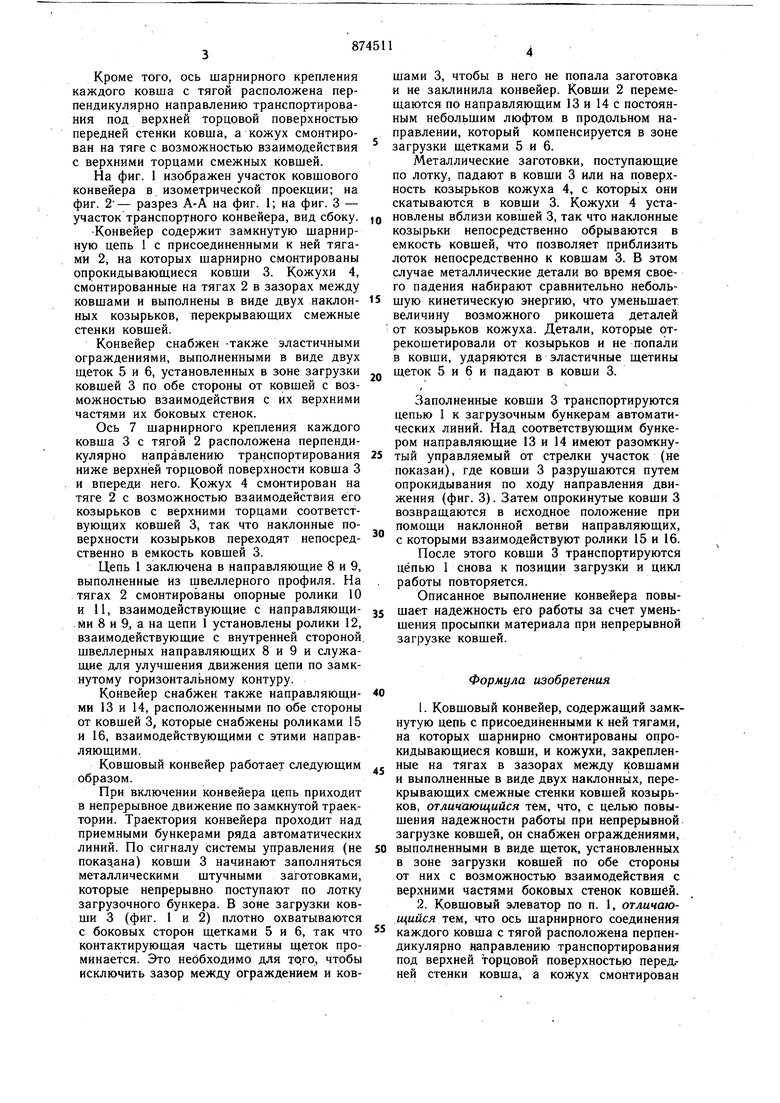

На фиг. 1 изображен участок ковшового конвейера в изометрической проекции; на фиг. 2- разрез А-А на фиг. 1; на фиг. 3 - участок транспортного конвейера, вид сбоку.

Конвейер содержит замкнутую шарнирную цепь 1 с присоединенными к ней тягами 2, на которых шарнирно смонтированы опрокидывающиеся ковши 3. Кожухи 4, смонтированные на тягах 2 в зазорах между ковшами и выполнены в виде двух наклонных козырьков, перекрывающих смежные стенки ковшей.

Конвейер снабжен -также эластичными ограждениями, выполненными в виде двух щеток 5 и 6, установленных в зоне загрузки ковшей 3 по обе стороны от ковшей с возможностью взаимодействия с их верхними частями их боковых стенок.

Ось 7 шарнирного крепления каждого ковша 3 с тягой 2 расположена перпендикулярно направлению транспортирования ниже верхней торцовой поверхности ковша 3 и впереди него. Кожух 4 смонтирован на тяге 2 с возможностью взаимодействия его козырьков с верхними торцами соответствующих ковшей 3, так что наклонные поверхности козырьков переходят непосредственно в емкость ковшей 3.

Цепь 1 заключена в направляющие 8 и 9, выполненные из и1веллерного профиля. На тягах 2 смонтированы опорные ролики 10 и 11, взаимодействующие с направляющи. ми 8 и 9, а на цепи 1 установлены ролики 12, взаимодействуюшие с внутренней стороной, швеллерных направляющих 8 и 9 и служащие для улучшения движения цепи по замкнутому горизонтальному контуру.

Конвейер снабжен также направляющими 13 и 14, расположенными по обе стороны от ковшей 3, которые снабжены роликами 15 и 16, взаимодействующими с этими направляющими.

Ковшовый конвейер работает следующим образом.

При включении конвейера цепь приходит в непрерывное движение по замкнутой траектории. Траектория конвейера проходит над приемными бункерами ряда автоматических линий. По сигналу системы управления (не показана) ковши 3 начинают заполняться металлическими штучными заготовками, которые непрерывно поступают по лотку загрузочного бункера. В зоне загрузки ковши 3 (фиг. 1 и 2) плотно охватываются с боковых сторон щетками 5 и б, так что контактирующая часть щетины щеток проминается. Это необходимо для то.го, чтобы исключить зазор между ограждением и ковшами 3, чтобы в него не попала заготовка и не заклинила конвейер. Ковши 2 перемещаются по направляющим 13 и 14 с постоянным небольшим люфтом в продольном направлении, который компенсируется в зоне загрузки щетками 5 и 6.

Металлические заготовки, поступающие по лотку, падают в ковши 3 или на поверхность козырьков кожуха 4, с которых они скатываются в ковши 3. Кожухи 4 установлены вблизи ковшей 3, так что наклонные козырьки непосредственно обрываются в емкость ковшей, что позволяет приблизить лоток непосредственно к ковшам 3. В этом случае металлические детали во время своего падения набирают сравнительно небольшую кинетическую энергию, что уменьшает величину возможного рикошета деталей от козырьков кожуха. Детали, которые отрекошетировали от козырьков и не попали в ковши, ударяются в эластичные щетины щеток 5 и 6 и падают в ковши 3.

Заполненные ковши 3 транспортируются цепью 1 к загрузочным бункерам автоматических линий. Над соответствующим бункером направляющие 13 и 14 имеют разомкнутый управляемый от стрелки участок (не показан), где ковши 3 разрушаются путем опрокидывания по ходу направления движения (фиг. 3). Затем опрокинутые ковши 3 возвращаются в исходное положение при помощи наклонной ветви направляющих, с которыми взаимодействуют ролики 15 и 16.

После этого ковши 3 транспортируются цепью 1 снова к позиции загрузки и цикл работы повторяется.

Описанное выполнение конвейера повышает надежность его работы за счет уменьшения просыпки материала при непрерывной загрузке ковшей.

Формула изобретения

0 выполненными в виде щеток, установленных в зоне загрузки ковшей по обе стороны от них с возможностью взаимодействия с верхними частями боковых стенок ковшей.

5 каждого ковща с тягой расположена перпендикулярно направлению транспортирования под верхней торцовой поверхностью передней стенки ковша, а кожух смонтирован

на тяге с возможностью взаимодействия с верхними торцами смежных ковшей.

Источники информации, принятые во внимание при экспертизе

№ 79079, кл. В 65 G 17/20, 1948 (прототип).

Авторы

Даты

1981-10-23—Публикация

1979-11-22—Подача