Изобретение относится к промышленности строительных материалов и может быть использовано в производстве теплоизоляционных изделий.

Целью изобретения является повышение качества изделий за счет обе-

спечения однородности ковра в процессе его формования на высокопроизводительных технологических линиях.

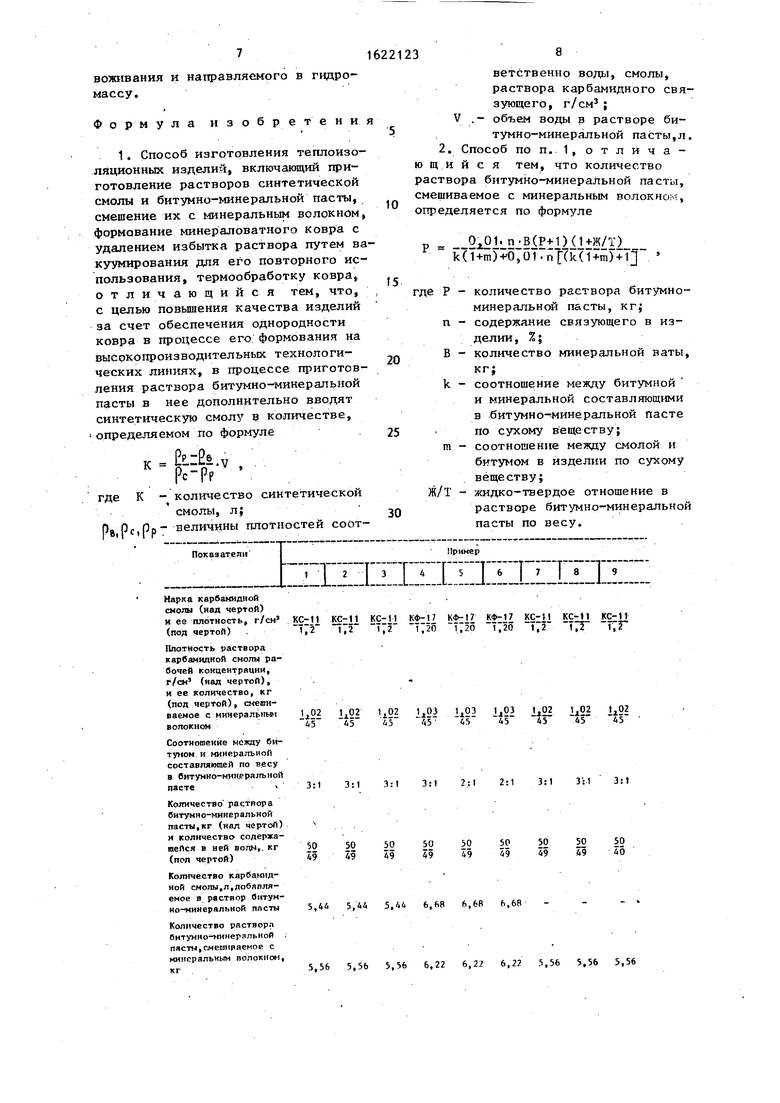

На чертеже изображена схема технологической линииj реализующей предложенный способ.

Линия включает плавильный агрегат 1, волокнообразователь 2, камеру 3 волокноосаждения, ножи 4 резки ковра на отрезки, наклонный транспортер 5, смеситель б с массопроводом 7 формовочный конвейер 8 с системой 9 вакуум-обезвоживания, емкость 10 для связующего с рециркуляционным контуром 11 возврата связующего в смеситель, камеру 12 термообработки, узел 13 раскроя ковра на плиты, расходный трубопровод 14, емкость 15 для раствора битумно-минеральной пасты и приточный трубопровод 16.

Получаемый в плавильном агрегате 1 расплав непрерывно подается на волокнообразователь 2, откуда получаемое волокно в виде минеральной ваты подается в камеру 3 волокноосаждения. Получаемый минераловатный коьер кожами 4 разрезается на отдельные отрезки, которые по наклонному транспортеру 5 непрерывно подаются в смеситель 6. Туда же из емкости 10 для связующего по рециркуляционному контуру 11 непрерывно подается раствор синтетического связующего рабочей концентрации 1,02-1,03 г/см3

Одновременно в емкости 15 готовится раствор битумно-минеральной пасты путем смейения битумно-минеральной пасты с водой. Дополнительно в ем-с кость 15 вводится расчетное количество синтетической смолы для получения концентрации жидкой фазы, равной концентрации раствора синтетического связующего рабочей концентрации. Получаемая в смесителе 6 однородная гидромасса, состоящая из минеральной ваты, раствора синтетического связующего и раствора битумно-мине- ральной пасты, по массопроводу 7 поступает на формовочный конвейер 8. Проходя через систему 9 вакуум-обезвоживания, ковер вакуумируется до остаточной влажности 50-70%. Избыток раствора синтетического связующего подается в емкость 10 для связующего Сформованный ковер подается далее в камеру 12 термообработки, где путем прососа теплоноситьля с температурой 160-220°С происходит сушка ковра и отверждение связующего. После .чего отвержденный минераловатный ковер подается на узел 13 раскроя ковр на изделия.

Пример 1. Берут синтетическую карбамидную смолу КС-11 с

0

5

0

5

плотностью 1,2 г/см3 и содержанием сухого вещества 60% и разбавляют ее водой до рабочей концентрации, равной 1,02 г/см3. Берут битумно-гли- няную пасту в количестве 1 кг с соотношением между битумом и глиной 3:1 и добавляют в нее 49 л воды. Количество карбамидной смолы, вводимое в раствор битумно-минеральной пасть, для получеЕшя концентрации жидкой фазы, равной рабочей концентрации раствора карбамидной смолы, определяют по формуле

&-Ј

В раствор битумно-глиняной пасты вводят 5,44 л смолы КС-11. Количество приготовленного таким образом раствог ра битумно-минеральной пасты, смешиваемое с минеральной ватой, определяют по формуле

0±01.п.В()( Ж/Т) k T+tnT - 0,01 n|k(T+m) +T

К

V 5,44 л.

Ол01.3г9-2гЗ(3-И)(1+49) ЗТ1+47974)0,0 87973(1+47974)

5,56 кг.

В смеситель принудительного действия заливают 45 л раствора смолы КС-11 плотностью 1,02 г/см3 и 5,56 кг раствора битумно-минеральной пасты. Туда же при непрерывном перемешивании вводят 2,3 кг минеральной ваты, обеспечивая твердо-жидкое отношение 1/15- 1/25. Полученную однородную массу раскладывают в форму с сетчатым дном с размерами 50 50«5 см. Избыток раствора связующего удаляют вакуумирова- нием до обеспечения 70% остаточной влажности и подают в емкость для связующего. Полученные таким образом заготовки помещают в камеру термооб работки, где связующее отверждают путем прососа через форму горячего теплоносителя с температурой 170-190°С. Изделия, полученные при этом, готовы к использованию.

I

Пример 2.В отличие от примера 1 в смеситель принудительного действия заливают избыток раствора связующего, полученный в результате вакуумирования заготовки по примеру 1, дополненный до 45 л свежим раст51

вором карбамидной смолы КС-11 плотностью 1,02 г/см3.

Пример 3. В отличие от примера 2 в смеситель принудительного действия заливают избыток раствора связующего, полученный в результате вакуумнрования заготовки по примеру 2, дополненной до 45 кг свежим раствором карбамндной смолы плотностью 1,02 г/см3.

Примеры 4-6. Примеры аналогичны примерам 1-3 за исключением того, что применяют карбамидную смолу КФ-17 с плотностью 1,25 г/см3 и содержанием сухого вешества 70%, а в качестве бнтумно-минеральной пасты используют битумно-нзвестковую пасту. Причем карбамидную смолу разбавляют водой до рабочей концентрации, равной 1,03 г/см3. Количество карбамидной смолы, пподимог в раствор битумно-тпесткопоп пасты, равно

к &-& V - 6,68 л, I;c-Pi

Количество раствора битумно-из- вестковой пасты, смешиваемое г минеральным волокном, равно

Ог01.п.В(к+1)(1+Ж/Т) л И 1+ШУ-070 ) +7

°i°i §i2 2.3( КК49)

2l7+4,9/4)-0,07.87972(U479/4)-H

6,22 кг.

Введение в раствор битумпо-мине- ральной пасты сннтет1{ческон смолы позволяет получить систему, в которой твердая фаза, представленная частицами битумно-минеральной пасты, распределена в жидкой фазе, пред ставляющеи собой раствор синтетической смолы рабочей концентрации. При последующем смешении раствора синтетической смолы и раствора битум но-минеральной пасты с минеральной ватой не происходит изменение концентрации раствора синтетической смолы, избыточная часть которого после вакуумно-обезвоживания вновь может быть использована без дополнительной корректировки.

Дополнительное расчетное определение количества раствора битумно-минеральной пасты, смешиваемого с минеральным волокном, обеспечивает требу

221236

емое соотношение между битумом и смолой в готовом изделии.

Использование предлагаемого способа позволяет улучшить качество изделий за счет обеспечения однородности копра в процессе его непрерывного формования.

Примеры 7-9 (известные).

JQ Примеры аналогичны примерам 1-3 с тем отличном, что и раствор битумно-минеральной пасты не вводится синтетическая карбамидная смола.

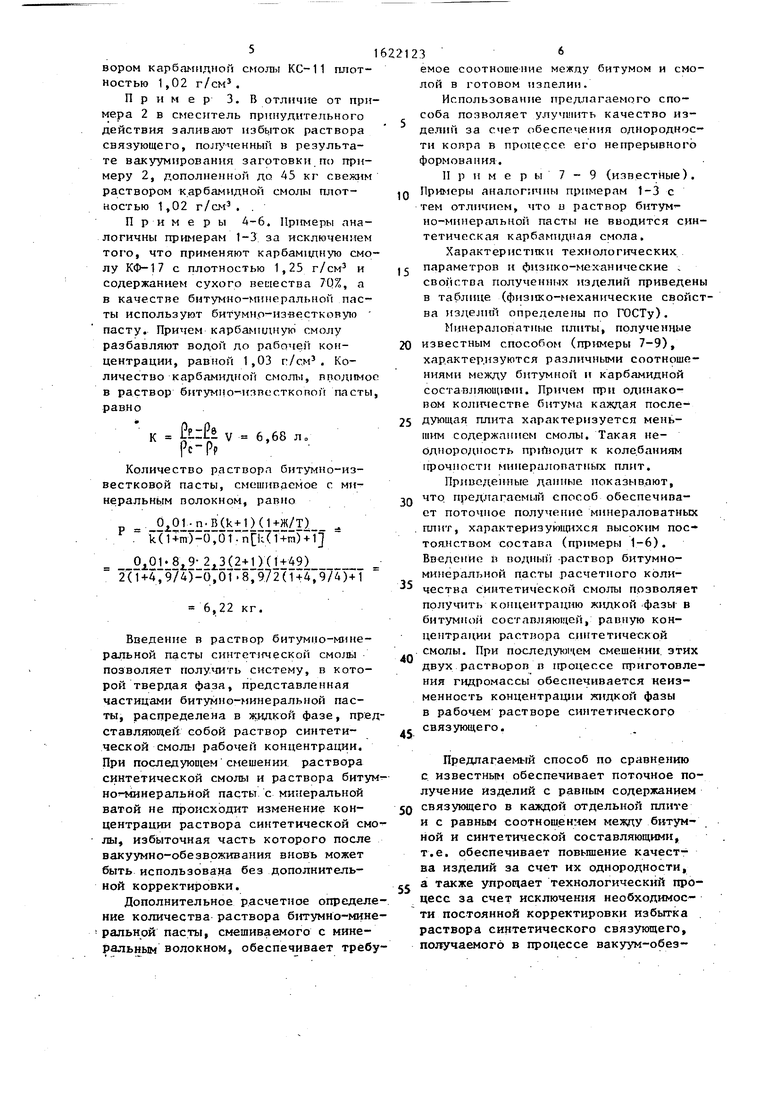

Характеристики технологических

1 параметров и физико-механические ,

свойства полученных изделий приведены в таблице (физико-механические свойства изделий определены по ГОСТу). Минералопатные плиты, полученные

20 известным способом (примеры 7-9), характеризуются различными соотношениями между битумной н карбамидной составляющими. Причем при одинаковом количестве битума каждая после25 дующая плита характеризуется меньшим содержанием смолы. Такая неоднородность приводит к колебаниям прочности мииералопатных плит. Приведенные данные показывают,

эп что предлагаемый способ обеспечивает поточное получение мннераловатных плит, характеризующихся высоким постоянством состава (примеры 1-6). Введение в водный раствор битумно- минеральной пасты расчетного количества синтетической смолы позволяет получить концентрацию жидкой фазы в битумной составляющей, равную концентрации раствора синтетической смолы. При последуклцем смешении этих двух растворов а процессе приготовления гидромассы обеспечивается неизменность концентрации жидкой фазы в рабочем растворе синтетического

35

40

45

связующего.

Предлагаемый способ по сравнению с известным обеспечивает поточное получение изделий с равным содержанием

связующего в каждой отдельной плите и с равным соотношением между битумной и синтетической составляющими, т.е. обеспечивает повышение качества изделий за счет их однородности,

а также упрощает технологический процесс за счет исключения необходимости постоянной корректировки избытка раствора синтетического связующего, получаемого в процессе вакуум-обеэвоживания и направляемого в гидромассу.

Формула изобретения

1. Способ изготовления теплоизоляционных изделий, включающий приготовление растворов синтетической смолы и битумно-минеральной пасты, смешение их с минеральным волокном, формование минераловатного ковра с удалением избытка раствора путем ва- куумирования для его повторного использования, термообработку ковра отличающийся тем, что, , с целью повышения качества изделий за счет обеспечения однородности ковра в процессе его формования на высокопроизводительных технологических линиях, в процессе приготовения раствора битумно-минеральной пасты в нее дополнительно вводят синтетическую смолу в количестве, определяемом по формуле

. klfib.v

Ре-Ре - количество синтетической

смолы, л; - величины плотностей соотК

где К

Р«,

0

5

ветственно воды, смолы, раствора карбамидного связующего, г/смэ;

V .- объем воды в растворе битумно-минеральной пасты,л. 2, Способ по п. 1, отличающий с я тем, что количество раствора битумно-минеральной пасты, смешиваемое с минеральным волокно , определяется по формуле

Р - OjЈbn.B(P+1)(1+)4/T) k(l+m)9oT.n(k(T+m)

где Р - количество раствора битумно- минеральной пасты, кг; п - содержание связующего в изделии , %; количество минеральной ваты,

В

кг; k - соотношение между битумной

и минеральной составляющими

в битумно-минеральной пасте

по сухому веществу; m - соотношение между смолой и

битумом в изделии по сухому

веществу; Ж/Т - жидко-твердое отношение в

растворе битумно-минеральной

пасты по весу.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРМИНЕРАЛЬНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МАЛОТОКСИЧНЫХ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2114080C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1990 |

|

RU1765996C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕСТКИХ МИНЕРАЛОВАТНЫХ ПЛИТ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2024444C1 |

| СВЯЗУЮЩЕЕ ДЛЯ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2045491C1 |

| Теплоизоляционная масса | 1980 |

|

SU963979A1 |

| Способ получения кровельного и гидроизоляционного материала | 1990 |

|

SU1721063A1 |

| Способ изготовления минераловатных изделий | 1983 |

|

SU1145012A1 |

| Способ изготовления жесткихМиНЕРАлОВАТНыХ плиТ | 1979 |

|

SU802243A1 |

| Способ изготовления теплоизоляционных изделий | 1978 |

|

SU882971A1 |

| Способ для изготовления теплои звукоизоляционных изделий | 1977 |

|

SU695991A1 |

Изобретение относится к промышленности строительных материалов и может быть использовано в изготовлении теплоизоляционных изделий. С целью повышения качества изделий за счет обеспечения однородности ковра в процессе его формования в способе изготовления теплоизоляционных изделий, вклгочакядем приготовление растворов синтетической смолы и битумно- минерал ной пасты, смешение их с минеральным волокном, формование мине- раловатного ковра с удалением избытка раствора вакуумнрованлем и тер- мообработку ковра, в процессе приготовления раствора битумно-минераль- ной пасты в него дополнительно вводят синтетическую смолу в количестве, определяемом по формуле К (рр- -pg/pc-pp)V, где К - количество синтетической смолы, л; РЭ « PC Рр ве личины плотностей соответственно воды, смолы и раствора синте -ческого связующего, г/см3; V - объ воды в растворе битумно-минеральн пасты, л. Количество раствора бит но-ми- неральной пасты, смешиваемое с минеральным волокном, определяют по формуле Р 0,(k + 1)(1 + Ж/Т)/ /К(1 + m) + 0,01-n k(1 + т) + 1J, где Р - количество раствора бнтумно- минеральной пасты, кг; п - содержание связующего в изделии, %; В - количество минеральной ваты, кг; k - соотношение между битумной и минеральной составляющими в битум но-минераль- ной пасте по сухому веществу; та - соотношение между смолой и битумом в изделии по сухому веществу; Ж/Т - жидко-твердое отношение в растворе битумно-минеральной пасты по весу. Физико-механические свойства изделий, испытанных по ГОСТ 17177-81, стабильны и характеризуют высокое качество. 1 з.п. ф-лы, 1 ил., 1 табл. i (Л С о к ю со

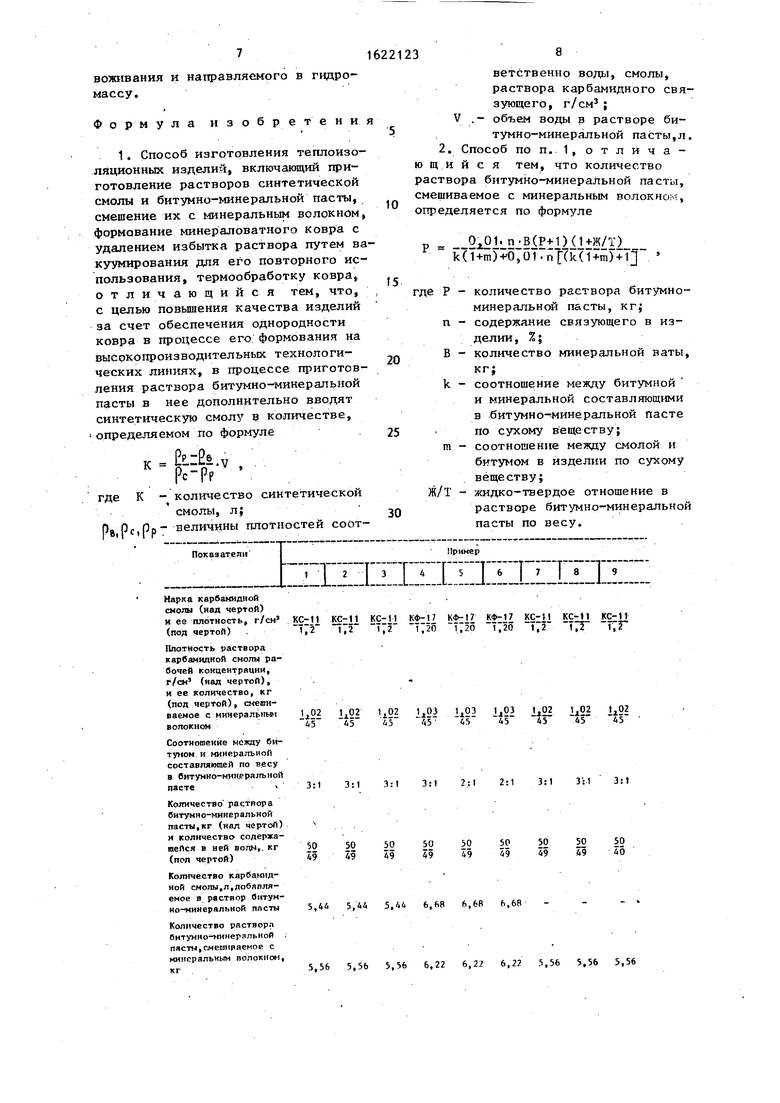

Марка кврбамидной

смолы (над чертой)

и ее плотность, г/см КС-11 КС-11 КС-Л КФ-17 КФ-17 КФ-17 КОП КС-11

(под чертой) 2 2 2Q 20 2 Т75

Плотность раствора карбанидной смолы рабочей концентрации, г/см (над чертой), и ее количество, кг (под чертой), смешиваемое с минеральным волокном

Соотношение между битумом и минеральной составляющей по весу в Ситумно-минералыюй пасте

Количество раствора битумно-минеральной пасты,кг (нал чертой) и количество содержащейся в ней волн, кг (поп чертой)

Количество карбамид- ной смолы,л,добавляемое в раствор Онтум- но-минеральной пасты

Количество растворл битумно-минеральной пасты,смеотраемое с минеральным волокном, кг

КС-11

Г

1402

45

3:1

li°2 45

3:1

422

45

4:1

Ji°

45

3:1

45

2:1

45

2:1

45

3:1

45

3:1

45

3:1

50 50 50 50 50 50 50 50 50 49 49 49 49 49 49 49 49 40

5,44 5,44 5,44 6,68 6,68 6,68

5,56 5,56 5,56 6,22 6,22 6,22 5,56 5,56 5,56

КС-11

Г

Ji°

45

45

45

45

45

45

3:1

2:1

2:1

3:1

3:1

3:1

ной пасты Плотность

ПРОЧНОСТЬ ПРИ ГХ,1Т11||

при деформации 1(Л,МПя

Содержание гвяэуппего.Т битума смолы

0,12 0.12 (1,12 O.t: 0,12 0.12 0,11 0,10 0,09

/i 4,9

4 4.9

4,9 4,4

44144 4,9 4,4 4,2 3,7 3,2

Теплопроводность из-...

делий, ккал/м.-Л:0,044 0,044 0.033 0.044 (1,044 П.044 0.044 .(

3 3

789 Ю П

Продолжение таблицы

4,9 4,4

44144 4,9 4,4 4,2 3,7 3,2

К 13 13

| Способ изготовления теплоизоляционных изделий | 1971 |

|

SU467893A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Связующее для минераловатных изделий | 1976 |

|

SU615049A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-01-23—Публикация

1988-05-11—Подача