(54) ПРОТИВОПРИГАРНАЯ КРАСКА ДЛЯ ЛИТЕЙНЫХ ФОРМ ;и СТЕРЖНЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Противопригарное покрытие для вакуумно-пленочной формовки | 1982 |

|

SU1102653A1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2151019C1 |

| Противопригарное покрытие для литейных форм и стержней | 1990 |

|

SU1734919A1 |

| Противопригарная краска для графитовой литейной оснастки | 2021 |

|

RU2783778C1 |

| Противопригарное покрытие для литейных форм и стержней | 2018 |

|

RU2689473C1 |

| Противопригарная краска для литейных форм и стержней | 1986 |

|

SU1433630A1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ И ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ НА ЕГО ОСНОВЕ | 2021 |

|

RU2763056C1 |

| Самовысыхающая противопригарная краска для литейных стержней и форм | 1977 |

|

SU733847A1 |

| ПРОТИВОПРИГАРНАЯ КРАСКА ДЛЯ СТАЛЬНЫХ ОТЛИВОК | 2009 |

|

RU2414497C1 |

| Противопригарная краска для литейных форм и стержней | 1979 |

|

SU1107949A1 |

1 , .

Изобретение относится к литейнол у производству, в частности,., к составам противопригарных красок для форм и стержней при производстве чугунного и стального литья.

Известно противопригарное покрытие для литейных фор1« и стержней, содержащее тальк в качестве огнеупорного наполнителя, поливинилацетатную эмульсую и воду 11

Однако оно имеет недостаточную огнеупорность и низкую скорость отверждения.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является покрытие для .литейных форм и стержней, содержащее мае. %

Йоливинилацетатная эмульсия25-50

Вода30-40

Поваренная техническая соль6-1Q Тальк Остальное Г2.

Существенным недостатком этой краски является низкая огнеупорность.

Основным назначением противопригарных покрытий (красок)является создание изоляционного слоя между заливаемым металлом и поверхностью формы или стержня. Этот слой не допускает проникновения расплавленного металла в поры формы и образования пригара.

В соответствии с этим основным требованием,.предъявляемым к краскам, является высокая прочность и огнеупорность.

fO

Термостойкость талька не превышает 1200с, в то время как температура металла при заливке чугуна находится обычно в пределах 1320-1400 С, а стали в пределах 1450-1550.

15

Таким образом, известное противопригарное покрытие при производстве стального и чугунного литья не может предохранять поверхность формы и

20 стержней от теплового воздействия металла .

Стальные и чугунные отливки, изготовленные с применением указанной краски, имеют толстый слой трудноуда25лимого механического и термического пригара.

Цель изобретения - повышение чистоты поверхности отливок и термостойкости краски, а также снижение

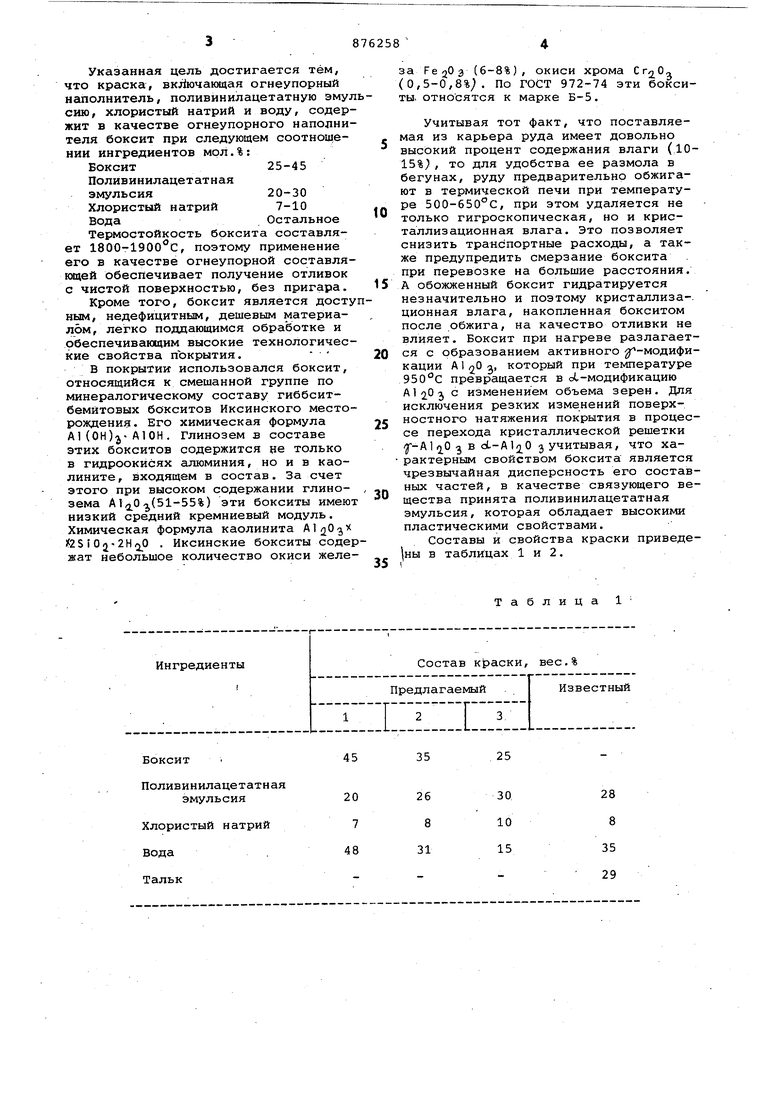

30 обрубно-очистных работ. Указанная цель достигается тем, что краска, включающая огнеупорный наполнитель, поливинилацетатную эму сию, хлористый натрий и воду, содер жит в качестве огнеупорного наполни теля боксит при следующем соотнощении ингредиентов мол.%: Боксит25-45 Поливинилацетатная эмульсия20-30 Хлористый натрий 7-10 ВодаОстальное Термостойкость боксита составляет 1800-1900 с, поэтому применение его в качестве огнеупорной составлякадей обеспечивает получение отливок с чистой поверхностью, без пригара. Кроме того, боксит является досту ным, недефицитным, дешевым материалом, легко поддающимся обработке и обеспечивающим высокие технологические свойства покрытия. В покрытии использовался боксит, относящийся к смешанной группе по минералогическому составу гиббситбемйтовых бокситов Иксинского месторождения. Его химическая формула А)(он)J-А1ОН. Глинозем в составе этих бокситов содержится не только в гидроокисях алюминия, но и в каолините, входящем в состав. За счет этого при высоком содержании глинозема о,(51-55%) эти бокситы имеют низкий средний кремниевый модуль. Химическая формула каолинита ftSi02-2H O . Иксинские бокситы содер жат небольшое количество окиси желе

Боксит

Поливинилацетатная эмульсия

Хлористый натрий Вода.

Тальк

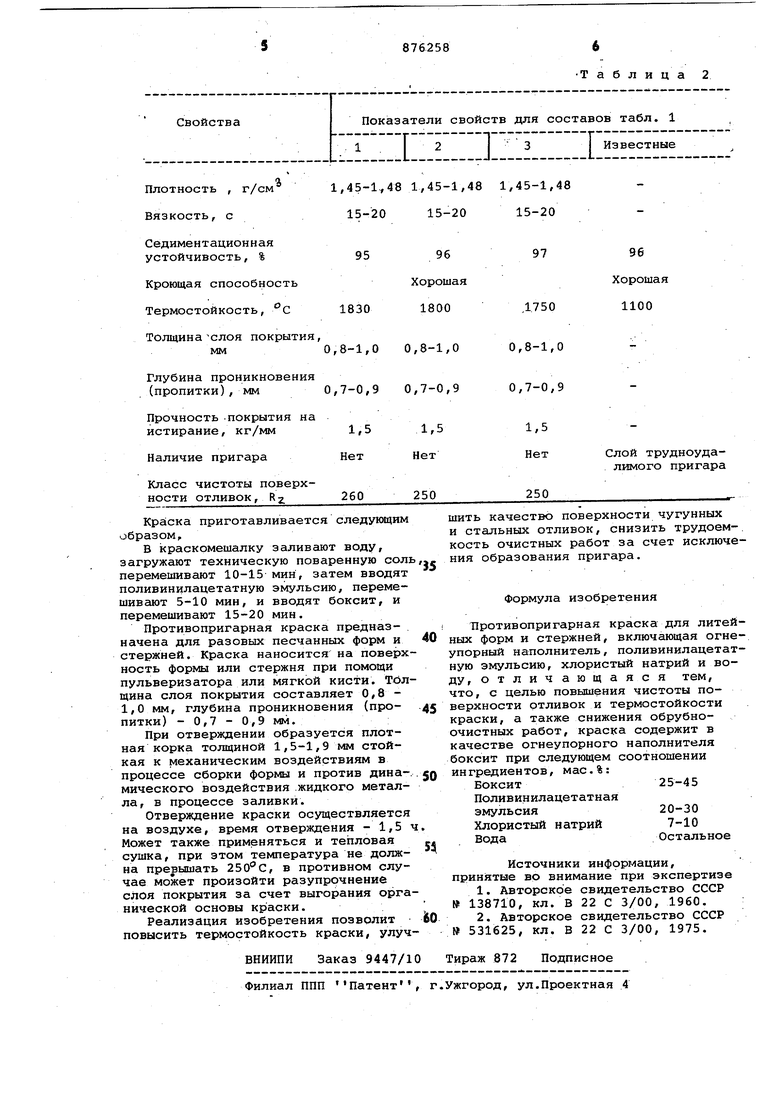

Таблица

25

28 8

30 10 15

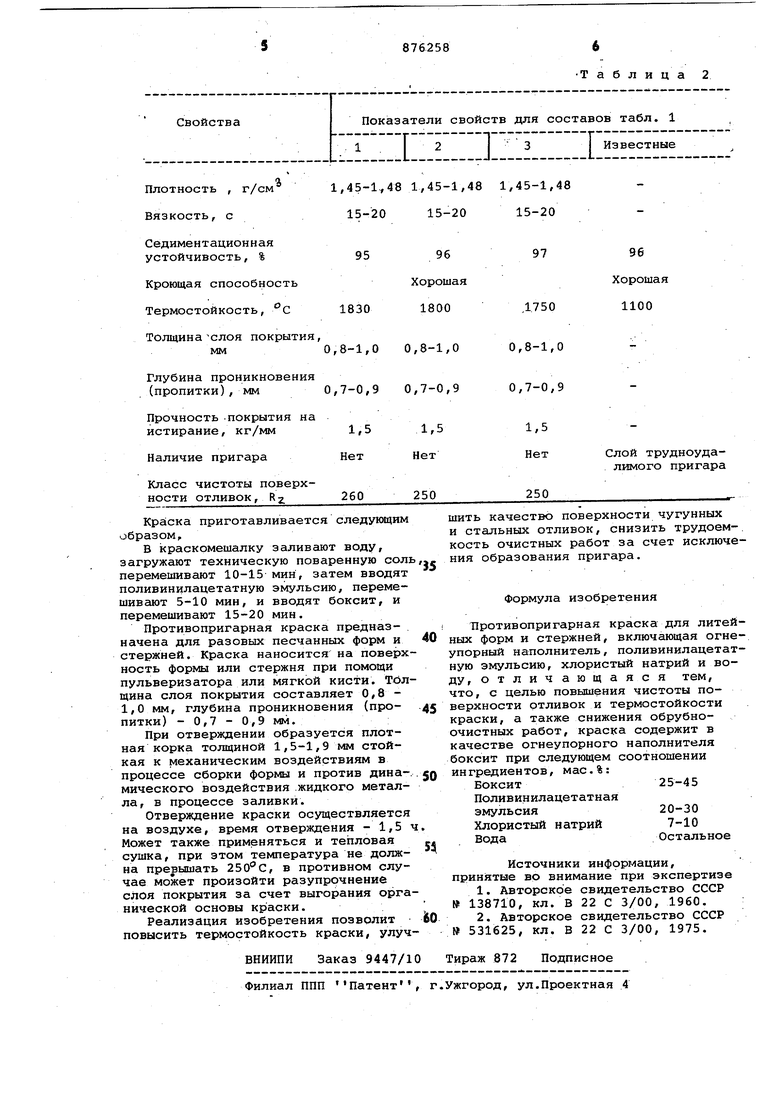

35 29 за Те jO 3 (6-8%) , окиси хрома ,, (0,5-0,8%;. По ГОСТ 972-74 эти бокситы, относятся к марке Б-5. Учитывая тот факт, что поставляемая из карьера руда имеет довольно высокий процент содержания влаги (1015%), то для удобства ее размола в бегунах, руду предварительно обжигают в термической печи при температуре 500-650°С, при этом удаляется не только гигроскопическая, но и кристаллизационная влага. Это позволяет снизить транспортные расходы, а также предупредить смерзание боксита . при перевозке на большие расстояния. А обожженный боксит гидратируется незначительно и поэтому кристаллиза-. ционная влага, накопленная бокситом после обжига, на качество отливки не влияет. Боксит при нагреве разлагается с образованием активного -модификации А 1 20 2, который при температуре 950С превращается в ol-модификацию А1203 с изменением объема зерен. Для исключения резких изменений поверхностного натяжения покрытия в процессе перехода кристаллической решетки jf-Alfj O -3 в oL-Al O 3 учитывая, что характерным свойством боксита является чрезвычайная дисперсность его составных частей, в качестве связующего вещества принята Поливинилацетатная эмульсия, которая обладает высокими пластическими свойствами. Составы и свойства краски приведе1ны в таблицах 1 и 2.

Таблица 2

Авторы

Даты

1981-10-30—Публикация

1979-10-08—Подача