(54) СПОСОБ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ТОРЦОВЫХ ПОВЕРХНОСТЕЙ

1

Изобретение относится к обработке металлов резанием.

Известен способ изготовления фасонных торцовых поверхностей, при котором обрабатываемому изделию сообщают вращение, а инструменту - рабочую подачу и поворот на некоторый.угол 11).

Недостатком этого способа является низкая точность формы и чистоты обработки, что обусловлено одновременным участием инструмента в двух функционально связанных простых движениях.

Цель изобретения - повышете точности обработки и расширение класса изготовляемых поверхностей.

Поставленная цель достигается тем, что в процессе обработки осуществляют задание упругой деформации обрабатываемого изделия под действием поля инерционных сил, возникающего при вращении обрабатываемого изде- , ЛИЯ, причем управление процессом формообразования ведут, управляя скоростью вращения обрабатьтаемого изделия.

Для обеспечения возможности получения параболитических поверхностей в процессе обработки, скорость вращения поддерживают постоянной.

Для расщирения технологических возможностей способа в процессе обработки, скорость вращения обрабатываемого изделия изменяют в зависимости от положения инструмента относительно оси вращения по формуле

to

q(-).- ()

y-vi

)i()(34i);.

1-Е

IS

скорость вращения обрабатыгде nваемого изделия; радиус обрабатываемого изделия;

Готолщина обрабатываемого издеhлия;

20

модуль Юнга;

Екоэффициент Пуассона;

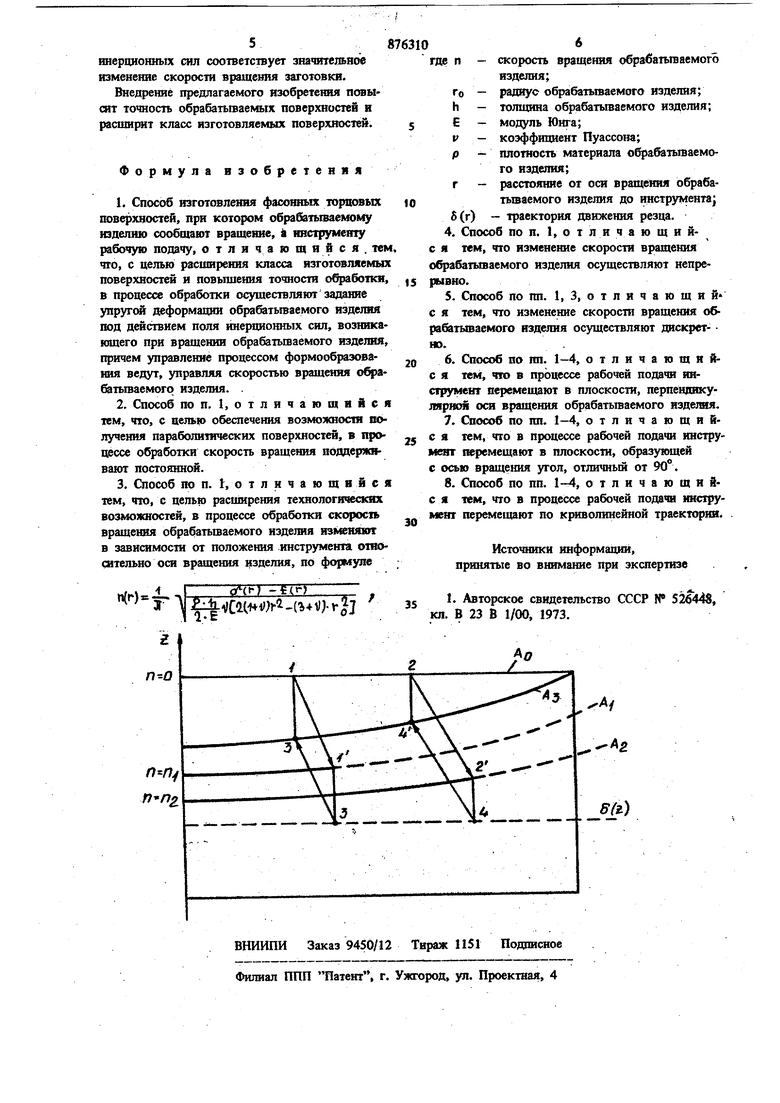

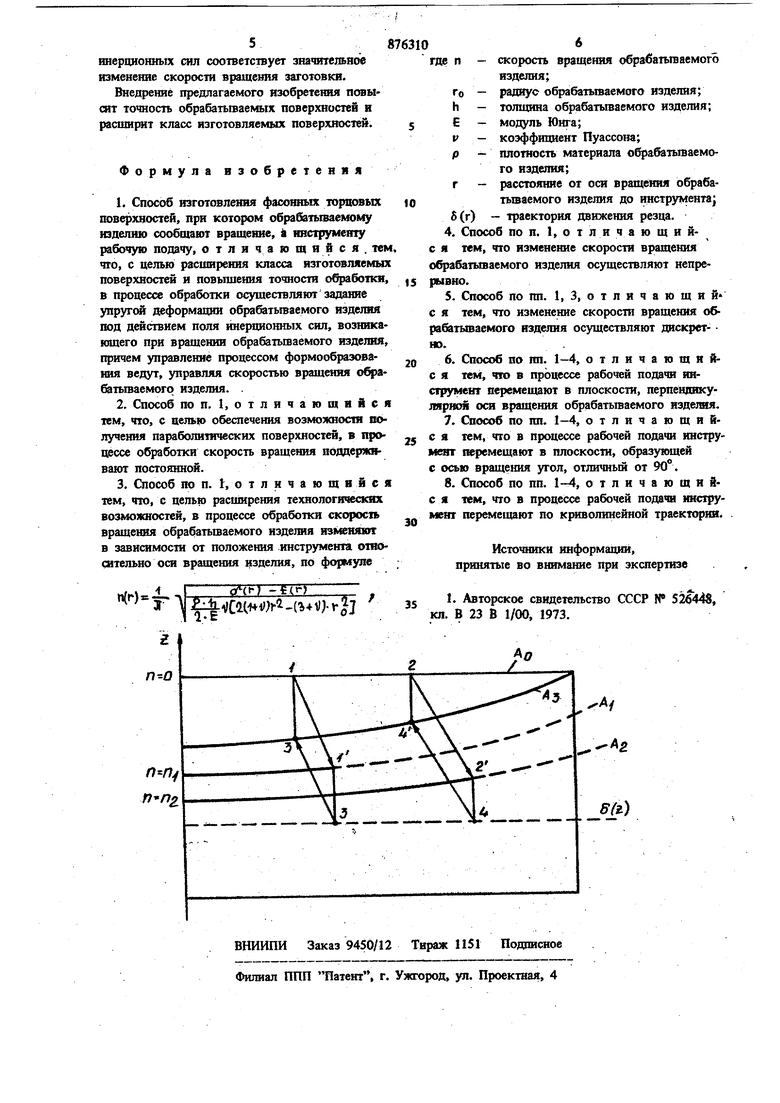

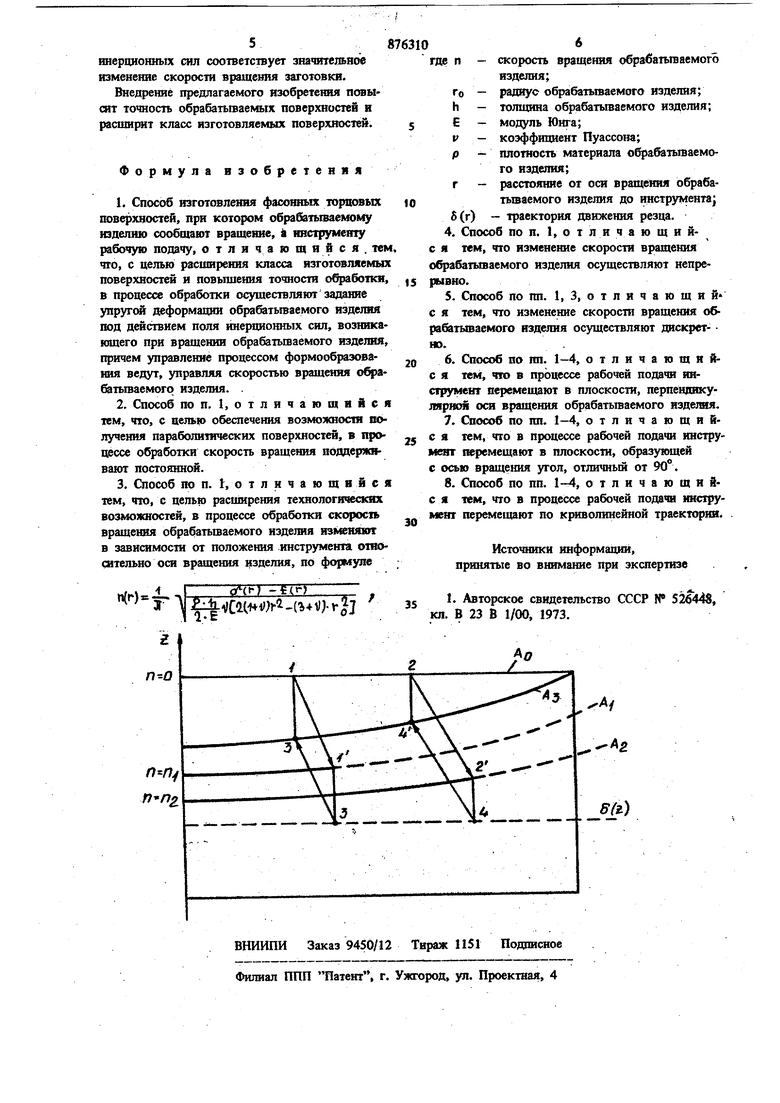

V- плотность материала обрабатыfваемого изделия; 3 расстояние материала обрабатываемого изделия; б (г)- траектория движения резца. Ее изменение осушествляется непрерьгено я дискретно. В предлагаемом способе инструмент перемещается в плоскости, перпендикулярной оси вр щения обрабатываемого изделия, иди в плоскости, образующей с осью вращения угол, отличный от 00°, а также в. процессе рабочей подачи инструмент может перемещар ся по кри волинейной траектории. Инерционное поле может быть сформировано в процессе обработки в каждый момент, такое, которое нужно, чтобы простое движение резца обеспечило по окончании обрабожи необходимую форму изделия. На схеме представлена форма заготовки до обработки, в процессе обработки при скоростях вращения nj и п и по окончании обработки. Траектория движения резца, описьшаемая в общем случае уравнением Z 6 (г) на схеме представлена прямой констр В соответствии с обозначениями на схеме закон изменения скорости вращения заготовки для частного случая заготовки в форме диска постоянной толщины, закрепленного в точке на оси вращения с(г)-(г) М Л )ra(i vjri-{3t i))-r скорость вращения обрабатываемого где п изделия;радиус обрабатьгеаемого изделия; толщина обрабатываемого изделия; модуль Юнга; коэффициент Пуассона; плотность материала обрабатываемого изделия; расстояние от оси вращения обрабатываемого изделия до инструмента. Пример. Изготавливают из меди выпуклую |1араболитическую поверхность 1 4 Заготовку выбирают в форме диска постоянной толщины h 0,3 м. Диск закрепляют щипрм, расположенным на оси ишинделя, таким образом, чтобы силы трения между планшайбой и заготовкой были близки к нулю. Сообщают щпинделю вращение с постоянной скоростью h 5000 об/мин. Возникающее при этом поле инерционных сил придает обрабатьшаемой пове ности фЬрму tr-lJvi piV ri или: 2 -где Е 1,3 X 10 Н/м V 0,35; р 8,9ЧО кт1м Резец перемещают вдоль прямой, перпендикулярной оси вращения. Обработку прекращают после удаления на краю диска слоя д7- i где 3 - диска (для а 0,2 м., d 100 мкм). П р и м е р 2. Изготавливают из меди выпуклую параболитическую поверхность 2,-тдя Заготовку выбирают в форме диска постоянной толщины h 0,3 м., диаметр диска 0,4 м. Диск закрепляют конусным щипом, расположенным на оси щпинделя, и сообщают шпинделю вращение со скоростью, зависящей от расстояния между инструментом и осью вращения10 r -4-8MO r-4- 0 2,вгЧ--0,(4. Материал заготовки имеет те же характеристики, что и в примере 1. Резец перемещают вдоль прямой Z -4,8 10- г - 4 10. Максимальная скорость вращения шпинделя при обработке 3200 об/м. На чертеже представлено снятие припуска при расположении инструмента в точке 3. Точка 1 на обрабатываемой поверхности при сообщении заготовке скорости вращения п, перемещается в положение l. Снятие в процессе обработки припуска толщиной l - 3 приводит к удалению припуска 1 - З на неподвижной заготовке. Подобным образом удаляется припуск также при расположении инструмента в т. 4. На чертеже AQ обозначена поверхности заготовки до обработки, А|, А - поверхность заготовки, сформированная инерционными силами; АЗ - поверхность после обработки; 6(г) - траектория движения резца; 1 - l , 2 - 2 - перемещение точек на поверхности заготовки в процессе обработки; 3 - 3 , 4-4 - перемещение точек иа поверхности зделия по окончании обработки. Применение предлагаемого способа возможо на серийных токарных и карусельных станах после несложной их модификации. Управение скоростью вращения обрабатываемого изелия может быть вьшолнено с помощью неорогостоящих ЭВМ. Повыщенную точность обаботки предлагаемым способом обеспечить неложно, так как малому изменению формы брабатываемого изделия под действием поля

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формообразования оптических деталей с фасонной поверхностью и устройство для его осуществления | 1980 |

|

SU979022A1 |

| Способ строгания нелинейных поверхностей тонкостенных деталей лопаточных машин и инструмент для его реализации | 2023 |

|

RU2818545C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ СТРОГАНИЕМ | 2004 |

|

RU2282524C2 |

| СПОСОБ ОБРАБОТКИ ФАСОННОЙ ВОЛНИСТОЙ ПОВЕРХНОСТИ ИЗДЕЛИЯ СТРОГАНИЕМ | 2010 |

|

RU2456130C2 |

| СПОСОБ ОБРАБОТКИ ФАСОННЫХ ПОВЕРХНОСТЕЙ ТОЧЕНИЕМ | 2009 |

|

RU2412785C1 |

| Способ обработки фасонных изделий из природного камня комплектом шлифовальных инструментов | 1985 |

|

SU1371872A1 |

| Способ строгания бронзовой плиты | 2019 |

|

RU2699350C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЪЕМНЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ НА КОПИРОВАЛЬНО-ФРЕЗЕРНОМ СТАНКЕ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЗАГОТОВОК ИЗ ДЕРЕВА И ДРУГИХ ТВЕРДЫХ МАТЕРИАЛОВ | 2002 |

|

RU2245243C2 |

| Способ точения сложных поверхностей | 1991 |

|

SU1816535A1 |

| Способ обработки резанием твердого материала | 1989 |

|

SU1722695A1 |

Авторы

Даты

1981-10-30—Публикация

1980-02-08—Подача