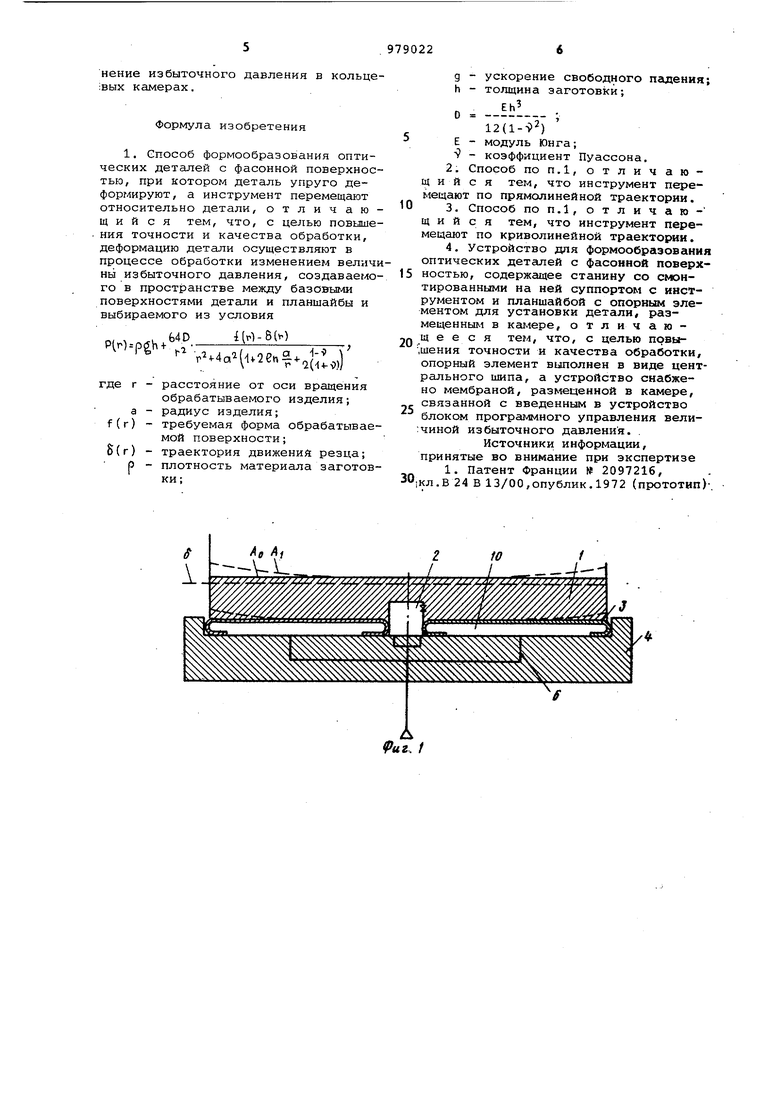

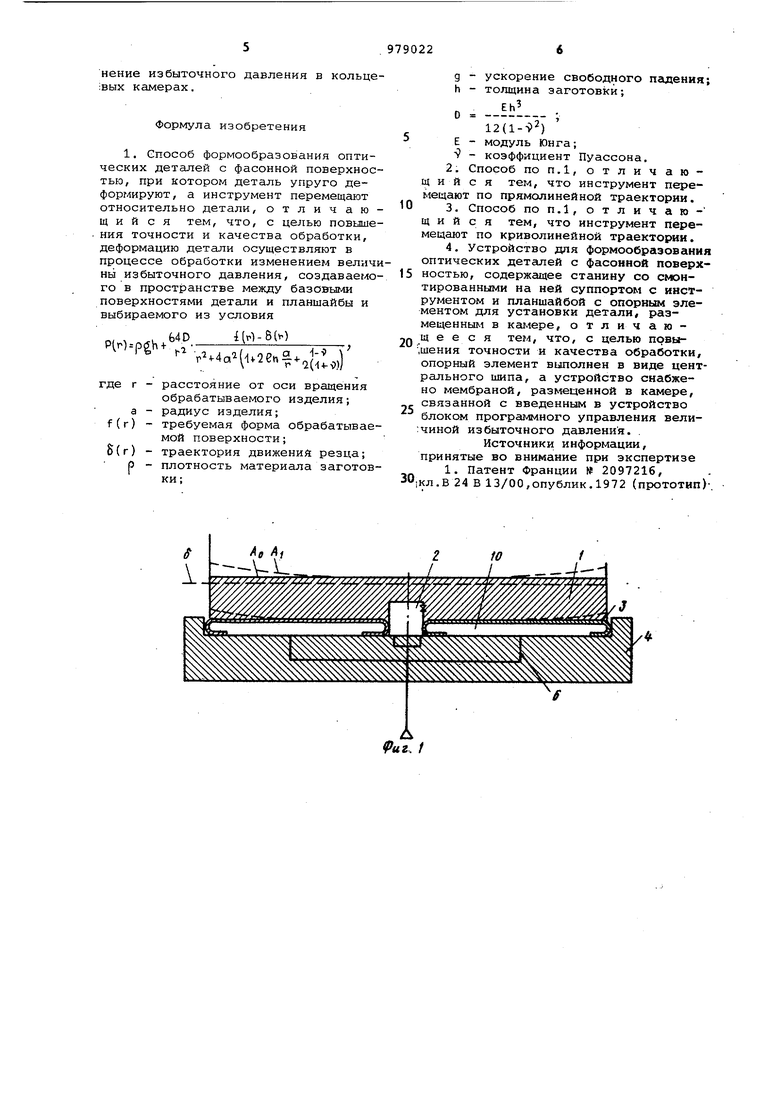

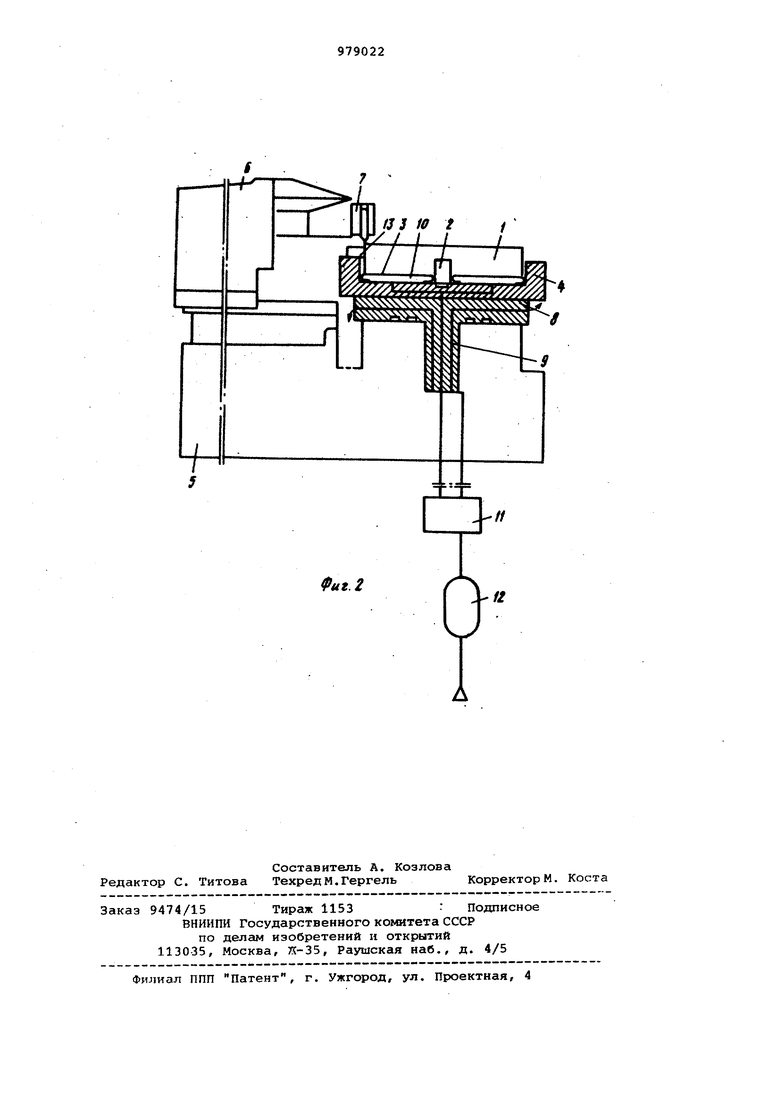

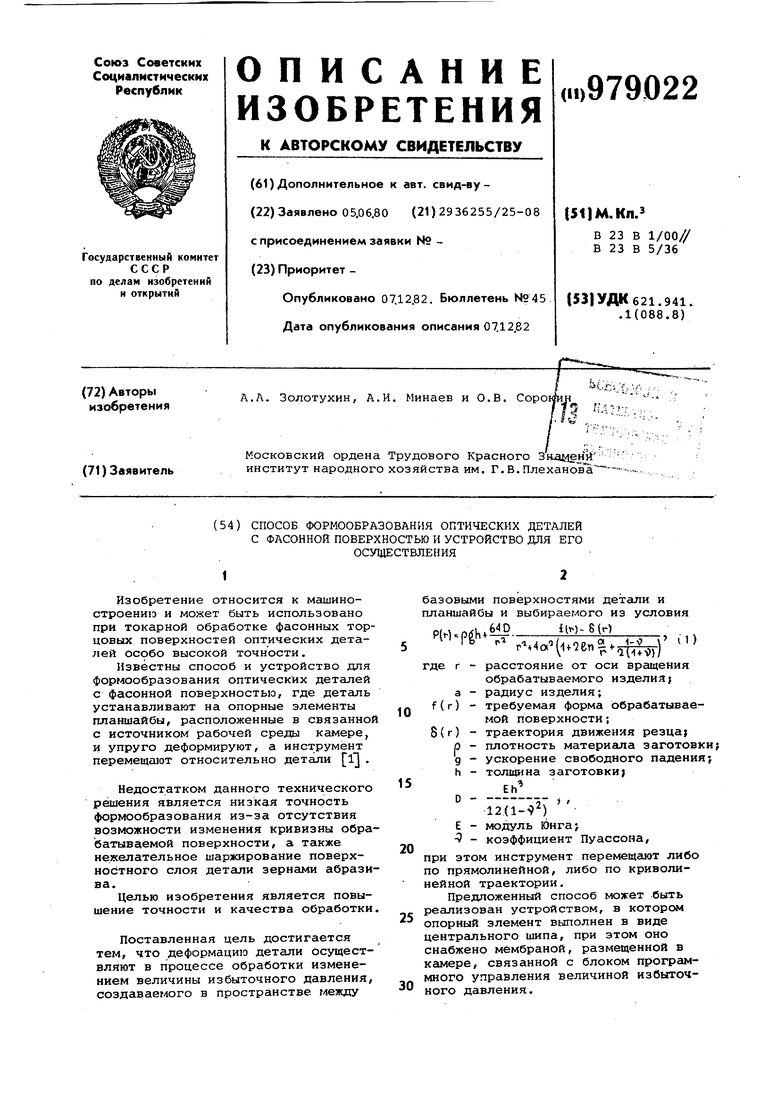

На фиг. 1 представлена схема ос ществления способа; на фиг. 2 - ус ройство для реализации способа. Деталь 1, выполненную в виде плоского тонкого диска, закрепляют на шипе 2, Нагрузка равномерно рас пределена по поверхности диска, он обусловлена воздействием сил притя жения, направленных вниз, и сил вз имодействия с мембраной 3, направленных вверх. Результирующая нагру ка равна (P-pgh), где р - плотность материала заготовки, g - ускорение свободного падения, h - толщина диска, Р - давление со стороны мембраны. Под действием этой нагрузки точки на поверхности диска смещаются в вертикальном направлении на расстояние--Ч1 Й-Ие).%|1, - радиус диска; г - расстояни Е - МО от оси диска; 12(1-9) дуль Юнга; 9 - коэффициент Пуассона Одноточечный инструмент в процес се точения заготовки срезает с ее поверхности слой толщиной {&(r)+W). Если требуется в точке г на поверхности диска срезать слой толщиной f(г), то достаточно в процессе точе ния изменять величину давления Р(г) таким образом, чтобы выполнялось ра венство )-S(rb lPM-pgh) , а o( - ), из которого следует аналитическое выражение (1). На фиг. 1 изображена форма заготовки до обработки AQ и в процессе обработки А в момент времени t. Пример. Изготавливают на меди вогнутую зеркальную поверхност состоящую из поверхности конуса в центральной части обрабатываемой де тали (,2xlO г) и поверхности параболоида на периферии (Z -300 Заготовку выбирают в форме диска постоянной толщины мм, диаметр диска 0,8 м. Материал имеет следующие .характеристики: Е 1,3 X 10 Ы/м 0,35; р 8,9 X 10 кг/м-. Диск закрепляют на шипе, расположенном на оси вертикального шпинделя. При отсутствии принудительной подачи воздуха в зазор между обрабатываемой деталью и планшайбой 4 края детали провисают под действием собстйенного веса на 675 мкм, образуя выпуклую поверхность f (r)-li,l42-10-V( ,28),79И. Шпинделю сообщают вращение со Скоростью об/мин. Инструмент пер мещают вдоль прямой ,2xlO r от края к центру обрабатываемой детали. Синхронно с перемещением инструмента изменяют избыточное давление воздуха в зазоре между обрабатываемой деталью и планшайбой по закону: -1-0,36РЫ 4%,545+329,16 ,28en5j + 0,T94при перемещении инструмента до положения ,36 м, при дальнейшем перемещении инструмента к центру обрабатываемой детали избыточное давление выдерживают постоянным ,5х10 ат. Проточки выполняют несколько раз и на финишной стадии обработки задают глубину резания не более 3 мкм. Для реализации способа используют устройство (см. фиг. 2), состоящее из станины 5, стойки 6, суппорта с инструментом 7, центрального опорного шипа 2, планшайбы 4, турбины 8, системы каналов 9, кольцевой камеры 10, мембраны 3, блока управления 11 подачей воздуха в кольцевую камеру и турбину, ресивера 12, датчиков 13. Устройство работает следующим образом. Деталь 1 устанавливс1ют на планшайбу 4 и закрепляют на центральном опорном шипе 2, при этом края детали провисают под действием собственного веса и придают обрабатываемой поверхности выпуклую форму, в кольцевую каглеру 10 через каналы 9 подают сжатый воздух, который через мембрану 3 воздействует на базовую поверхность обрабатываемой детали и приподнимает ее края, что контролируется датчиками перемещений 13. Обрабатываемой детали сообщают вращение турбиной 8, инструмент 7 перемещают по прямолинейной или круговой траектории, давление воздуха в кольцевой камере 10 синхронно с перемещением инструмента изменяют по программе, заложенной в блок управления 11. Применение предложенного способа озможно на серийных токарных и каусельных станках после несложной их одификации. Управление избыточных. авлением воздуха для формообразоания обрабатываемой поверхности моет быть выполнено с помощью недороостояидих ЭВМ. Повьаиенную точность бработки предложенным способом обесечить несложно, так как малому зменению формы обрабатываемого издеия соответствует значительное изменение избыточного давления в кольце;вых камерах.

Формула изобретения

1. Способ формообразования оптических деталей с фасонной поверхностью, при котором деталь упруго деформируют, а инструмент перемещают относительно детали, отличающийся тем, что, с целью повышения точности и качества обработки, деформацию детали осуществляют в процессе обработки изменением величины избыточного давления, создаваемого в пространстве между базовъяли поверхностями детали и планшайбы и выбираемого из условия

, , , Ь40 1И-8(-)

.„...e„,г-:J

где г - расстояние от оси вращения

обрабатываемого изделия; а - радиус изделия;

f(г) - требуемая форма обрабатываемой поверхности;

S(r) - траектория движений резца; р - плотность материала заготовки;

g - ускорение свободного пгщения; h - толщина заготовки;

Eh

О у

12(1--)

Е - модуль Юнга; - коэффициент Пуассона.

2.Способ ПОП.1, отличающийся тем, что инструмент перемещают по прямолинейной траектории.

0

3.Способ ПОП.1, отличающ и и с я тем, что инструмент перемещают по криволинейной траектории.

4.Устройство для формообразования оптических деталей с фасонной поверх5ностью, содержащее станину со смонтированными на ней суппортом с инструментом и планшайбой с опорным элементом для установки детали, размещенным в KcUviepe, отличающееся тем, что, с целью првы0

шения точности и качества обработки, опорный элемент выполнен в виде центрального шипа, а устройство снабжено мембраной, размещенной в камере, связанной с введенным в устройство

5 блоком программного управления вели:чиной избыточного давления. . Источники информации, принятые во внимание при экспертизе

1. Патент Франции 2097216, 0,кл.В 24 В 13/00,опублик.1972 (прототип)-.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления фасонных торцевых поверхностей | 1980 |

|

SU876310A1 |

| Способ нагружения деталей при обработке плоских поверхностей | 1989 |

|

SU1768374A1 |

| СПОСОБ ФОРМИРОВАНИЯ НЕЖЕСТКИХ ДЕТАЛЕЙ | 1993 |

|

RU2042451C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ СЕРДЕЧНИКОВ ДЛЯ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2432224C2 |

| СПОСОБ СТАБИЛИЗАЦИИ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ДЕТАЛЕЙ | 2015 |

|

RU2617073C2 |

| Станок для двусторонней обработки гибких дисков | 1985 |

|

SU1337201A2 |

| Способ изготовления притира | 1987 |

|

SU1657361A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ЗАДНЕЙ КРОМКИ ЛОПАТКИ ТУРБОМАШИНЫ | 2013 |

|

RU2628453C2 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ СТРОГАНИЕМ | 2009 |

|

RU2456124C2 |

| СПОСОБ МНОГОПРОХОДНОЙ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2501643C1 |

Авторы

Даты

1982-12-07—Публикация

1980-06-05—Подача