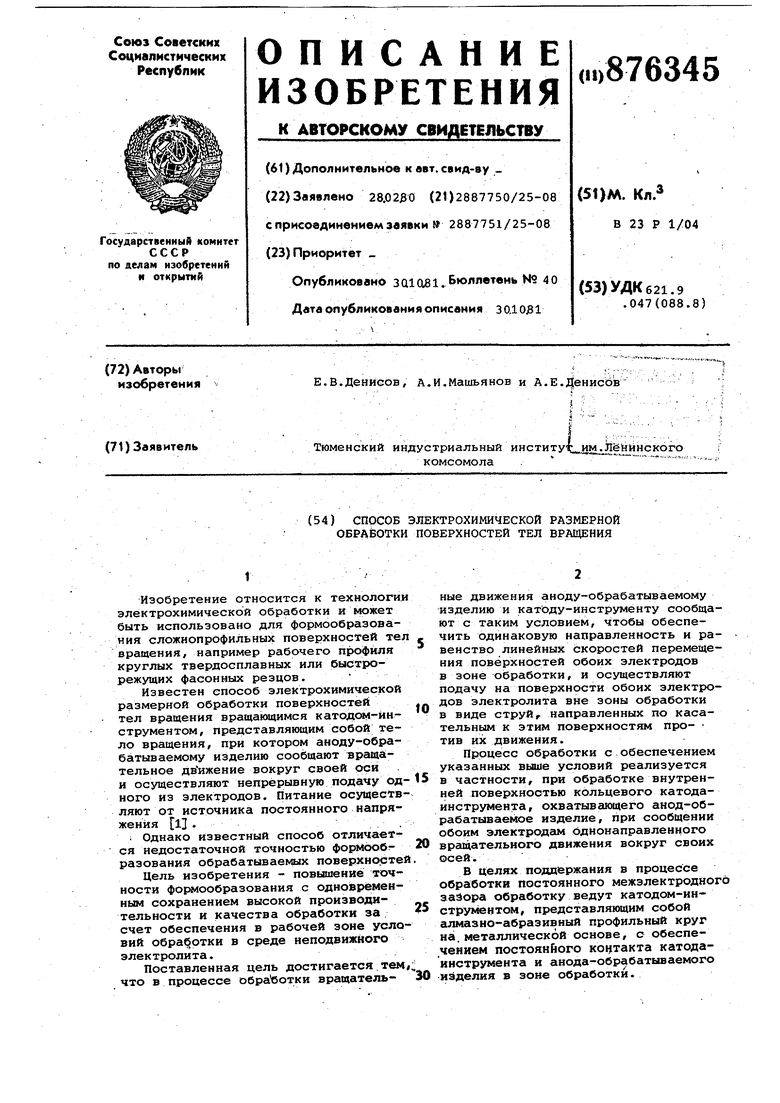

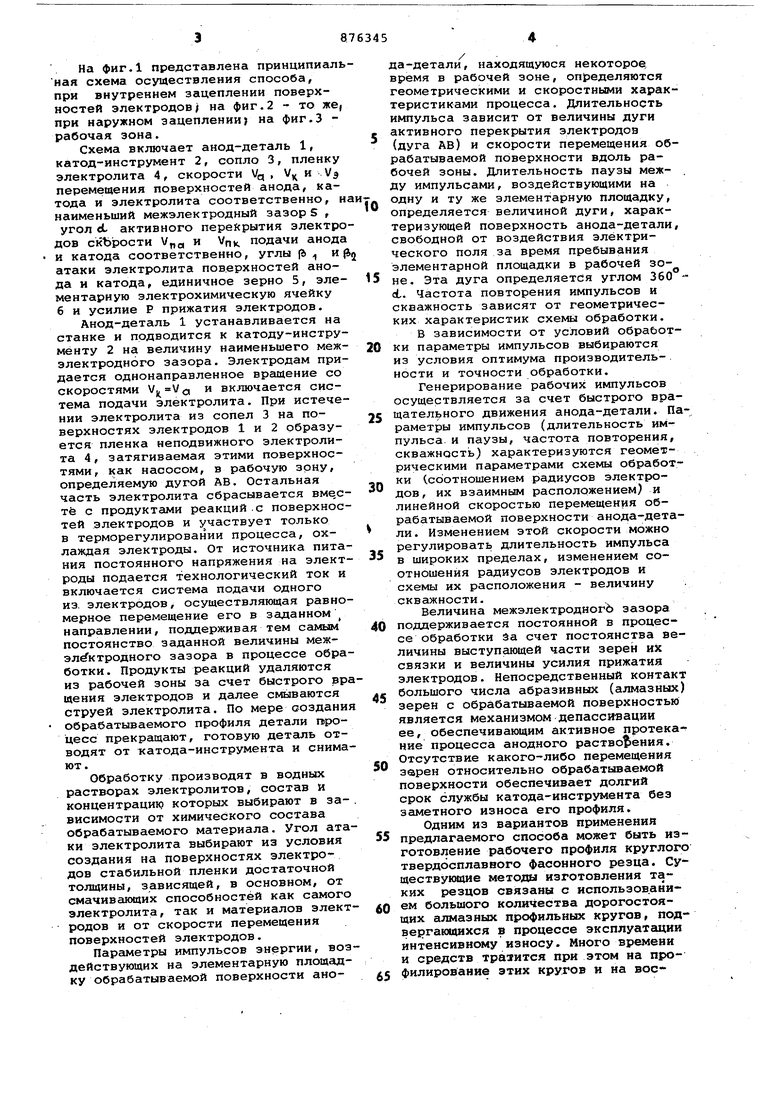

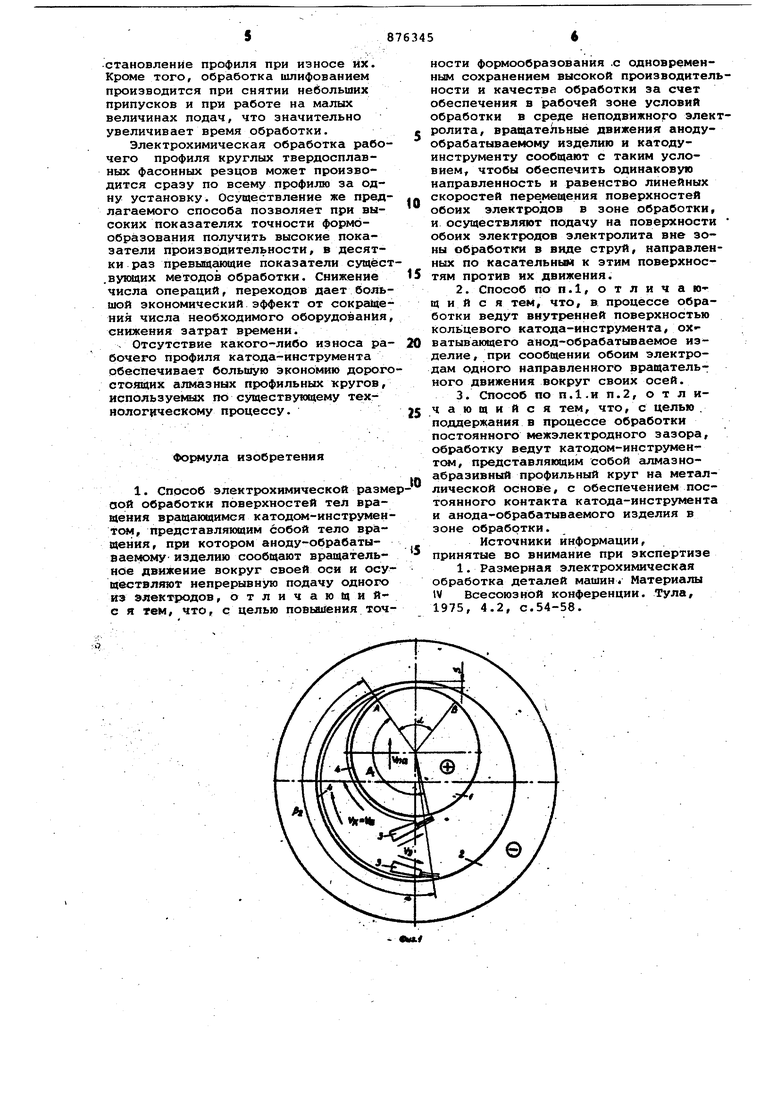

На фиг.1 представлена принципиальная схема осуществления способа, при внутреннем зацеплении поверхностей электродов/ на фиг.2 - то же| при наружном зацеплении; на фиг.З рабочая зона.

Схема включает анод-деталь 1, катод-инструмент 2, сопло 3, пленку электролита 4, скорости Vq , V, и .V перемещения поверхностей анода, катода и электролита соответственно, н наименьший межэлектродный зазор S , угол t активного перекрытия электродов скЪрости Vj,a и Vnn. подачи анода и катода соответственно, углы (Ь и ( атаки электролита поверхностей анода и катода, единичное зерно 5, элементарную электрохимическую ячейку б и усилие Р прижатия электродов.

Анод-деталь 1 устанавливается на станке и подводится к катоду-инструменту 2 на величину наименьшего межэлектродного зазора. Электродам придается однонаправленное вргцдение со скоростями и включается система подачи электролита. При истечении электролита из сопел 3 на поверхностях электродов 1 и 2 образуется пленка неподвижного электролита 4 , затягиваемая этими поверхностями, как насосом, в рабочую зону, определяемую дугой АВ. Остальная часть электролита сбрасывается вместе с продуктами реакций .с поверхностей электродов и участвует только в терморегулировании процесса, охлаждая электроды. От источника питания постоянного напряжения на электроды подается технологический ток и включается система подачи одного из. электродов, осуществляющая равномерное перемещение его в заданном направлении, поддерживая тем самым постоянство заданной величины межэл ктродного зазора в процессе обработки. Продукты реакций удаляются из рабочей зоны за счет быстрого вращения электродов и далее смываются струей электролита. По мере создания обрабатываемого профиля детали пгроцесс прекращают, готовую деталь отводят от катода-инструмента и снимают .

Обработку производят в водных растворах электролитов, состав и концентрации которых выбирают в зависимости от химического состава обрабатываемого материала. Угол атаки электролита выбирают из условия создания на поверхностях электродов стабильной пленки достаточной толщины, зависящей, в основном, от смачивающих способностей как самого электролита, так и материалов электродов и от скорости перемещения поверхностей электродов.

Параметры импульсов энергии, воздействующих на элементарную площадку обрабатываемой поверхности анода-детали, находящуюся некоторое, время в рабочей зоне, определяются геометрическими и скоростными характеристиками процесса. Длительность импульса зависит от величины дуги активного перекрытия электродов (дуга АВ) и скорости перемещения обрабатываемой поверхности вдоль рабочей зоны. Длительность паузы между импульсами, воздействующими на одну и ту же элементарную площадку, определяется величиной дуги, характеризующей поверхность анода-детали свободной от воздействия электрического поля за время пребывания элементарной площадки в рабочей зоне. Эта дуга определяется углом 360 oL. Частота повторения импульсов и скважность зависят от геометрических характеристик схемы обработки.

В зависимости от условий обработки параметры импульсов выбираются из условия оптимума производитель-. ности и точности обработки.

Генерирование рабочих импульсов осуществляется за счет быстрого вращательного движения анода-детали. Параметры импульсов (длительность импульса и паузы, частота повторения, скважность) характеризуются геометрическими параметрами схемы обработки (.соотношением радиусов электродов, их взаимным расположением) и линейной скоростью перемещен 1я обрабатываемой поверхности анода-детали. Изменением этой скорости можно регулировать длительность импульса в широких пределах, изменением соотношения радиусов электродов и схемы их расположения - величину скважности.

Величина межэлектродногЪ зазора поддерживается постоянной в процессе обработки За счет постоянства величины выступающей части зерен их связки и величины усилия прижатия электродов. Непосредственный контакт большого числа абразивных (алмазных) зерен с обрабатываемой поверхностью является механизмом депассизации ее, обеспечивающим активное протека ние процесса анодного раство1 ения. Отсутствие какого-либо перемещения зарен относительно обрабатываемой поверхности обеспечивает долгий срок службы катода-инструмента без заметного износа его профиля.

Одним из вариантов применения предлагаемого способа может быть изготовление рабочего профиля круглого твердосплавного фасонного резца. Существующие методы изготовления таких резцов связанц с использованием большого количества дорогостоящих алмазных профильных кругов, подвергаю1дихся в процессе эксплуатации интенсивному износу. Много времени и средств тратится при этом иа профилирование этих кругов и на воестановление профиля при износе их. Кроме того, обработка шлифованием производится при снятии небольших припусков и при работе на мальос величинах подач, что значительно увеличивает время обработки. Электрохимическая обработка рабо чего профиля круглых твердосплавных фасонных резцов может производится сразу по всему профилю за одну установку. Осуществление же пред лагаемого способа позволяет при высоких показателях точности формообразования получить высокие показатели производительности, в десятки раз превышающие показатели сущёс .вукяцих методов обработки. Снижение числа операций, переходов дает боль шой экономический эффект от сокраще ния числа необходимого оборудования снижения затрат вс емени. - Отсутствие какого-либо износа ра бочеро профиля катода-инструмента обеспечивает большую экономию дорог стоящих алмазных профильных кругов, используелвах по существующему технологическому процессу. Формула изобретения 1. Способ электрохимической разм аой обработки поверхностей тел вращения вращающимся катодсм-инструмен там, представляющим собой тело вращения, при котором аноду-обрабаты8аемому изделию сообщают вращательнее движение вокруг своей оси и осу ществляют непрерывную подачу одного иэ электрюдов, отлнчающийе я гем, что, с целью повьа11ения точ ности формообразования .с одновременным сохранением высокой производительности и качества обработки за счет обеспечения в рабочей зоне условий обработки в среде неподвижного электролита, вращательные движения анодуобрабатываемому изделию и катодуинструменту сообщают с таким условием, чтобы обеспечить одинаковую направленность и равенство линейных скоростей пере,мещения поверхностей обоих электродов в зоне обработки, и осуществляют подачу на поверхности обоих электродов электролита вне зоны обработю в виде струй, направленных по касательньм к этим поверхностям против их движения. 2.Способ по п.1, отличающийся тем, что, в процессе обработки ведут внутренней поверхностью кольцевого катода-инструмента, охватываннцего анод-обрабатываемое изделие , при сообщении обоим электродам одного направленного вращательного движения вокруг своих осей. 3.Способ по п.1.и п.2, о т л ичающийся тем, что, с целью . поддержания в процессе обработки постоянного межэлектродного зазора, обработку ведут катодом-инструмен , представлякяцим собой алмазноабразивный профильный круг на металлической основе, с обеспечением постоянного контакта катода-инструг нта и анода-обрабатываемого изделия в зоне обработки. Источники информации, принятые во внимание при экспертизе 1. Размерная электрохимическая обработка деталей машин - Материалы tV Всесоюзной конференции. Тула, 1975, 4.2, с.54-58.

и

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ абразивного электрохимического шлифования деталей из жаропрочных сплавов с управляемой периодической очисткой токопроводящего шлифовального круга | 2024 |

|

RU2833201C1 |

| Электрод-инструмент для электрохимической обработки | 1980 |

|

SU979067A1 |

| Устройство для изготовления хроматографических колонок | 1980 |

|

SU947757A1 |

| СПОСОБ ЭЛЕКТРОАБРАЗИВНОГО ШЛИФОВАНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2602590C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2000 |

|

RU2184015C2 |

| Способ электрохимической абразивной обработки детали шлифовальным кругом на токопроводящей связке | 2024 |

|

RU2822156C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФОРМООБРАЗОВАНИЯ ТУРБИННЫХ ЛОПАТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2283735C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ТУРБИННЫХ ЛОПАТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2305614C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2003 |

|

RU2243069C1 |

| СПОСОБ АЛМАЗНО-ЭЛЕКТРОХИМИЧЕСКОГО ШЛИФОВАНИЯ | 2015 |

|

RU2607060C1 |

Авторы

Даты

1981-10-30—Публикация

1980-02-28—Подача