(54) УСТРОЙСТВО ДЛЯ ЗАЖИМА ДЕТАЛЕЙ, ОБРАБАТЫВАЕМЫХ ПО КОНТУРУ

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление-спутник | 1983 |

|

SU1169801A1 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| Автоматический станок для фрезерования шлицев | 1979 |

|

SU859049A1 |

| Устройство для зажима деталей на вращающихся столах станков | 1980 |

|

SU942939A1 |

| Станок для хонингования шлицевых отверстий | 1972 |

|

SU484974A1 |

| СТАНОК-АВТОМАТ ДЛЯ ДВУСТОРОННЕГО СВЕРЛЕНИЯ | 2022 |

|

RU2786249C1 |

| Устройство для шлифования прецизионных соосных поверхностей | 1987 |

|

SU1528645A2 |

| Стол металлорежущего станка | 1987 |

|

SU1516299A1 |

| Приспособление для непрерывного фрезерования деталей | 1990 |

|

SU1787709A1 |

| КРУГЛОПИЛЬНЫЙ ТОРЦОВОЧНЫЙ СТАНОК | 1994 |

|

RU2078682C1 |

I

Изобретение относится к механической обработке материалов, а именно к устройствам для закрепления деталей, обрабатываемых по контуру, на станках фрезерио-сверлильной группы..

Известно устройство для зажима детз лей, обрабатываемых по контуру, состоящее из базовой плиты, размещенной на подвижной части станка, отводных прижимов устанавливаемых по контуру детали, системы управления прижимами, содержащей поворотный кулачок и элементы управления (|/.

Указанное устройство сложно и имеет достаточно большие габариты, что вызвано расположением элементов управления (золотников) в конструкции каждого, прижима. Это ограничивает возможности расположения дрижимов на столе станка в необходимых количествах и ограничивает зону резания. Надежность работы устройства невысока, она определяется тем, что кулачок, элементы управления (золотники) и. другие подвижные элементы находятся в зоне резания и должны работать в неблагоприятных условиях, в присутствии стружки и СОЖ снижается также безопасность труда). К недостатку устройства относится

и невозможность автоматического срабатывания всех прижимов одновременно в процессе загрузки-выгрузки деталей (обусловлено тем, что кулачок связан с фрезой, а зо- лотннки прижимов отстоят друг от друга на значительных расстояниях, отчего кула.5 чок не может воздействовать на все золотники одновременно).

Цель изобретения - упрощение конструкции, повышение надежности работы устройства и возможность автоматизации

... зажима и разжима деталей в процессе загрузки-выгрузки.

Поставлеиная цель достигается за счет того, что устройство снабжено подпружиненнь1М толкателем и шарни-рно-рычажным -пантографом с радиально-подвижным полJ5 зуном, который соединен с подвижной частью станка и кинематически связан с тол кателем и кулачком, размещенным на базовой плите вне зоны резання, при этом кулачок установлен с возможностью осевого перемещения и выполнен в виде двухступенчатого валика, меньшая ступень которого оснащена выступом, а радиус большей ступени равен внешнему радиусу выступа меньшей ступени.

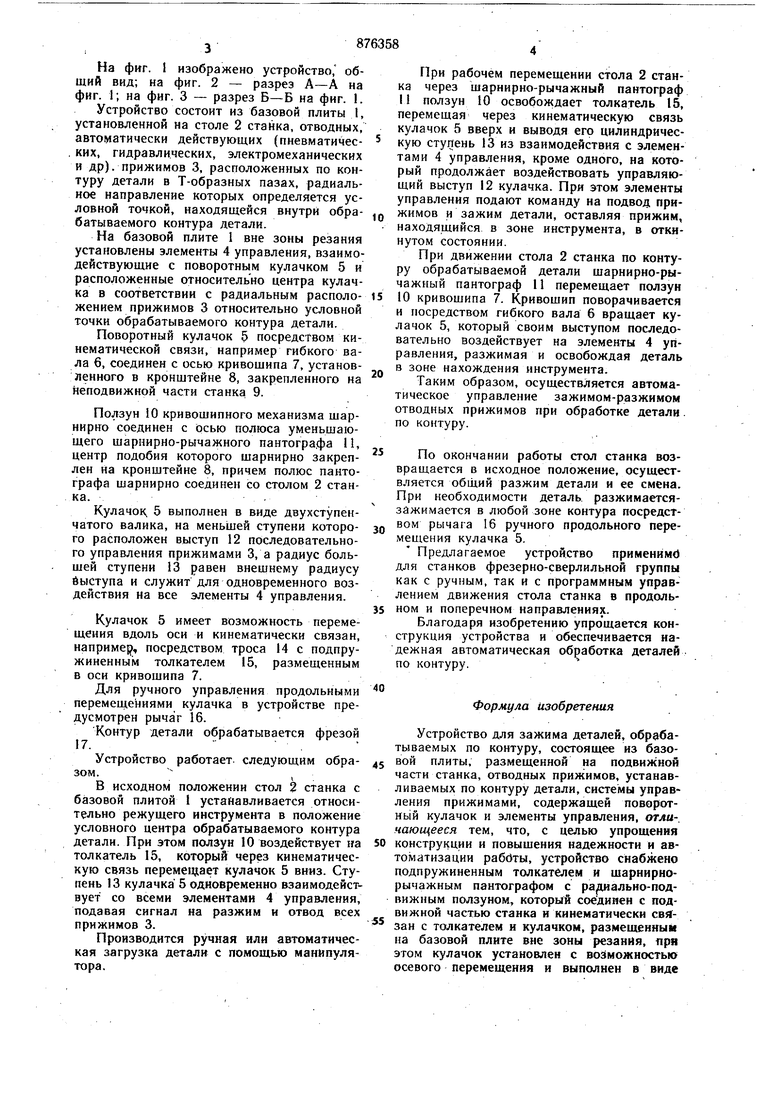

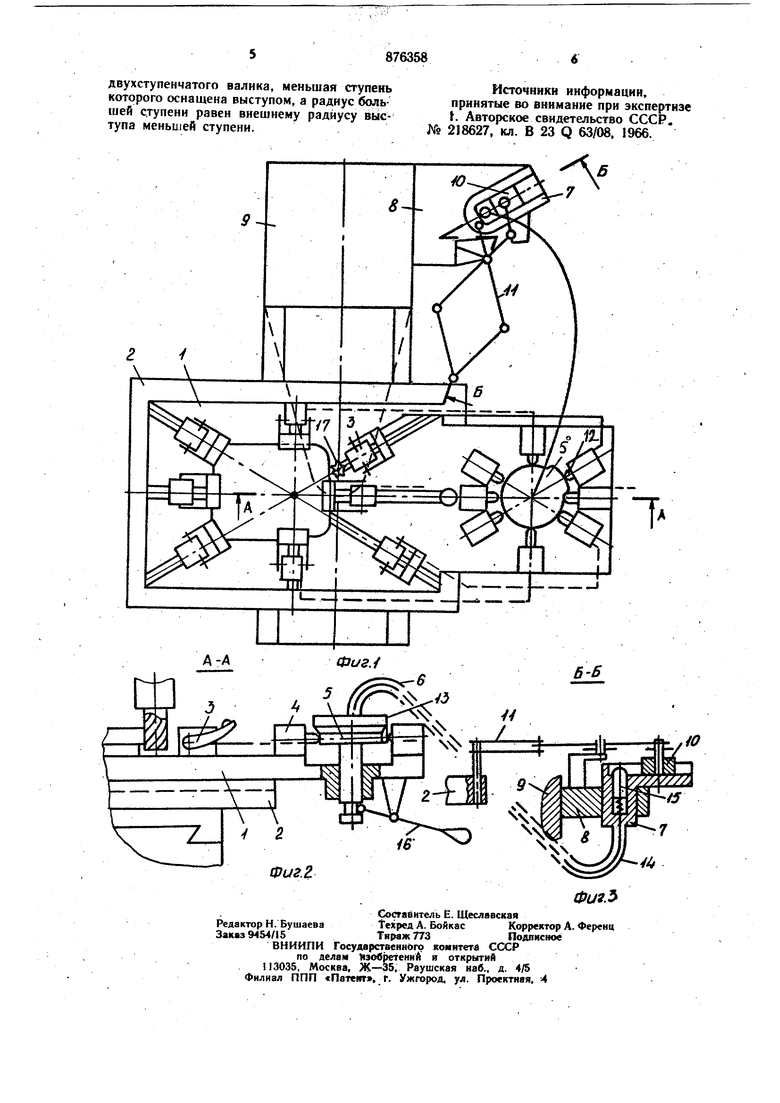

На фиг. I изображено устройство, обий вид; на фиг. 2 - разрез А-А на иг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Устройство состоит из базовой плиты 1, становленной на столе 2 стайка, отводных, автоматически действующих (пневматических, гидравлических, электромеханических и др). прижимов 3, расположенных по контуру детали в Т-образных пазах, радиальное направление которых определяется усовной точкой, находящейся внутри обрабатываемого контура детали.

На базовой плите 1 вне зоны резания установлены элементы 4 управления, взаимодействующие с поворотным кулачком 5 и расположенные относительно центра кулачка в соответствии с радиальным расположением прижимов 3 относительно условной точки обрабатываемого контура детали.

Поворотный кулачок 5 посредством кинематической связи, например гибкого вала 6, соединен с осью кривощипа 7, установлеиного в кронштейне 8, закрепленного на еподвижной части станка 9.

Ползун 10 кривошипного механизма шарирно соединен с осью полюса уменьшаюего шарнирно-рычажного пантографа 11, ентр подобия которого шарнирно закрепен на кронштейне 8, причем полюс пантографа шарнирно соединен со столом 2 станка.

Кулачо 5 выполнен в виде двухступенчатого валика, на меньшей ступени которого расположен выступ 12 последовательного управления прижимами 3, а радиус большей ступени 13 равен внешнему радиусу йыступа и служит для одновременного воздействия на все элементы 4 управления.

Кулачок 5 имеет возможность перемещения вдоль оси и кинематически связан, например, посредством троса 14 с подпружиненным толкателем 15, размещенным в осн кривошипа 7.

Для ручного управления продольными перемещениями кулачка в устройстве предусмотрен рычаг 16.

Контур детали обрабатывается фрезой 17..

Устройство работает следующим образом.(

В исходном положении стол 2 станка с базовой плитой 1 устанавливается относительно режущего инструмента в положение условного центра обрабатываемого контура детали. При этом ползун 10 воздействует на толкатель 15, который через кинематическую связь перемещает кулачок 5 вниз. Ступень 13 кулачка 5 одновременно взаимодействует со всеми элементами 4 управления, подавая сигнал на разжим и отвод всех прижимов 3.

Производится ручная или автоматическая загрузка детали с помощью манипулятора.

При рабочем перемещении стола 2 станка через шарнирио-рычажный пантограф 11 ползун 10 освобождает толкатель 15, перемещая через кинематическую связь кулачок 5 вверх и выводя его цилиндрическую ступень 13 из взаимодействия с элементами 4 управления, кроме одного, на который продолжает воздействовать управляющий выступ 12 кулачка. При этом элементы управления подают команду на подвод прижимов и зажим детали, оставляя прижим, находящийся в зоне инструмента, в откинутом состоянии.

При движении стола 2 станка по контуру обрабатываемой детали шарнирно-рычажный пантограф 11 перемещает ползун

10 кривошипа 7. Кривошип поворачивается и посредством гибкого вала 6 вращает кулачок 5, который своим выступом последовательно воздействует на элементы 4 управления, разжимая и освобождая деталь

в зоне нахождения инструмента.

Таким образом, осуществляется автоматическое управление зажимом-разжимом отводных прижимов при обработке детали. по контуру.

По окончании работы стол станка возвращается в исходное положение, осуществляется обш.ий разжим детали и ее смена. При необходимости деталь разжимаетсязажимается в любой зоне контура посредством рычага 16 ручного продольного перемещения кулачка 5.

Предлагаемое устройство применим для станков фрезерно-сверлильной группы как с ручным, так и с программным управлением движения стола станка в продольном и поперечном направлениях.

Благодаря изобретению упрощается конструкция устройства и обеспечивается надежная автоматическая обработка деталей по контуру.

Формула изобретения

Устройство для зажима деталей, обрабатываемых по контуру, состоящее из базовой плиты, размещенной на подвижной части станка, отводных прижимов, устанавливаемых по контуру детали, системы управления прижимами, содержащей поворотнь1й кулачок и элементы управления, отли-, чающееся тем, что, с целью упрощения

конструкции и повыщения надежности и автоматизации раббты, устройство сиабжено подпружиненным толкателем и шарнирнорычажным пантографом с ра шально-подвижным ползуном, который соединен с подвижной частью стайка и кинематически CB$fзан с толкателем и кулачком, размещенным на базовой плите вне зоны резания, при этом кулачок установлен с возможностью осевого перемещения и выполнен в виде

Авторы

Даты

1981-10-30—Публикация

1980-02-13—Подача