(54) УСТРОЙСТВО ДЛЯ ЗАЖИМА ДЕТАЛЕЙ НА ВРАЩАЮЩИХСЯ СТОЛАХ СТАНКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ иглофрезерной обработки и иглофрезерный станок | 1986 |

|

SU1389943A1 |

| Станок для хонингования шлицевых отверстий | 1972 |

|

SU484974A1 |

| ВСЕСОЮЗНА Pi г «rrJifUO ТГ"-??!!.?!'"'";'JC | 1973 |

|

SU369981A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ОБРАБОТКИ ОСТРЯКА СТРЕЛОЧНОГО ПЕРЕВОДА | 2005 |

|

RU2294267C2 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 2011 |

|

RU2475341C2 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| Приспособление к металлорежущему станку для фрезерования пазов под твердый сплав в буровых коронках | 1985 |

|

SU1449247A1 |

| СТАНОК ДЛЯ ГИБКИ ИЗДЕЛИЙПРОКАТА | 1971 |

|

SU320326A1 |

| Станок для заточки ножовочных полотен | 1984 |

|

SU1187963A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ (ВАРИАНТЫ) | 2007 |

|

RU2450905C2 |

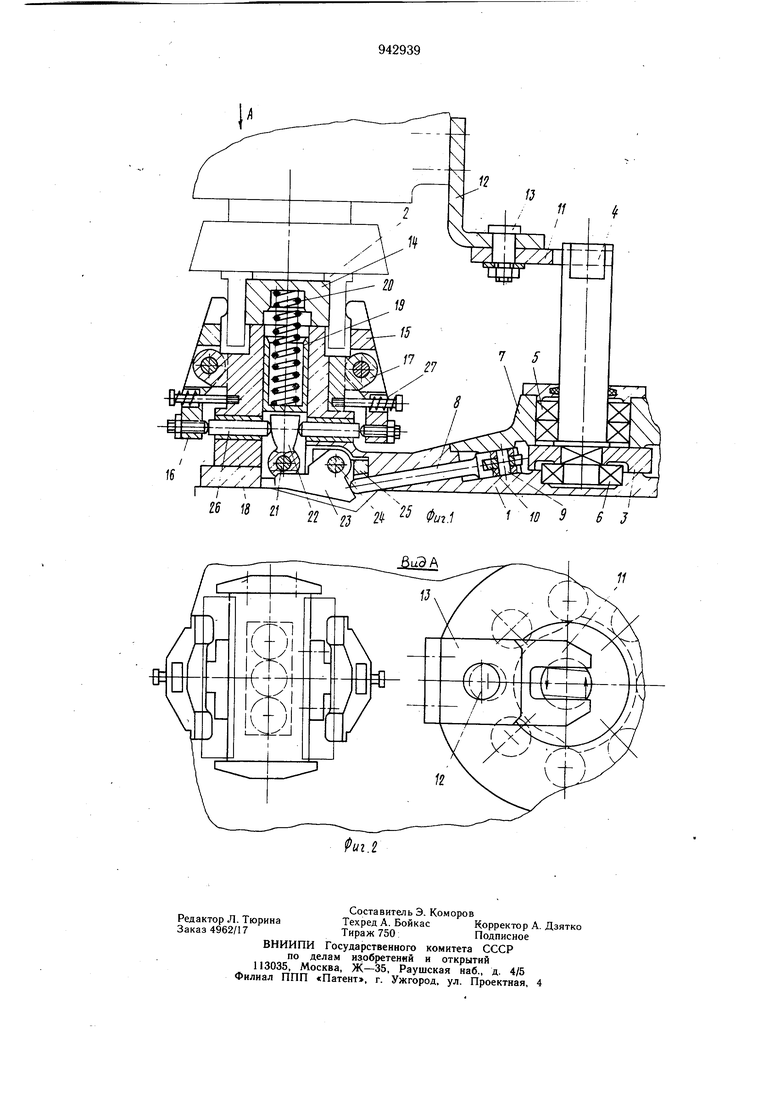

Изобретение относится к машиностроению и может быть использовано при разработке многопозиционных приспособлений для зажима деталей при обработке их на станках непрерывного действия с вращающимися столами. Известно устройство для зажима деталей на вращающихся столах станков непрерывного действия, содержащее корпус, механизм разжима с осью, один конец которой укреплен в подщипнике, и кулачком, взаимодействующим через радиально направленные щтоки с узлами зажима 1. Недостатком этого устройства является то, что в нем возникает односторонняя нагрузка на ось устройства, а значит и на вращающийся стол станка. Фиксатор, закрепленный в станине станка, удерживая кулак от вращения, воспринимает усилие, которое передается оси устройства (реактивное), а через нее поворотной части стола станка, вызывая его перекос. К недостаткам известного устройства следует также отнести то, что в нем деталь зажимается пружиной непосредственно через рычаг. Такой зажнм ненадежен при значительных силах резания, например при фрезерованин. Цель изобретения - повышение качества обрабатываемых деталей путем исключения односторонних радиальных нагрузок на стол станка, вызывающих его перекос, и повышение надежности зажима деталей. Поставленная цель достигается тем, что устройство снабжено вилкой, установленной на станине станка с возможностью качания в плоскости, параллельной плоскости стола, а на боковой поверхности второго конца оси механизма разжима выполнены параллельные одна другой поверхности, при этом кулачок и подшипник оси закреплены соответственно на оси и в корпусе устройства, а вилка установлена с возможностью взаимодействия с упомянутыми параллельными поверхностями оси. Кроме того, узел зажима выполнен в виде подпружиненной каретки, двухстороннего клина, установленного в каретке с возможностью качания, и двуплечего рычага, взаимодействующего одним концом с двухсторонним клином, а другим - со штоками механизма разжима. На фиг. 1 изображено устройство, разрез; на фиг. 2 - вид А на фиг. 1. Устройство содержит корпус 1, выполненный в форме круга, диаметр которого равен диаметру крышки поворотного стола станка. В средней части корпуса смонтирован механизм разжима, а по периферии - восемь узлов установки и зажима деталей. В каждом узле устанавливается и зажимается по две обрабатываемые детали 2. Механизм разжима включает кулачок 3, посаженный квадратным отверстием на квадрат оси 4. Один конец оси установлен в подшипниках 5 и 6, посаженных в корпус устройства и крышку 7, которая сцентрирована по корпусу и прикреплена к нему. Восемь штоков 8 размешены в радиальных отверстиях корпуса. Внутренние концы штоков выполнены с утолщениями прямоугольной формы с пазами, в которых на осях 9 посажены ролики 10. Внешние концы штоков выполнены сферическими. На втором конце оси 4 на ее боковой поверхности выполнены параллельные друг другу поверхности, которые охватываются вилкой 11, закрепленной на кронштейне 12 с возможностью покачивания на оси 13. Кронштейн прикреплен к станине станка (корпусу шпиндельной головки станка). Узел установки и зажима обрабатываемых деталей включает базу 14, закрепленную к корпусу 1, рычаги 15 и 16 смонтированные на осях в пазах ушков кронштейна 17 и крышки 18. Каретка 19 размещена в вертикальном пазу корпуса 1 и выполнена с тремя глухими отверстиями под пружины 20 и пазом для размещения в нем на оси 21 двухстороннего клина 22. Рычаг 23, установленный на оси 24 в пазу кронштейна 25, служит для передачи усилия разжима от штоков 8 каретке 19 через ось 21. Через толкатели 26 передается усилие зажима от клина рычагами 15 и 16. Пружины 27 обеспечивают поворот рычагов.при разжиме. Устройство работает следуюшим образом. На чертеже изображено устройство в рабочем положении - в одном из восьми узлов зажима в секторе обработки зажаты две детали 2, установленные на базы 14, производится их обработка - фрезерование с круговой подачей стола станка вместе с устройством. В этом положении ролик 10 штока 8 контактирует с кулачком 3. При выходе обработанных деталей из-под фрезы и при дальнейшем вращении стола станка с устройством ролик 10 подходит к поверхности кулачка 3, выполненной с большим радиусом, набегает на нее, перемещаясь вместе со штоком 8 от центра. При этом шток сферическим концом воздействует на рычаг 23, поворачивая его на оси 24. Другим плечом рычаг нажимает на ось 21, поднимая за нее каретку 19 вместе с клином 22, при этом сжимаются пружины 20. Под действием пружин 27 рычаги 15 и 16 поворачиваются, освобождая обработанные детаЛИ, которые снимаются рабочим. Кулачок 3 от вращения удерживается вилкой 11 через ось 4. Так как вилка имеет возможность покачиваться, то при удержании оси с кулачком от вращения она контактирует с осью в двух точках. В этих точках возникают реактивные силы удержания оси с кулачком от вращения. Поскольку направление сил противоположное, а их значение равное, на ось, а значит и на корпус устройства через подшипники, в которых она установлена, не передается радиально направленных нагрузок, вызывающих перекос стола станка. На место снятых обработанных деталей в зоне загрузки на базу устанавливаются две необработанные. При дальнейшем вращении устройства ролик 10 сбегает с поверхности кулачка большего радиуса, рычаг 23 поворачивается, освобождая каретку с клином. Под действием пружин 20 каретка с клином перемеш.ается вниз, расходятся толкатели 26, рычаги 15 и 16 поворачиваются и зажимают детали 2. Равномерность усилия их зажима обеспечивается покачиванием клкнг. Формула изобретения 1.Устройство для зажима деталей на вращающихся столах станков непрерывного действия, содержащее корпус, механизм разжима с осью, один конец которой укреплен в подшипнике, и кулачком, взаимодействующим через радиально направленные штоки с узлами зажима, отличающееся тем, что, с целью повыщения качества обрабатываемых деталей путем исключения односторонних радиальных нагрузок на вращающуюся часть стола станка, устройство снабжено вилкой, установленной на станине станка с возможностью качания в плоскости, параллельной плоскости стола, а на боковой поверхности второго конца оси механизма разжима выполнены параллельные одна другой поверхности, при этом кулачок и подшипник оси закреплены соответственно на оси и в корпусе устройства, а вилка установлена с возможностью взаимодействия с упомянутыми параллельными поверхностями оси. 2.Устройство по п. 1, отличающееся тем, что, с целью повыщения надежности зажима деталей, узел зажима выполнен в виде подпружиненной каретки, двухстороннего клина, установленного в каретке с возможностью качания, и двуплечего рычага, взаимодействующего одним концом с двухсторонним клином, а другим - со штоками механизма разжима. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 651937, кл. В 23 Q 7/02, 1976.

Авторы

Даты

1982-07-15—Публикация

1980-12-03—Подача