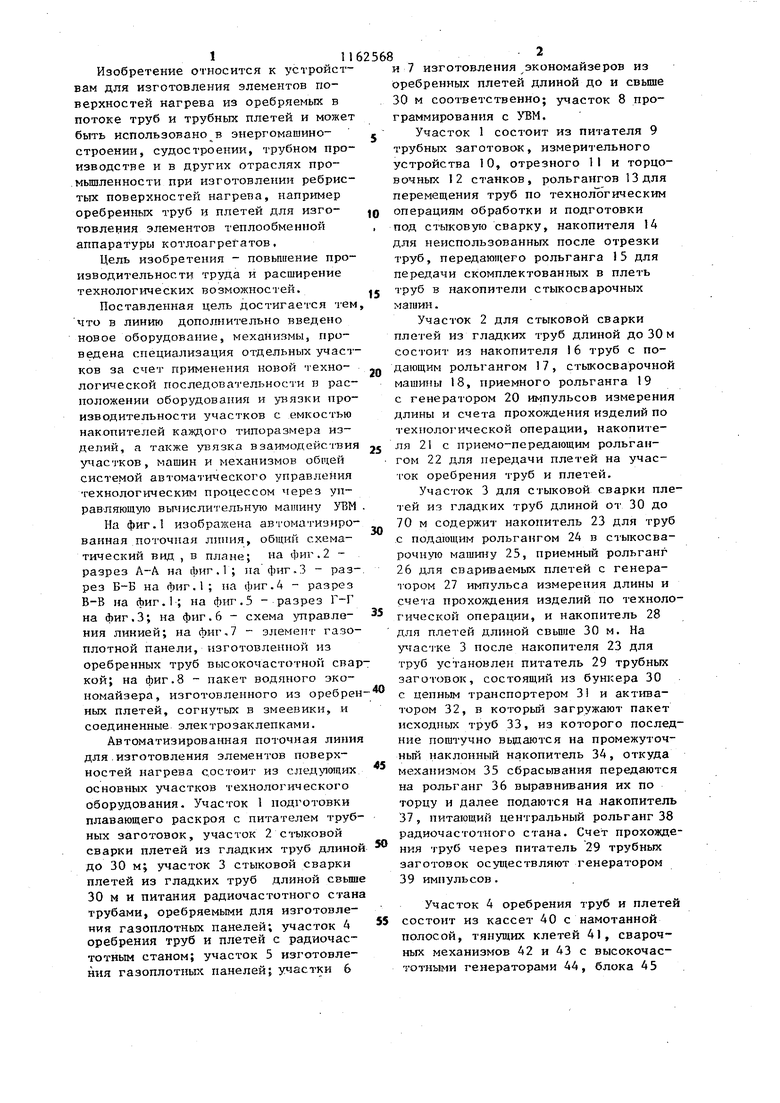

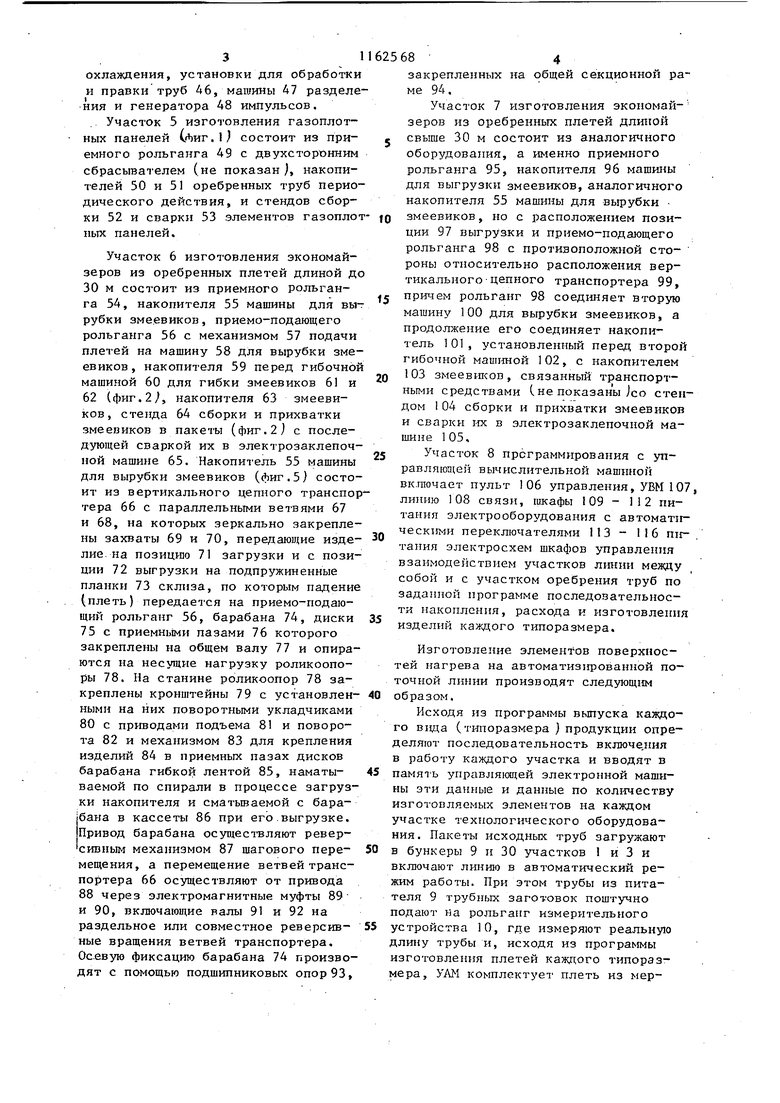

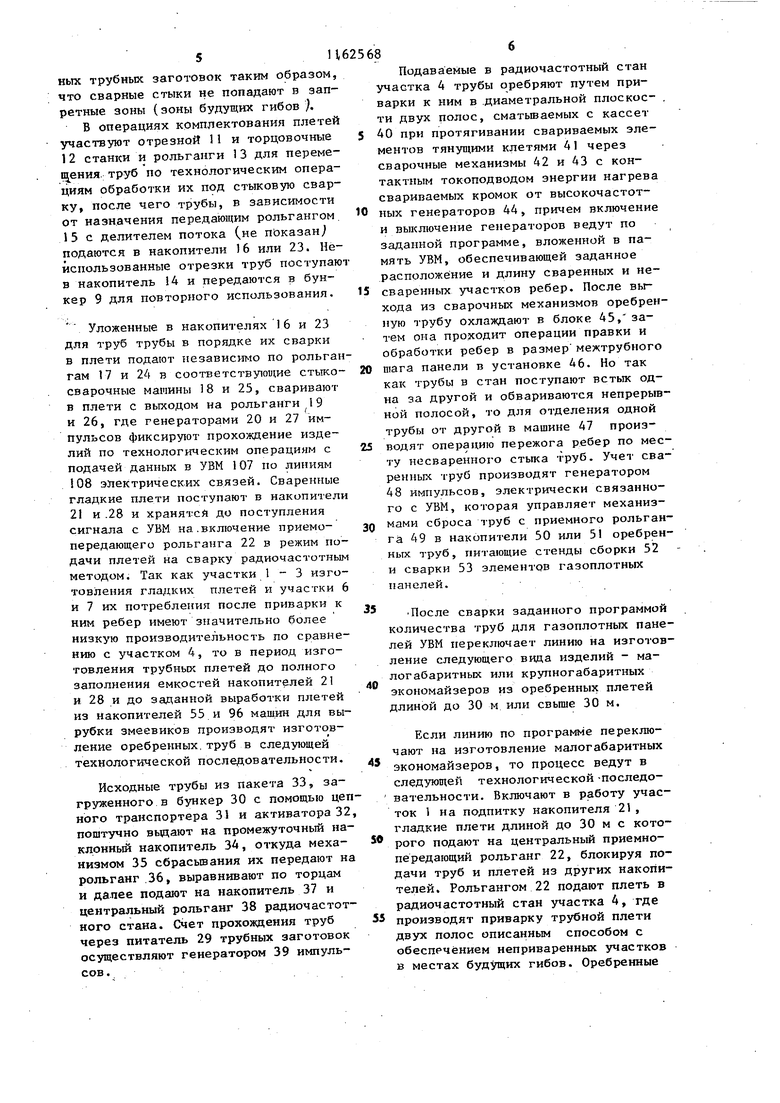

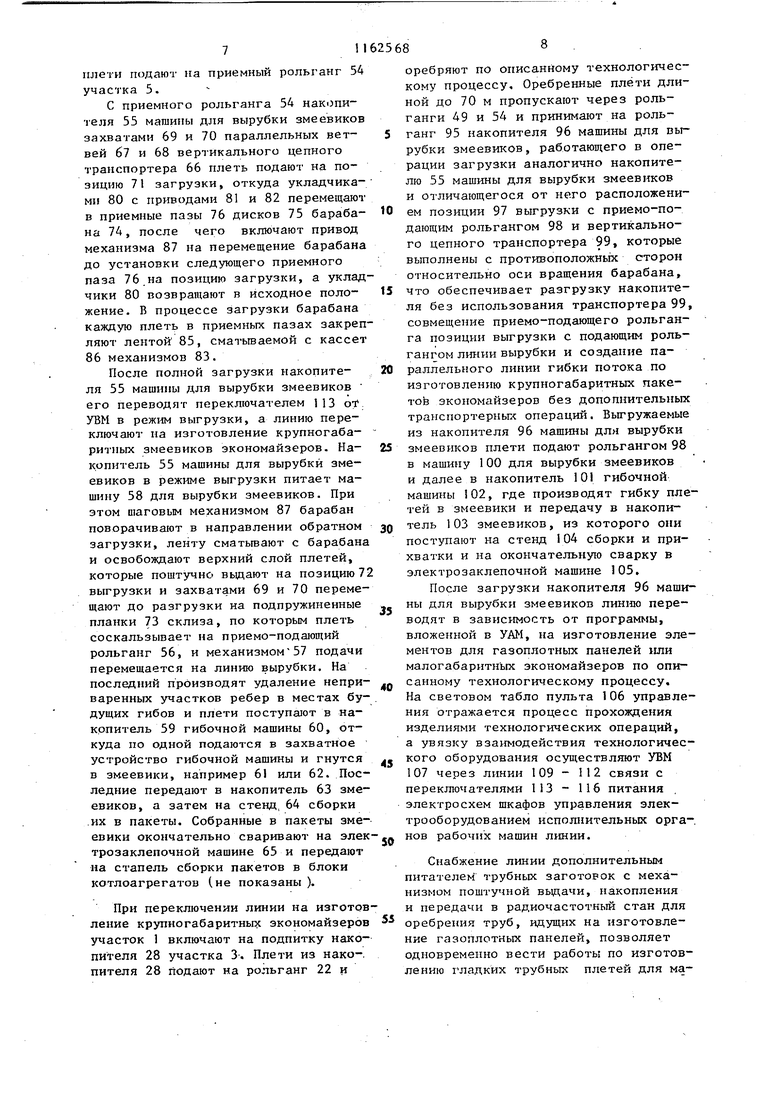

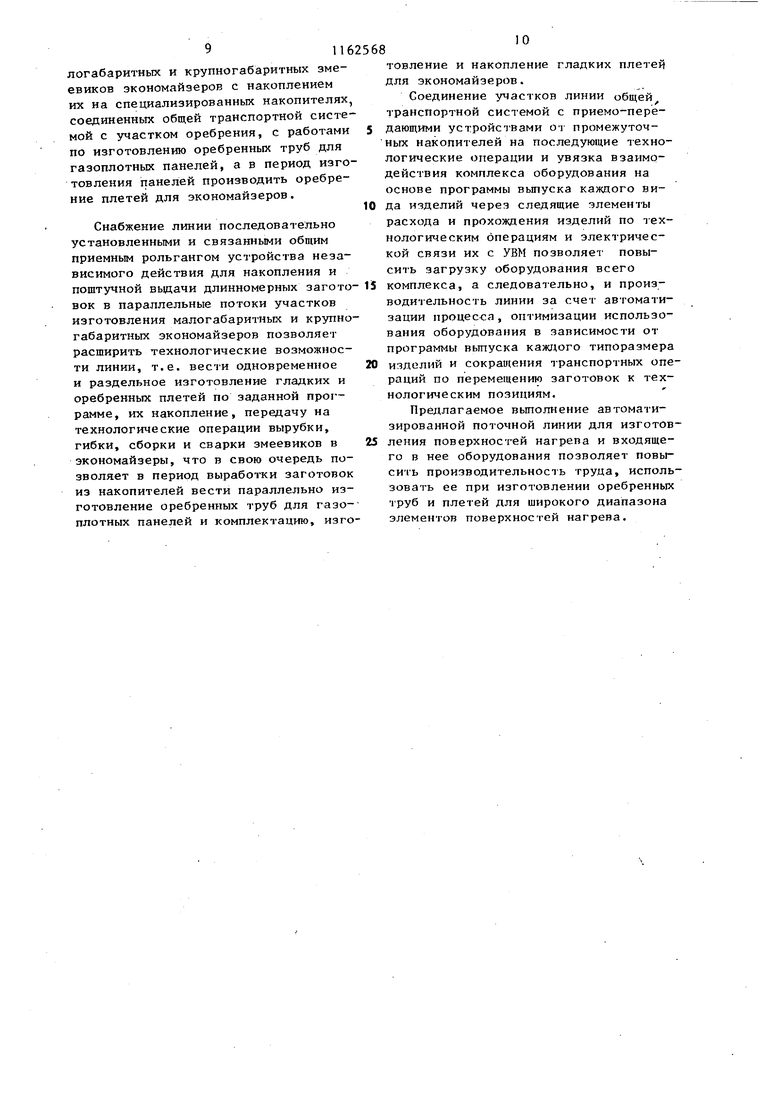

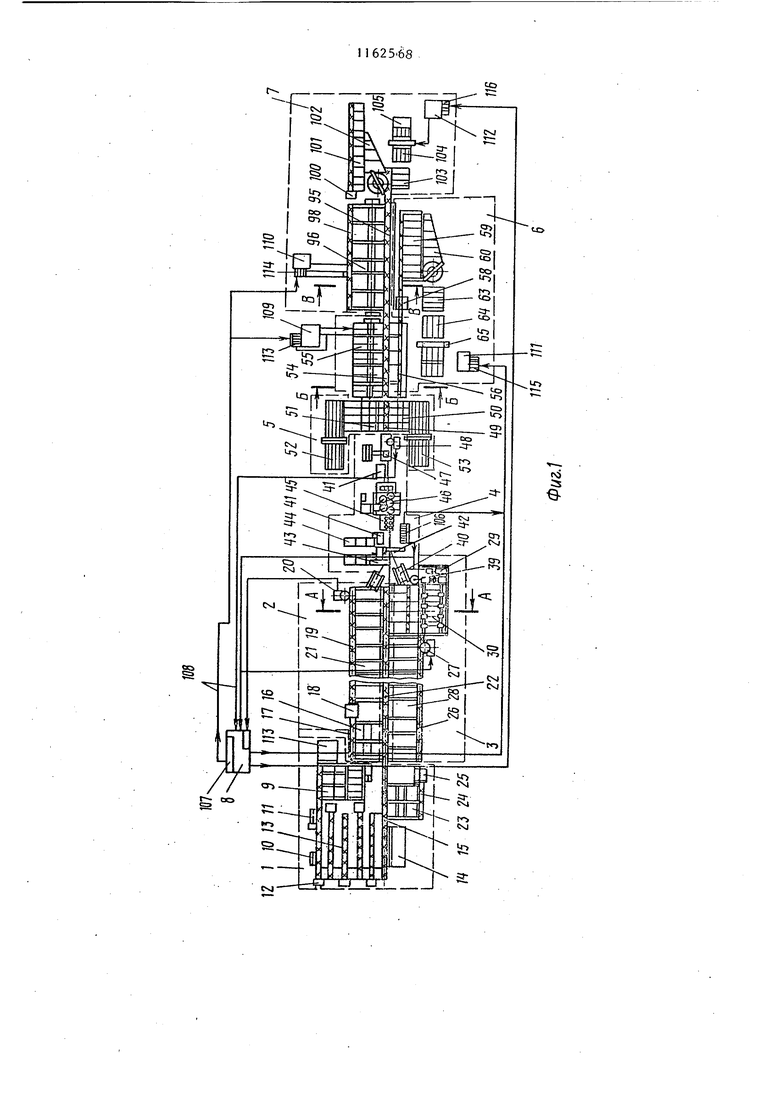

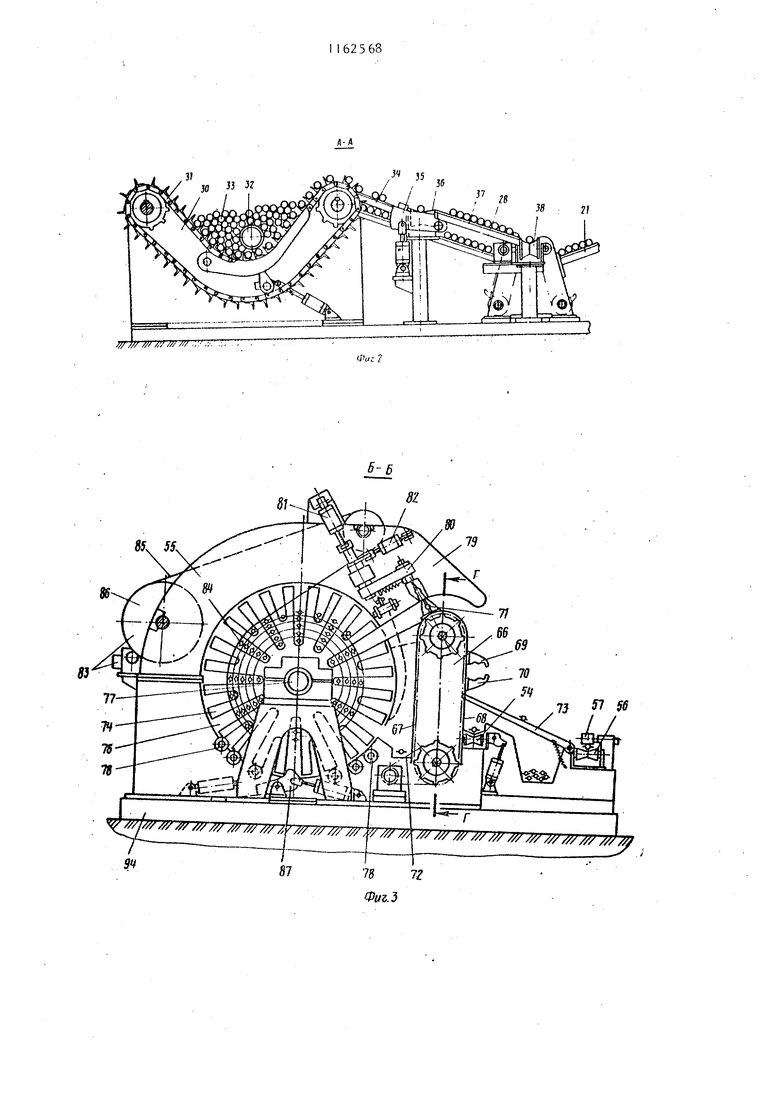

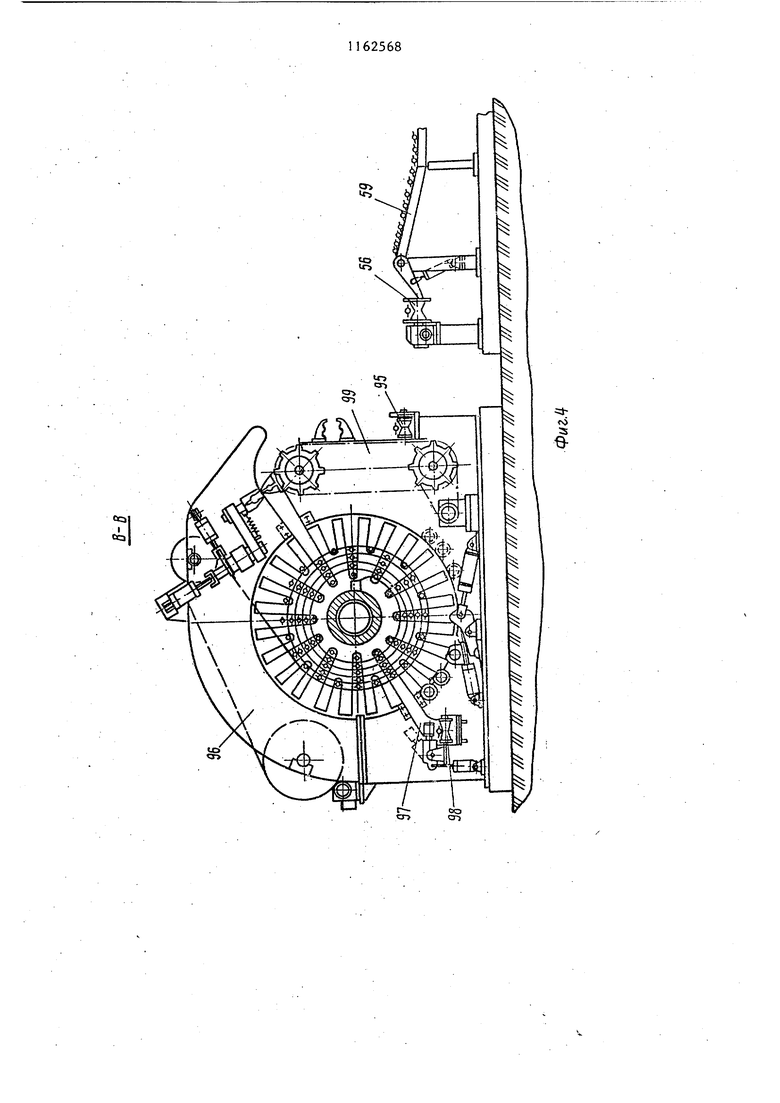

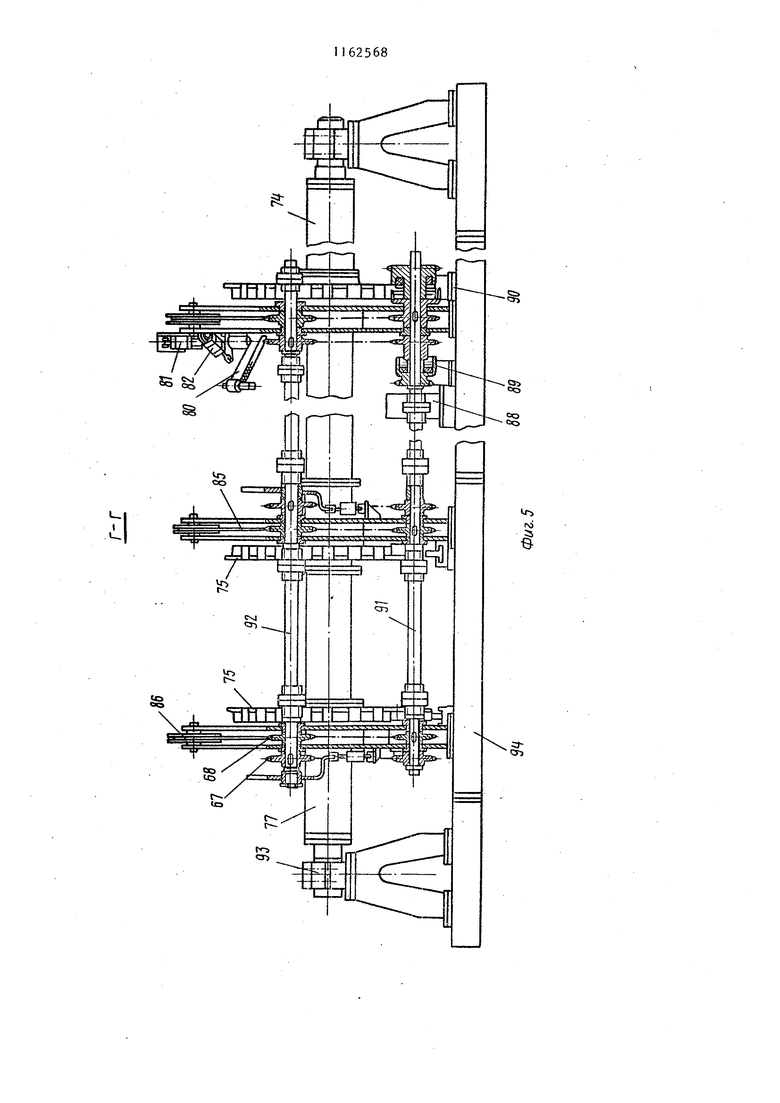

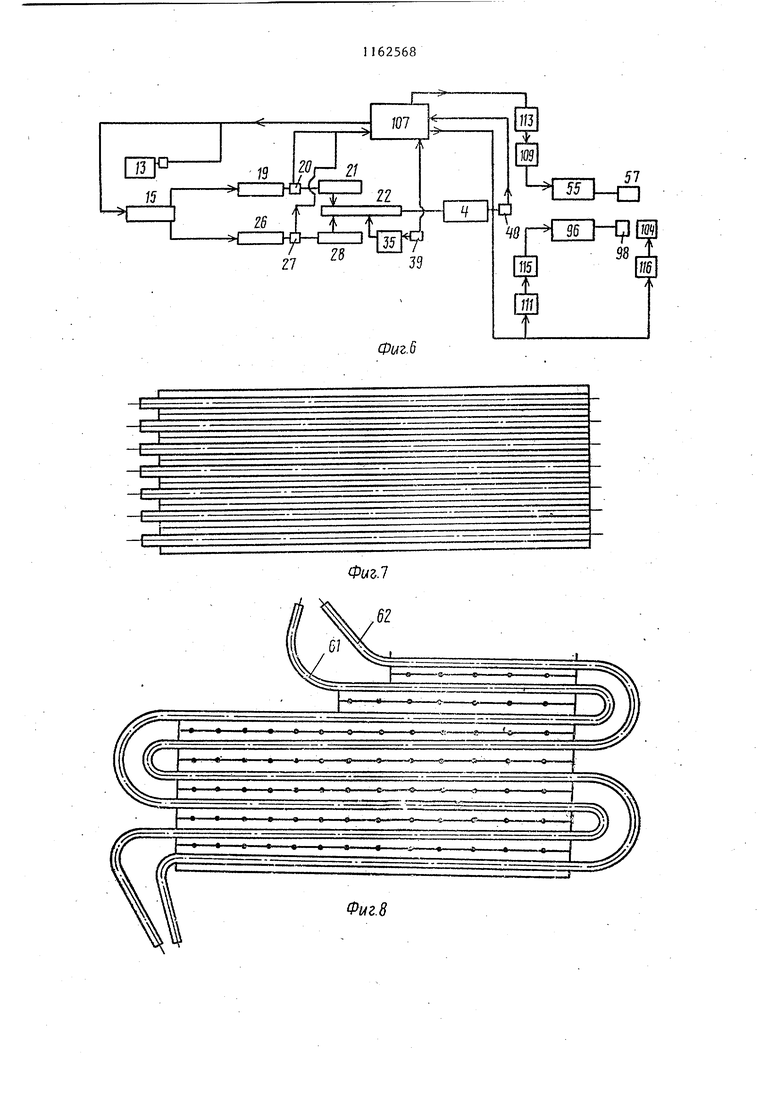

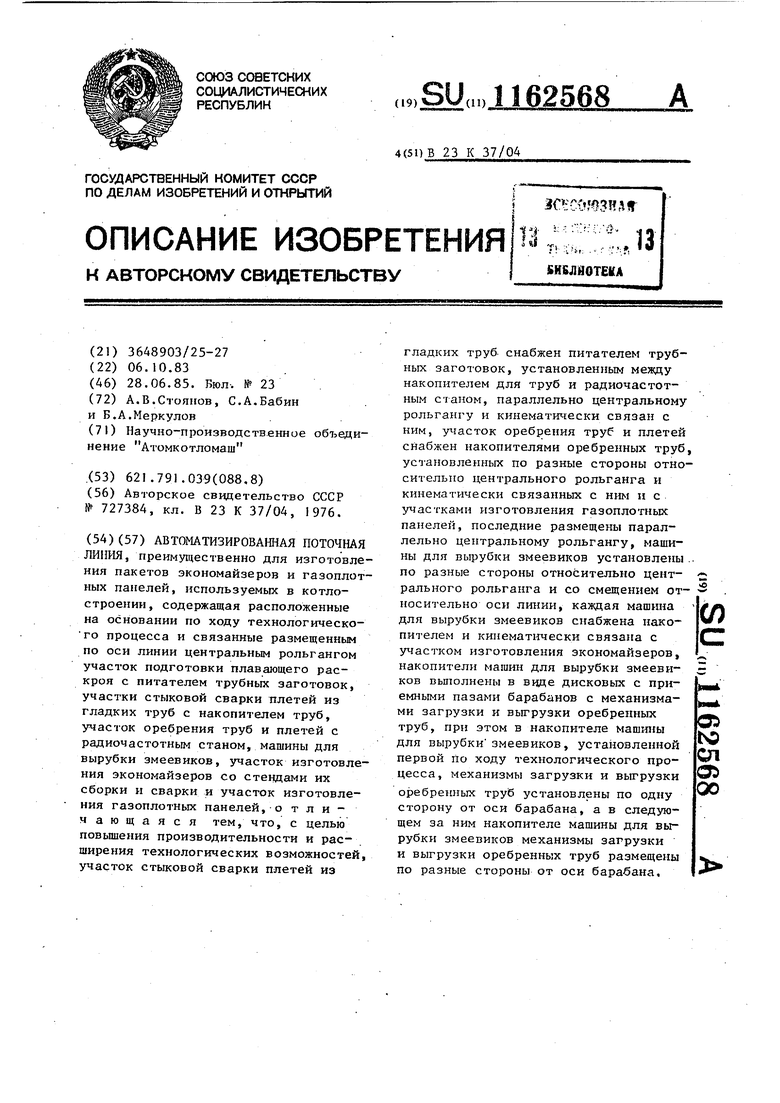

Изобретение относится к устройствам для изготовления элементов поверхностей нагрева из оребряемык в потоке труб и трубных плетей и может быть использовано в энергомашиностроении, судостроении, трубном производстве и в других отраслях промьшленности при изготовлении ребристых поверхностей нагрева, например оребренных труб и плетей для изготовления элементов теплообменной аппаратуры котлоагрегатов, Цель изобретения - повьшгение производительности труда и расширение технологических возможностей. Поставленная цель достигается тем что в линию дополнительно введено новое оборудование, механизмы, проведена специализация отдельных участ ков за счет применения новой технологической последовательности в расположении оборудования и увязки производительности участков с емкостью накопителей каждого типоразмера изделий, а также у1зязка взаимодействия учасчков, машин и механизмов общей системой автоматического управления технологическим процессом через управляющую вьшислительную маишну УКП На фиг.1 изображена автоматизированная поточная линия, общий схематический вид , в плане; на фиг.2 разрез Л-А на фиг.1; на фиг.3 - разрез Б-Б на фиг.1; на фиг.4 разрез В-В на фиг.1; на фиг.5 - разрез Г-Г на фиг.З; на фиг.6 - схема управления линией; на фиг,7 - элемент газоплотной панели, изготовленной из оребренных труб высокочастотной свар кой; на фиг.З - пакет водяного экономайзера, изготовленного из оребрен ных плетей, согнутых в змеевики, и соединенные электрозаклепками. Автоматизированная поточная линия для.изготовления элементов поверхностей нагрева состоит из следующих основных участков технологического оборудования. Участок 1 подготовки плавающего раскроя с питателем трубных заготовок, участок 2 стыковой сварки плетей из гладких труб длиной до 30 м; участок 3 стыковой сварки плетей из гладких труб длиной свыш 30 м и питания радиочастотного стана трубами, оребряемыми для изготовления газоплотных панелей; участок 4 оребрения труб и плетей с радиочастотным станом; участок 5 изготовления газоплотных панелей; участки 6 11 и 7 изготовления экономайзеров из оребренных плетей длиной до и свыше 30 м соответственно; участок 8 программирования с УВМ. Участок 1 состоит из питателя 9 трубньтх заготовок, измерительного устройства 10, отрезного II и торцовочных 12 станков, рольгангов 13 для перемещения труб по технолЪгическим операциям обработки и подготовки под стыковую сварку, накопителя 14 для неиспользованных после отрезки труб, передающего рольганга 15 для передачи скомплектованных в плеть труб в накопители стыкосварочных машин. Участок 2 для стыковой сварки плетей из гладких труб длиной до 30 м сосчоит из накопителя 6 труб с подающим рольгангом 17, стыкосварочной машшИ) 18, приемного рольганга 19 с генератором 20 импульсов измерения длины и счета прохождения изделий по технологической операции, накопителя 21 с приемо-передающим рольгангом 22 для передачи плетей на участок оребрения труб и плетей. Участок 3 для стыковой сварки плетей из гладких труб длиной от 30 до 70 м содержит накопитель 23 для труб с подающим рольгангом 24 в стыкосварочную машину 25, приемный рольганг 26 для свариваемых плетей с генератором 27 импульса измерения длины и счета прохождения изделий по технологической операции, и накопитель 28 для плетей длиной свьшш 30 м. На y tac1ке 3 после накопителя 23 для труб установлен питатель 29 трубных заготовок, состоящий из бункера 30 с цепным транспортером 31 и акт шатором 32, в который загружают пакет исходных труб 33, из которого последние поштучно выдаются на промежуточньш наклонный накопитель 34, откуда механизмом 35 сбрасывания передаются на рольганг 36 выравнивания их по торцу и далее подаются на накопитель 37, питающий центральный рольганг 38 радиочастотного стана. Счет прохождения труб через питатель 29 трубных заготовок осуществляют генератором 39 импульсов. Участок 4 оребрения труб и плетей состоит из кассет 40 с намотанной полосой, тянущих клетей 41, сварочных механизмов 42 и 43 с высокочастотными генераторами 44, блока 45 охлаждения, установки для обработки и правки труб 46, машины 47 разделе ния и генератора 48 импульсов. Участок 5 изготовления газоплотных панелей (гЬиг. 1) состоит из приемного рольганга 49 с двухсторонним сбрасывателем (не показан ), накопителей 50 и 51 оребренных труб периодического действия, и стендов сборки 52 и сварки 53 элементов газопло пых панелей. Участок 6 изготовления экономайзеров из оребренных плетей длиной до 30 м состоит из приемного рольганга 54, накопителя 55 машины для вырубки змеевиков, приемо-подающего рольганга 56 с механизмом 57 подачи плетей на машину 58 для вырубки змеевиков, накопителя 59 перед гибочной машиной 60 для гибки змеевиков 61 и 62 (фиг,2;, накопителя 63 змеевиков, стенда 64 сборки и прихватки змеевиков в пакеты (фиг.2) с последующей сваркой их в электрозаклепочной машине 65. Накопитель 55 машины для вырубки змеевиков (фиг.5) состоит из вертикального цепного транспор тера 66 с параллельными ветвями 67 и 68, на которых зеркально закреплены захваты 69 и 70, передающие изделие. на позицию 71 загрузки и с позиции 72 выгрузки на подпружиненные планки 73 склиза, по которым падение (плеть) передается на приемо-подающнй рольганг 56, барабана 74, диски 75 с приемнь1ми пазами 76 которого закреплены на общем валу 77 и опираются на несущие нагрузку роликоопоры 78. На станине роликоопор 78 закреплены кронштейны 79 с установленными на них поворотными укладчиками 80 с приводами подъема 81 и поворота 82 и механизмом 83 для крепления изделий 84 в приемных пазах дисков барабана гибкой лентой 85, наматываемой по спирали в процессе загрузки накопителя и сматьгоаемой с бара|бана в кассеты 86 при его.выгрузке. Привод барабана осупдествляют реверсивным механизмом 87 шагового перемещения, а перемещение ветвей транспортера 66 осуществляют от привода 88 через электромагнитные муфты 89 и 90, включающие валы 91 и 92 на раздельное или совместное реверсивные вращения ветвей транспортера. Ос.евую фиксацию барабана 74 производят с помощью подшипниковых опор 93, закрепленных на общей секционной раме 94. Участок 7 изготовления экономайзеров из оребренных плетей длиной свыше 30 м состоит из аналогичного оборудования, а именно приемного рольганга 95, накопителя 96 машины для выгрузки змеевиков, аналогичного накопителя 55 машины для вырубки змеевиков, но с расположением позиции 97 выгрузки и приемо-подающего рольганга 98 с противоположной стороны относительно расположения вертикального-цепного транспортера 99, причем рольганг 98 соединяет вторую машину 100 для вырубки змеевиков, а продолжение его соединяет накопитель 101, установленный перед второй гибочной машиной 102, с накопителем 103 змеевшсов, связанный транспортными средствами (не показаны Jco стендом 104 сборки и прихватки змеевиков и сварки их в электрозаклепочной машине 105, Участок 8 программирования с управляющей вычислительной машиной вк.гаочает пульт 106 управления, УВМ 107, линию 108 связи, шкафы 109 - 112 питания электрооборудования с автоматггческими переключателями 113 - 116 пи-, тания электросхем шкафов управления взаимодействием участков лшгии между собой и с участком оребрения труб по заданной программе последовательности накопления, расхода и изготовления изделий каждого типоразмера. Изготовление элементов поверхносей нагрева на автоматиз1фованной поочной линии производят следующим бразом. Исходя из программы вьшуска каждоо вида (типоразмера ) продукции опрееляют последовательность включе.ния работу каждого участка и вводят в амять управляюп ей электронной машиы эти данные и данные по количеству зготовляемых элементов на каждом частке технологического оборудоваия. Пакеты исходных труб загружают бункеры 9 и 30 участков 1 и 3 и ключают линию в автоматический реим работы. При этом трубы из питаеля 9 трубных заготовок поштучно одают на рольганг измерительного стройства 10, где измеряют реальную лину трубы и, исходя из программы зготовления плетей каждого типоразера, УЛМ комплектует плеть из мер5Uных трубных заготовок таким образом, что сварные стыки не попадают в запретные зоны (зоны будущих гибов ). В операциях комплектования плетей участвуют отрезной 11 и торцовочные 12 станки и рольганги 13 для перемещения, труб по технологическим операциям обработки их под стыковую сварку, после чего трубы, в зависимости от назначения передающим рольгангом 15с делителем потока (не показан) подаются в накопители )6 или 23. Неиспользованные отрезки труб поступаю в накопитель 14 и передаются в бункер 9 для повторного использования. Уложенные в накопителях 16 и 23 для труб трубы в порядке их сварки в плети подают независимо по рольган гам 17 и 24 в соответствующие стыкосварочные машины 18 и 25, сваривают в плети с выходом на рольганги 19 и 26, где генераторами 20 и 27 импульсов фиксируют прохождение изделий по технологическим операциям с подачей данных в УВМ 107 но линиям 108 электрических связей. Сваренные гладкие плети поступают в накопители 21 и .28 и хранятся до поступления сигнала с УВМ на.включение приемопередающего рольганга 22 в режим подачи плетей на сварку радиочастотным методом. Так как участки 1 - 3 изготовления гладких плетей и участки 6 и 7 их потребления после приварки к ним ребер имеют значительно более низкую производительность по сравнению с участком 4, то в период изготовления трубных плетей до полного заполнения емкостей накопителей 21 и 28 и до заданной выработки плетей из накопителей 55 и 96 маш,ин для вырубки змеевиков производят изготовление оребренных, труб в следующей технологической последовательности. Исходные трубы из пакета 33, загруженного в бункер 30 с помощью цеп ного транспортера 31 и активатора 32 поштучно вьщают на промежуточный наклонный накопитель 34, откуда механизмом 35 сбрасьшания их передают на рольганг 36, выравнивают по торцам и да.пее подают на накопитель 37 и центральный рольганг 38 радиочастотного стана. Счет прохозвдеиня труб через питатель 29 трубных заготовок осуществляют генератором 39 импульсов. 8 Подаваемые в радиочастотный стан участка 4 трубы оребряют путем приварки к ним в .диаметральной плоское- , ти двух полос, сматьгоаемых с кассет 40 при протягивании свариваемых элементов тянутцими клетями 41 через сварочные механизмы 42 и 43 с контактным токоподводом энергии нагрева свариваемых кромок от высокочастотных генераторов 44, причем включение и выключение генераторов ведут по заданной программе, вложенной в память УВМ, обеспечивающей заданное расположение и длину сваренных и несваренных участков ребер. После выхода из сварочных механизмов оребренлую трубу охлаждают в блоке 45, затем она проходит операции правки и обработки ребер в размер межтрубного шага панели в установке 46. Но так как трубы в стан поступают встык одна за другой и обвариваются непрерывной полосой, то для отделения одной трубы от другой в машине 47 производят операцию пережога ребер по месту несваренного стыка труб. Учет сваренных труб производят генератором 48 импульсов, электрически связанного с УВМ, которая управляет механизмами сброса труб с приемного рольганга 49 в накопители 50 или 51 оребренных труб, питающие стенды сборки 52 и сварки 53 элементов газоплотных панелей. После сварки заданного программой количества труб для газоплотных панелей УВМ переключает линию на изготовление следующего вида изделий - малогабаритных или крупногабаритных экономайзеров из оребренных плетей длиной до 30 м или свьпие 30 м. Если линию по программе переключают на изготовление малогабаритных экономайзеров, то процесс ведут в следующей технологической -последовательности. Вк.лючают в работу участок 1 на подпитку накопителя 21 , гладкие плети длиной до 30 м с которого подают на центральный приемнопередающий рольганг 22, блокируя подачи труб и плетей из других накопителей. Рольгангом 22 подают плеть в радиочастотный стан участка 4, где производят приварку трубной плети двух полос описанным способом с обеспечением неприваренных участков в местах будущих гибов. Сребренные плети подают па приемный рольганг 54 участка 5. С приемного рольганга 54 нак13пителя 55 машины для вырубки змеевиков захватами 69 и 70 параллельных ватвей 67 и 68 вертикального цепного транспортера 66 плеть подают на позицию 71 загрузки, откуда укладчиками 80 с приводами 81 и 82 перемещают в приемные пазы 76 дисков 75 барабана 74, после чего включают привод механизма 87 на перемещение барабана до установки следующего приемного паза 76 на позицию загрузки, а уклад чики 80 возвращают в исходное положение. В процессе загрузки барабана каждую плеть в приемных пазах закреп ляют лептой 85, сматьшаемой с кассет 86 механизмов 83. После полной загрузки накопителя 55 машины для вырубки змеевиков его переводят переключателем 113 от УВМ в режим выгрузки, а линию переключают на изготовление крупногабаритных змеевиков экономайзеров. Накопитель 55 машины для вырубки змеевиков в режиме выгрузки питает машину 58 для вырубки змеевиков. При этом шаговым механизмом 87 барабан поворачивают в направлении обратном загрузки, ленту сматьгеают с барабана и освобождают верхний слой плетей, которые поштучно выдают на позицию 7 выгрузки и захватами 69 и 70 перемещают до разгрузки на подпружиненные планки 73 склиза, по которым плеть соскальзывает на приемо-подающий рольганг 56, и механизмом57 подачи перемещается на линию вырубки. На последний производят удаление неприваренных участков ребер в местах будущих гибов и плети поступают в накопитель 59 гибочной машины 60, откуда по одной подаются в захватное устройство гибочной машины и гнутся в змеевики, например 61 или 62. Последние передают в накопитель 63 змеевиков, а затем на стенд, 64 сборки .их в пакеты. Собранные в пакеты змеевики окончательно сваривают на элек трозаклепочной машине 65 и передают на стапель сборки пакетов в блоки котлоагрегатов (не показаны ). При переключении линии на изготов ление крупногабаритных экономайзеров участок 1 включают на подпитку накопителя 28 участка 3. Плети из нако-. пителя 28 подают на рольганг 22 и оребряют по описанному технологическому процессу. Сребренные плети длиной до 70 и пропускают через рольганги 49 и 54 и принимают на рольганг 95 накопителя 96 машины для пырубки змеевиков, работающего в операции загрузки аналогично накопителю 55 машины для вырубки змеевиков и отличающегося от него расположением позиции 97 выгрузки с приемо-подающим рольгангом 98 и вертикального цепного транспортера 99, которые выполнены с противоположньЬс сторон относительно оси вращения барабана, что обеспечивает разгрузку накопителя без использования транспортера 99, совмещение приемо-подающего рольганга позиции выгрузки с подающим рольгангом линии вырубки и создание параллельного линии гибки потока по изготовлению крупногабаритных пакетов экономайзеров без допопнительных транспортерньк операций. Выгружаемые из накопителя 96 машш1ы дли вырубки змеевиков плети подают рольгангом 98 в машину 100 для вырубки змеевиков и далее в накопитель 101 гибочной машины 102, где производят гибку плетей в змеевики и передачу в накопитель 103 змеевиков, из которого они поступают на стенд 104 сборки и прихватки и на окончательную сварку в электрозаклепочной машине 105, После загрузки накопителя 96 машины для вырубки змеевиков линию переводят в зависимость от программы, вложенной в УАМ, на изготовление элементов для газоплотных панелей или малогабаритных экономайзеров по описанному технологическому процессу. На световом табло пульта 106 управления отражается процесс прохождения изделиями технологических операций, а увязку взаимодействия технологического оборудования осуществляют УВМ 107 через линии 109 - 112 связи с переключателями 113 - 116 питания электросхем шкафов управления электрооборудованием исполнительных органов рабочих машин линии. Снабжение линии дополнительным итателем трубных заготовок с мехаизмом поштучной выдачи, накопления и передачи в радиочастотный стан для ребрения труб, идущих на изготовлеие газоплотных панелей, позволяет дповремепно вести работы по изготовению гладких трубньк плетей для ма

логабаритных и крупногабаритных змеевиков экономайзеров с накоплением их на специализированных накопителях, соединенных общей транспортной системой с участком оребрения, с работами по изготовлению оребренных труб для газоплотных панелей, а в период изготовления панелей производить оребрение плетей для экономайзеров.

Снабжение линии последовательно установленными и связанными общим приемным рольгангом устройства независимого действия для накопления и поштучной вьдачи длинномерных загото-15

вок в параллельные потоки участков изготовления малогабаритных и крупногабаритных экономайзеров позволяет расширить технологические возможности линии, т.е. вести одновременное и раздельное изготовление гладких и оребренных плетей по заданной программе, их накопление, передачу на технологические операции вырубки, гибки, сборки и сварки змеевиков в экономайзеры, что в свою очередь позволяет в период выработки заготовок из накопителей вести параллельно изготовление оребренных труб для газоплотных панелей и комплектацию, изготовление и накопление гладких плетей для экономайзеров.

Соединение участков линии общей транспортной системой с приемо-передающими устройствами от промежуточных накопителей на последующие технологические операции и увязка взаимодействия комплекса оборудования на основе программы выпуска каждого вида изделий через следящие элементы расхода и прохождения изделий по технологическим операциям и электрической связи их с УВМ позволяет повысить загрузку оборудования всего

водительность линии за счет автоматизации процесса, оптимизации использования оборудования в зависимости от программы вьшуска каждого типоразмера

0 изделий и сокращения транспортных операций по перемещению заготовок к технологическим позициям.

Предлагаемое вьтолнение автоматизированной поточной линии для изготовления поверхностей нагрева и входящего в нее оборудования позволяет повысить производительность труда, использовать ее при изготовлении оребренных труб и плетей для широкого диапазона элементов поверхностей нагрева. комплекса, а следовательно, и произtvi

to }Ч 35

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная поточная линия | 1976 |

|

SU727384A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Линия для изготовления змеевиков | 1984 |

|

SU1209337A1 |

| Автоматическая линия для изготовления трубных плетей | 1977 |

|

SU737169A1 |

| Стан для изготовления оребренных труб высокочастотной сваркой | 1982 |

|

SU1138278A1 |

| Автоматизированный технологический комплекс по производству оребренных трубных изделий | 1988 |

|

SU1532268A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1966 |

|

SU179173A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБРАБОТКИ ДЛИННОМЕРНЫХ ТРУБНЫХ ИЗДЕЛИЙ И АВТОМАТИЗИРОВАННЫЙ ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2111103C1 |

| Способ и поточно-механизированная линия для изготовления спиралей из труб | 1981 |

|

SU984777A1 |

| Установка для аргонодуговой сварки поворотных стыков труб неплавящимся электродом с подачей присадочной проволоки | 1990 |

|

SU1776528A1 |

АВТОМАТИЗИРОВАННАЯ ПОТОЧНАЯ ЛИНИЯ, преимущественно для изготовления пакетов экономайзеров и газоплотных панелей, используемых в котлостроении, содержащая расположенные на основании по ходу технологического процесса и связанные размещенным по оси линии центральным рольгангом участок подготовки плавающего раскроя с питателем трубных заготовок, участки стыковой сварки плетей из гладких труб с накопителем труб, участок оребрения труб и плетей с радиочастотным станом, машины для вырубки змеевиков, участок изготовления экономайзеров со стендами их сборки и сварки и участок изготовления газоплотных панелей, о т л и чающаяся тем, что, с целью повьшения производительности и расширения технологических возможностей, участок стыковой сварки плетей из гладких труб снабжен питателем трубных заготовок, установленньм между накопителем для труб и радиочастотным станом, параллельно центральному рольгангу и кинематически связан с ним, участок оребрения труб и плетей снабжен накопителями оребренных труб, установленных по разные стороны относительно центрального рольганга и кинематически связанных с ним и с участками изготовления газоплотных панелей, последние размещены параллельно центральному рольгангу, машины для вырубки змеевиков установлены .. по разные стороны относительно центрального рольганга и со смещением от(Л носительно оси линии, каждая машина для вырубки змеевиков снабжена накопителем и кинематически связана с участком изготовления экономайзеров, накопители машин для вырубки змеевиков вьтолнены в В1зде дисковых с приемными пазами барабанов с механизмами загрузки и выгрузки сребренных сг труб, при этом в накопителе машины to ел для вырубкизмеевиков, установленной первой По ходу технологического про05 цесса, механизмы загрузки и вьи рузки 00 оребренньгх труб установлены по одну сторону от оси барабана, а в следующем за ним накопителе машины для вырубки змеевиков механизмы загрузки и выгрузки оребренных труб размещены по разные стороны от оси барабана,

осз

I

CQ

| Автоматизированная поточная линия | 1976 |

|

SU727384A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-06-23—Публикация

1983-10-06—Подача