Изобретение относится к области сварки, а именно к конструкции поточной линии для сборки и сварки дисковых колес легковых автомобилей.

Цель изобретения - повышение производительности путем сокращения межоперационного времени.

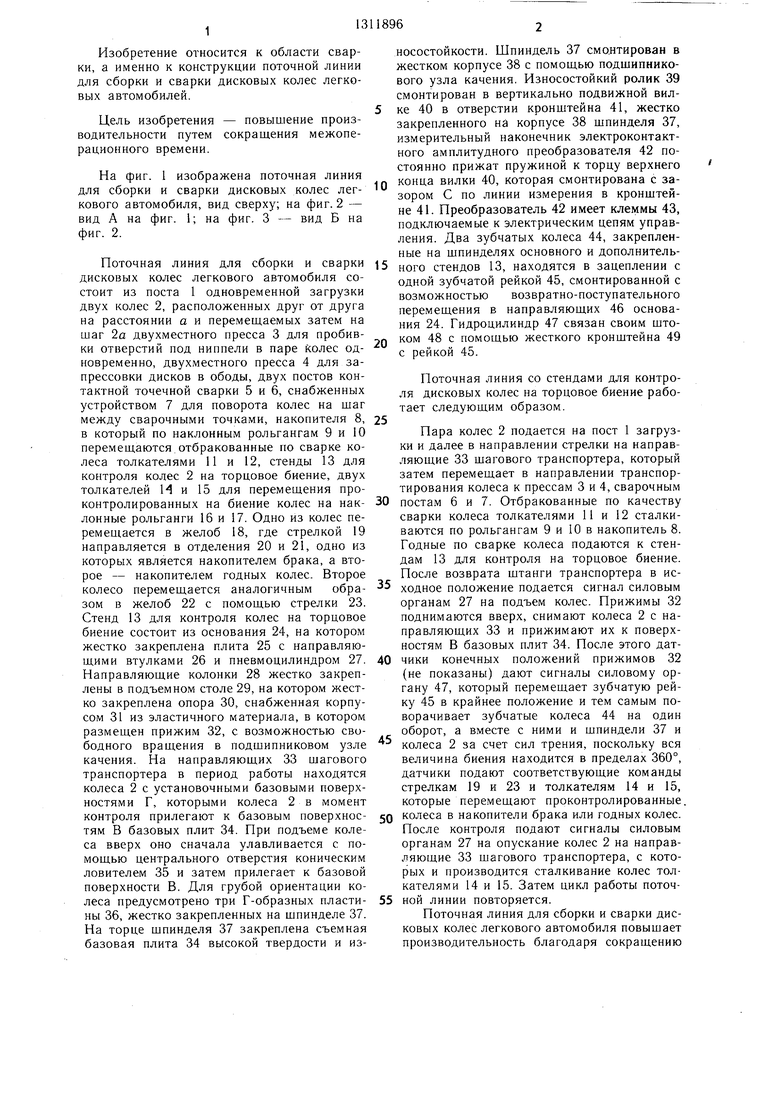

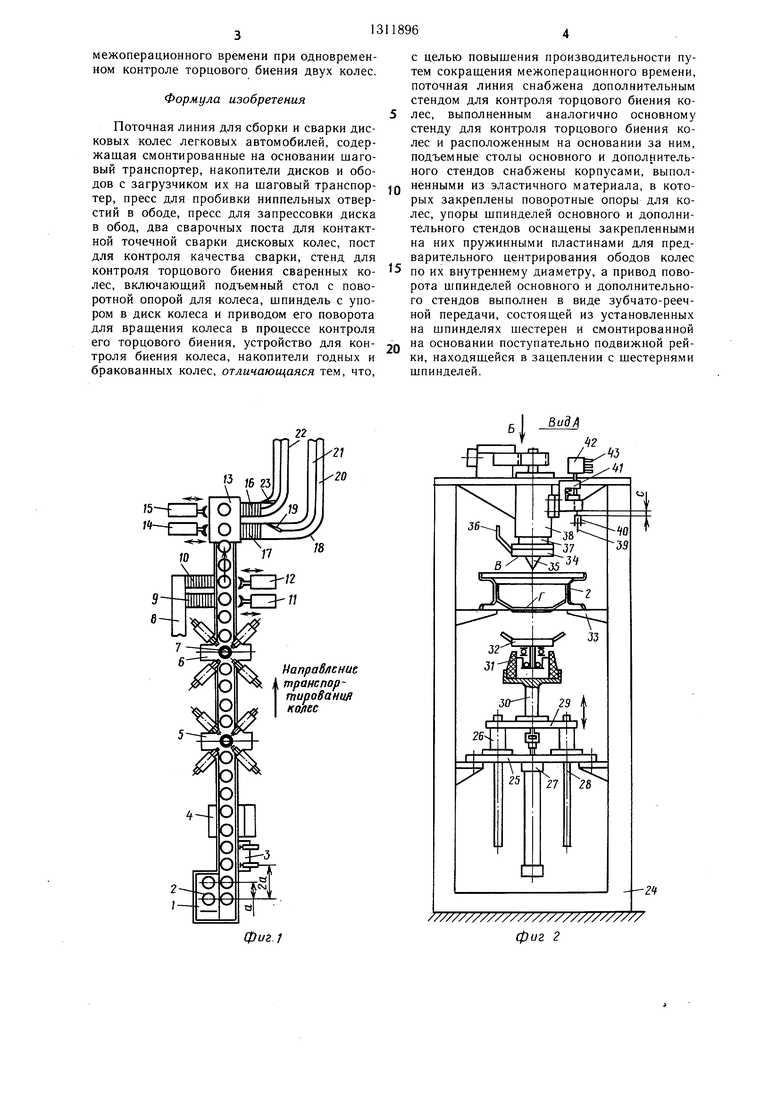

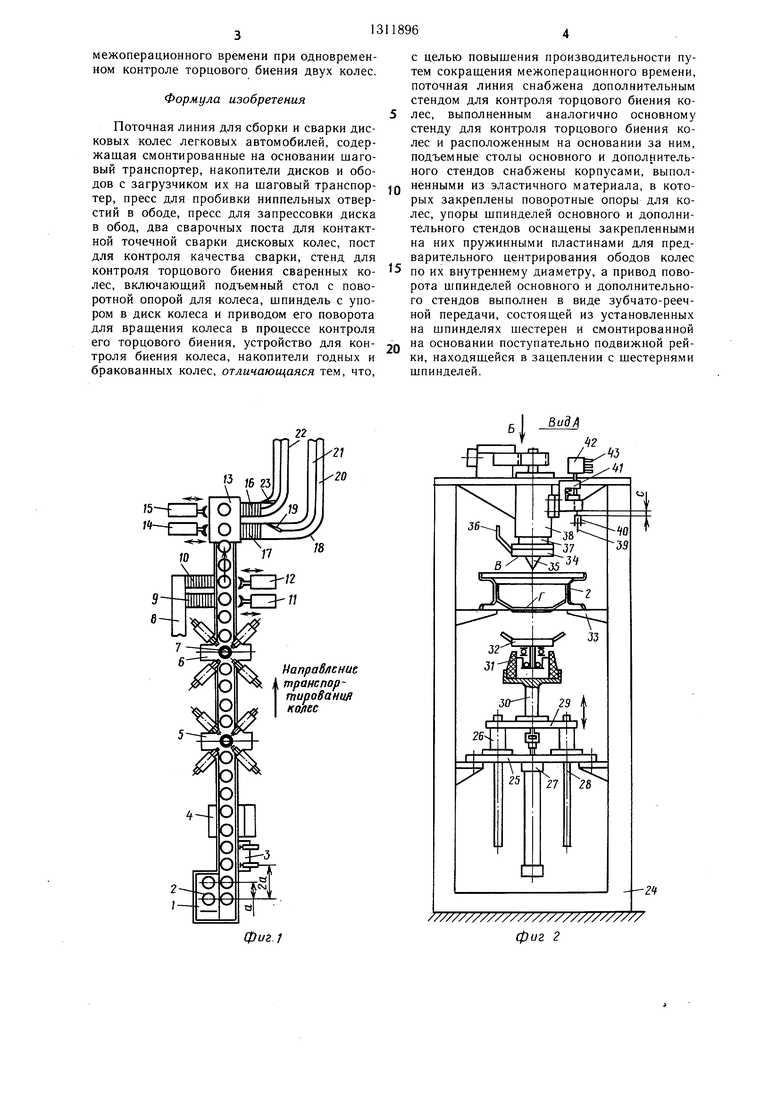

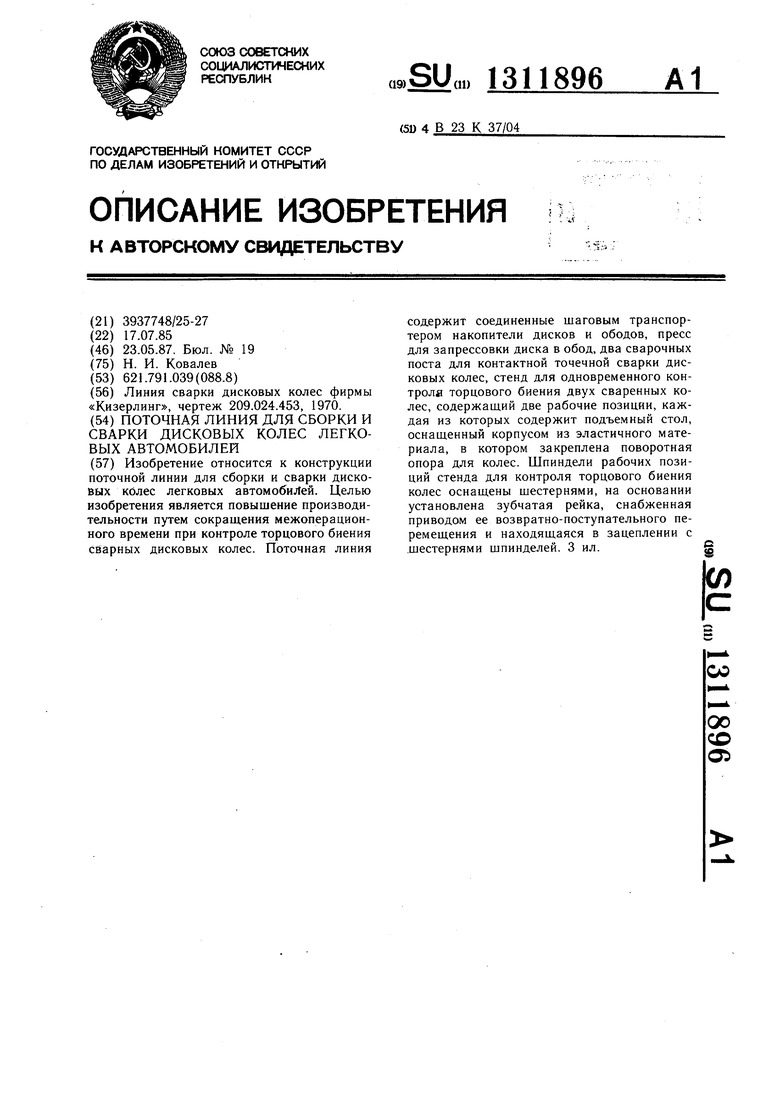

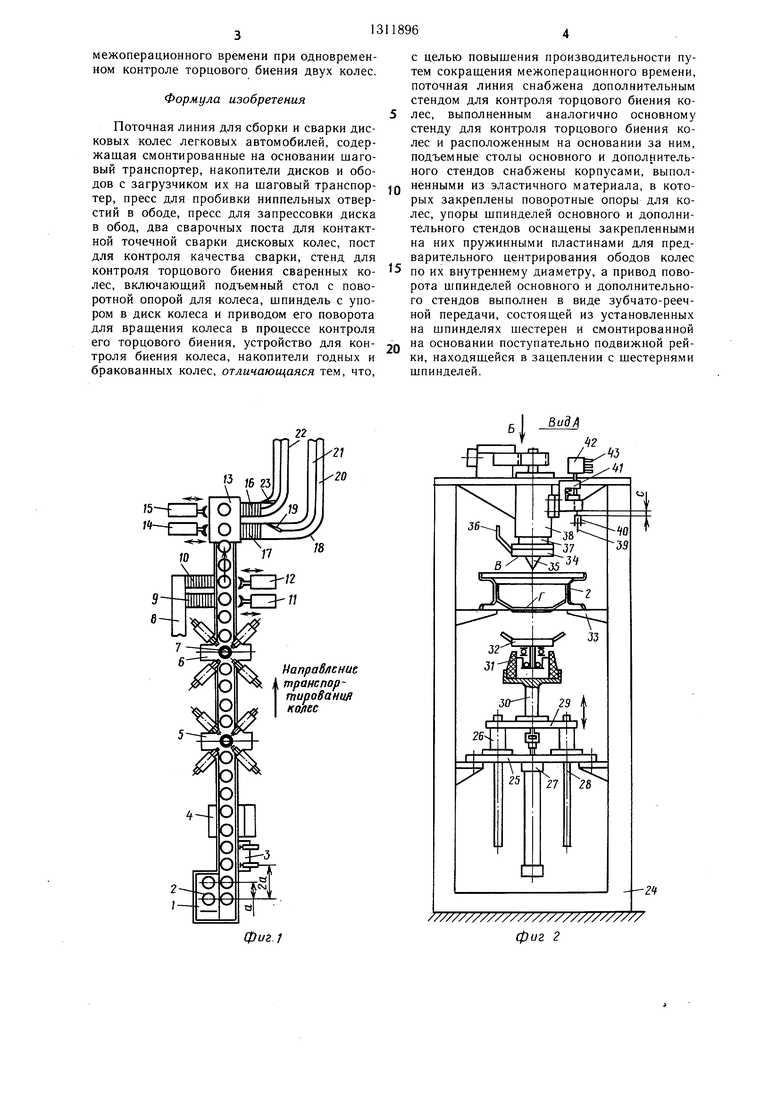

На фиг. 1 изображена поточная линия для сборки и сварки дисковых колес легкового автомобиля, вид св.ерху; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 2.

Поточная линия для сборки и сварки дисковых колес легкового автомобиля состоит из поста 1 одновременной загрузки двух колес 2, расположенных друг от друга на расстоянии а и перемещаемых затем на шаг 2а двухместного пресса 3 для пробивки отверстий под ниппели в паре колес одновременно, двухместного пресса 4 для запрессовки дисков в ободы, двух постов контактной точечной сварки 5 и 6, снабженных устройством 7 для поворота колес на шаг между сварочными точками, накопителя 8, в который по наклонным рольгангам 9 и 10 перемещаются отбракованные по сварке колеса толкателями 11 и 12, стенды 13 для контроля колес 2 на торцовое биение, двух толкателей И и 15 для перемещения проконтролированных на биение колес на наклонные рольганги 16 и 17. Одно из колес перемещается в желоб 18, где стрелкой 19 направляется в отделения 20 и 21, одно из которых является накопителем брака, а второе - накопителем годных колес. Второе колесо перемещается аналогичным образом в желоб 22 с помощью стрелки 23. Стенд 13 для контроля колес на торцовое биение состоит из основания 24, на котором жестко закреплена плита 25 с направляющими втулками 26 и пневмоцилиндром 27. Направляющие колонки 28 жестко закреплены в подъемном столе 29, на котором жестко закреплена опора 30, снабженная корпусом 31 из эластичного материала, в котором размещен прижим 32, с возможностью свободного вращения в подшипниковом узле качения. На направляющих 33 шагового транспортера в период работы находятся колеса 2 с установочными базовыми поверхностями Г, которыми колеса 2 в момент контроля прилегают к базовым поверхностям В базовых плит 34. При подъеме колеса вверх оно сначала улавливается с помощью центрального отверстия коническим ловителем 35 и затем прилегает к базовой поверхности В. Для грубой ориентации колеса предусмотрено три Г-образных пластины 36, жестко закрепленных на шпинделе 37. На торце щпинделя 37 закреплена съемная базовая плита 34 высокой твердости и износостойкости. Шпиндель 37 смонтирован в жестком корпусе 38 с помощью подшипникового узла качения. Износостойкий ролик 39 смонтирован в вертикально подвижной вилке 40 в отверстии кронштейна 41, жестко закрепленного на корпусе 38 шпинделя 37, измерительный наконечник электроконтактного амплитудного преобразователя 42 постоянно прижат пружиной к торцу верхнего

Q конца вилки 40, которая смонтирована с зазором С по линии измерения в кронштейне 41. Преобразователь 42 имеет клеммы 43, подключаемые к электрическим цепям управления. Два зубчатых колеса 44, закрепленные на шпинделях основного и дополнитель5 ного стендов 13, находятся в зацеплении с одной зубчатой рейкой 45, смонтированной с возможностью возвратно-поступательного перемещения в направляющих 46 основания 24. Гидроцилиндр 47 связан своим щто0 ком 48 с помощью жесткого кронщтейна 49 с рейкой 45.

Поточная линия со стендами для контроля дисковых колес на торцовое биение работает следующим образом.

5

Пара колес 2 подается на пост 1 загрузки и далее в направлении стрелки на направляющие 33 шагового транспортера, который затем перемещает в направлении транспортирования колеса к прессам 3 и 4, сварочным

0 постам 6 и 7. Отбракованные по качеству сварки колеса толкателями 11 и 12 сталкиваются по рольгангам 9 и 10 в накопитель 8. Годные по сварке колеса подаются к стендам 13 для контроля на торцовое биение. После возврата штанги транспортера в ис5 ходное положение подается сигнал силовым органам 27 на подъем колес. Прижимы 32 поднимаются вверх, снимают колеса 2 с направляющих 33 и прижимают их к поверхностям В базовых плит 34. После этого дат0 чики конечных положений прижимов 32 (не показаны) дают сигналы силовому органу 47, который перемещает зубчатую рейку 45 в крайнее положение и тем самым поворачивает зубчатые колеса 44 на один оборот, а вместе с ними и шпиндели 37 и

колеса 2 за счет сил трения, поскольку вся величина биения находится в пределах 360°, датчики подают соответствующие команды стрелкам 19 и 23 и толкателям 14 и 15, которые перемещают проконтролированные.

0 колеса в накопители брака или годных колес. После контроля подают сигналы силовым органам 27 на опускание колес 2 на направляющие 33 шагового транспортера, с которых и производится сталкивание колес толкателями 14 и 15. Затем цикл работы поточ5 ной линии повторяется.

Поточная линия для сборки и сварки дисковых колес легкового автомобиля повышает производительность благодаря сокращению

межоперационного времени при одновременном контроле торцового биения двух колес.

Формула изобретения

Поточная линия для сборки и сварки дисковых колес легковых автомобилей, содержащая смонтированные на основании шаговый транспортер, накопители дисков и обо- дов с загрузчиком их на шаговый транспортер, пресс для пробивки ниппельных отверстий в ободе, пресс для запрессовки диска в обод, два сварочных поста для контактной точечной сварки дисковых колес, пост для контроля качества сварки, стенд для контроля торцового биения сваренных колес, включающий подъемный стол с поворотной опорой для колеса, шпиндель с упором в диск колеса и приводом его поворота для вращения колеса в процессе контроля его торцового биения, устройство для контроля биения колеса, накопители годных и бракованных колес, отличающаяся тем, что.

с целью повышения производительности путем сокращения межоперационного времени, поточная линия снабжена дополнительным стендом для контроля торцового биения колес, выполненным аналогично основному стенду для контроля торцового биения колес и расположенным на основании за ним, подъемные столы основного и дополнительного стендов снабжены корпусами, выполненными из эластичного материала, в которых закреплены поворотные опоры для колес, упоры шпинделей основного и дополнительного стендов оснащены закрепленными на них пружинными пластинами для предварительного центрирования ободов колес по их внутреннему диаметру, а привод поворота шпинделей основного и дополнительного стендов выполнен в виде зубчато-реечной передачи, состоящей из установленных на шпинделях шестерен и смонтированной

на основании поступательно подвижной рейки, находящейся в зацеплении с шестернями шпинделей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для сборки и сварки металлоконструкций | 1980 |

|

SU939174A1 |

| Поточная линия для сборки и сварки рамных металлоконструкций | 1975 |

|

SU919842A1 |

| Поточная линия для сборки и сварки полувагонов | 1983 |

|

SU1204349A1 |

| Поточная линия для сборки и сварки левых и правых дверей легковых автомобилей | 1981 |

|

SU984817A1 |

| Поточная линия для изготовления изделий | 1979 |

|

SU837691A1 |

| Поточная линия для изготовления сварных конструкций | 1978 |

|

SU770715A1 |

| Поточная линия для сборки и сварки плоскостных ферм | 1977 |

|

SU749606A1 |

| Линия для изготовления сварных тел вращения | 1987 |

|

SU1433736A1 |

| Поточная линия для сборки и сварки кузовов автомобилей | 1987 |

|

SU1524984A1 |

| Поточная линия для сборки и сварки изделий | 1980 |

|

SU925607A1 |

Изобретение относится к конструкции поточной линии для сборки и сварки дисковых колес легковых автомобилей. Целью изобретения является повышение производительности путем сокращения межоперационного времени при контроле торцового биения сварных дисковых колес. Поточная линия содержит соединенные шаговым транспортером накопители дисков и ободов, пресс для запрессовки диска в обод, два сварочных поста для контактной точечной сварки дисковых колес, стенд для одновременного контроля торцового биения двух сваренных колес, содержащий две рабочие позиции, каждая из которых содержит подъемный стол, оснащенный корпусом из эластичного материала, в котором закреплена поворотная опора для колес. Шпиндели рабочих позиций стенда для контроля торцового биения колес оснащены шестернями, на основании установлена зубчатая рейка, снабженная приводом ее возвратно-поступательного перемещения и находящаяся в зацеплении с шестернями шпинделей. 3 ил. S 00 СО О5

20

Направление транс порти ров анид колес

фиг./

////////////////////////////// фиг 2

дид Б

/4

фиг. 3

| Линия сварки дисковых колес фирмы «Кизерлинг, чертеж 209.024.453, 1970. |

Авторы

Даты

1987-05-23—Публикация

1985-07-17—Подача