(54) СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки поверхностей деталей | 1982 |

|

SU1030146A1 |

| Способ обработки поверхностей деталей | 1977 |

|

SU632554A1 |

| СПОСОБ ХРУСТАЛЕВА Е.Н. ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКОГО ЗУБЧАТОГО ЗАЦЕПЛЕНИЯ МЕХАНИЧЕСКОЙ ПЕРЕДАЧИ И ЦИЛИНДРИЧЕСКОЕ ЗУБЧАТОЕ ЗАЦЕПЛЕНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2735434C1 |

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ КОСОЗУБЫХ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2392096C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЕСТЕРЕН И КОНТРОЛЯ СБОРКИ ИЗ НИХ МНОГОПОТОЧНЫХ ВЕРТОЛЕТНЫХ РЕДУКТОРОВ | 2002 |

|

RU2236341C1 |

| СПОСОБ ХРУСТАЛЕВА Е.Н. ПОВЫШЕНИЯ КОНТАКТНОЙ И ИЗГИБНОЙ ВЫНОСЛИВОСТИ ЭВОЛЬВЕНТНОГО ЗУБЧАТОГО ЗАЦЕПЛЕНИЯ И ЭВОЛЬВЕНТНОЕ ЗУБЧАТОЕ ЗАЦЕПЛЕНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2703094C2 |

| Способ и устройство для центробежно-шпиндельной обработки поверхностей изделий | 2020 |

|

RU2755328C1 |

| МНОГОШПИНДЕЛЬНЫЙ ГАЙКОВЕРТ | 1972 |

|

SU343815A1 |

| Машина для сварки трением | 1987 |

|

SU1416286A1 |

| ЗУБЧАТАЯ ПЕРЕДАЧА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА С СИСТЕМОЙ ПАРАЛЛЕЛЬНОГО КАРДАННОГО ПРИВОДА | 2014 |

|

RU2658574C2 |

1

Изобретение относится к технологий обработки цилиндрических зубчатых колес и может быть использовано, в машиностроительной и других областях промышленности.

По основному авт. св. N 632554 известен способ обработки деталей типа шестерен, по которому попарно установленные шестерни помещают во вращающийся контейнер с рабочей средой и сообщают им вращение с различными по величине и направлению скоростям, а величину скорости вращения контейнера выбирают между величинами скоростей вращения щестерен 1J.

Однако этот способ не обеспечивает качественной обработки косозубых цилиндрических зубчатых колес, так как при встрече криволинейной поверхности зуба с потоком шариков, перемещающихся в горизонтальной плоскости, происходит косой удар. В результате чего поток шариков, отбрасываемый шестерней, которая вращается с более высокх й скоростью, будет направлен под некоторым углом к горизонтали. При этом, если шестерни установлены на одной высоте, часть зуба по щирине колеса практически не будет обрабатываться. Это значительно

снижает эффективность использования данного способа для косозубых цилиндрических зубчатых колес, так как необработанная часть зуба лимитирует радиус передачи по износу.

Цель изобретения - расширение технологических возможностей известного способа за счет возможности осуществления обработки косозубых цилиндрических зубчатых колес.

Поставленная цель достигается тем, что в способе обработки поверхностей деталей попар10но расположеннь1е шестерни устанавливают относительно друг друга со смещением FIO высоте, которая определяется в зависимости от угла наклона линии зуба и нормального модуля по следующему соотношению

4p(0k)

15

где с. - коэффициент, учитывающий участие в работе одновременно нескольких

20 зубьев и зависящий от модуля зубчатых колес (с 1, -2,5);б S - расстояние между шестернями (S 4-15 мм);

(3 - угол наклона линии зуба;.

К - коэффивдент восстановления удара,

выбираемый по справочным материалам. Такая установка косозубых цилищфических зубчатых колес обеспечивает равномерную обработку зубьев по всей ширине колеса, что расширяет технологические возможности известного способа обработки поверхностей деталей.

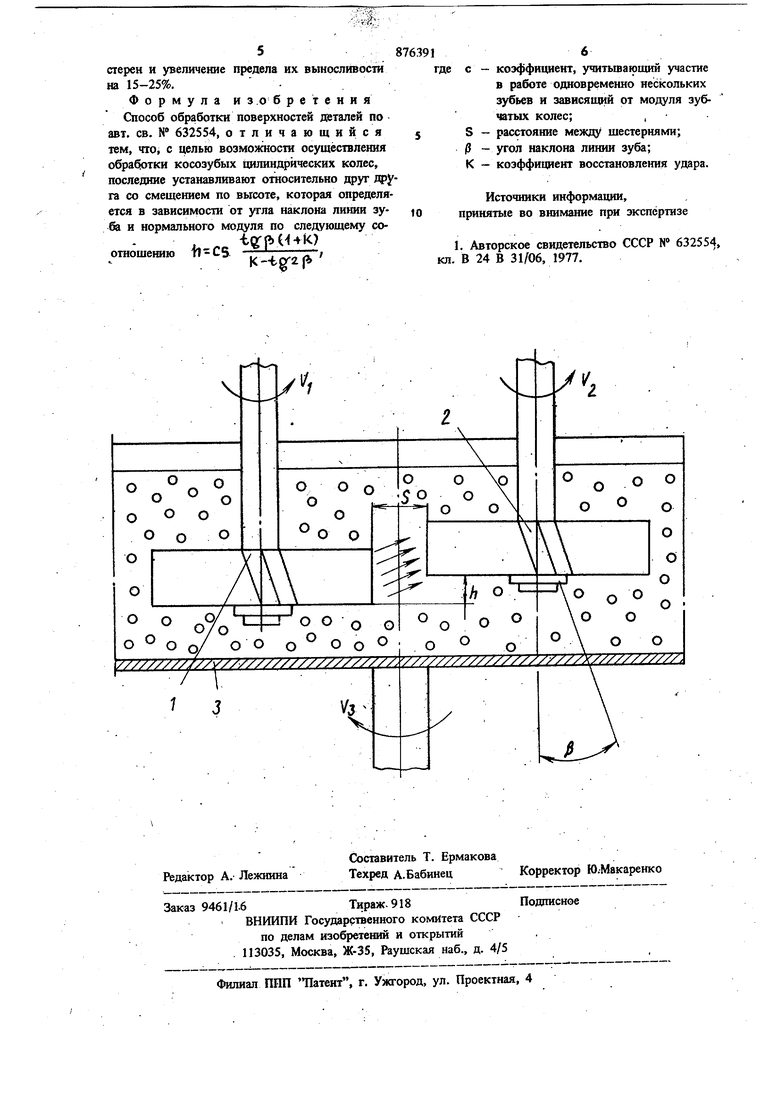

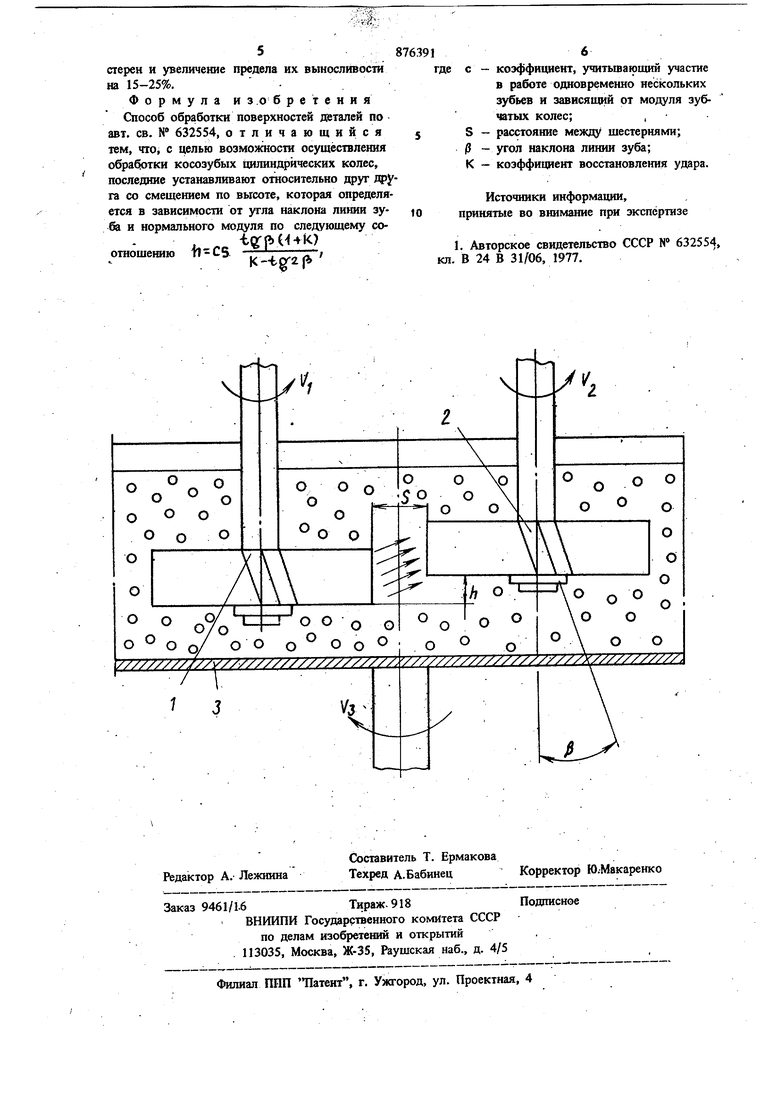

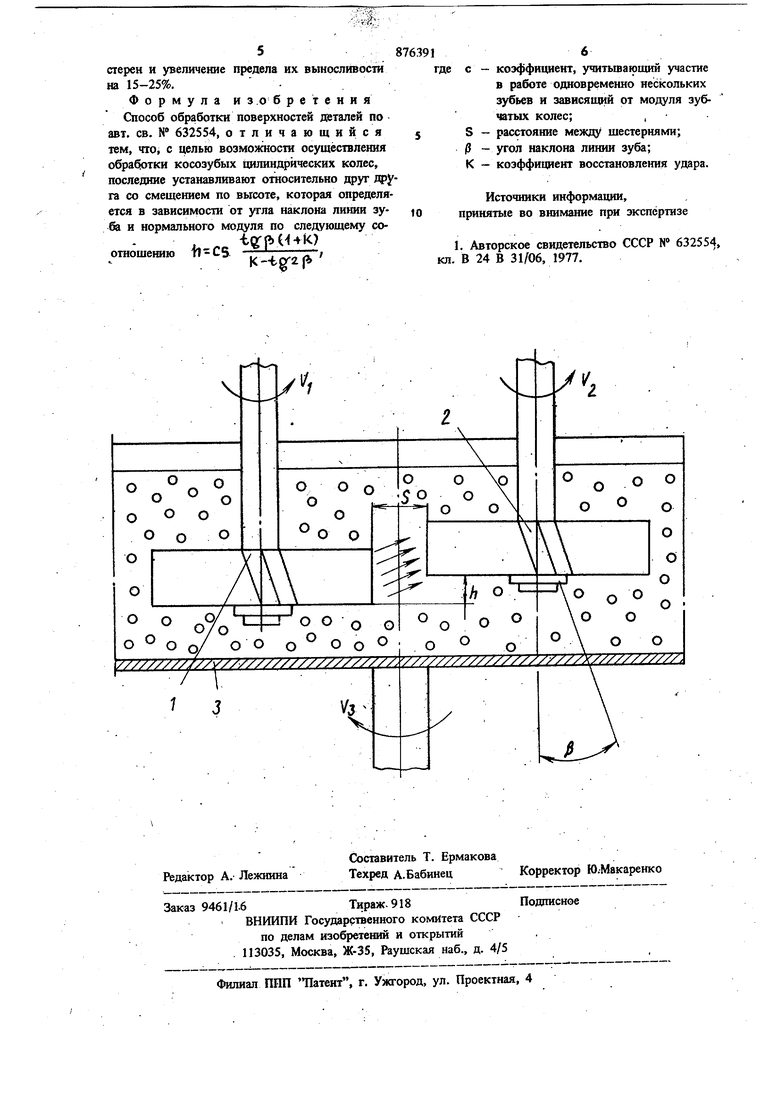

На чертеже показана схема расположения пары косозубых цилиндрических зубчатых колес в контейнере..

Обрабатьшаемые несопрягаемые косозубные .шестерни 1 и 2 устанавливают в контейнере 3 с рабочей средой попарно со смещением по высоте h отноительно друг друга. Работа может вестись, например, на восьмишпиндельном станке. При этом разная установка шестерен

по высоте обеспечивается конструкцией оправок. Параметры процесса определяют из условия равномерной эффективной обработки всей сложной криволинейной рабочей поверхности зуба шестерни. Размеры шариков выбираются минимальными, исходя из того, чтобы их радаус свободно вписывался в поверхность зуба. Для различных шестерен диаметр шарика лежит в пределах до 10 мм. Скорость шарика должна быть такой, чтобы она обеспечивала максиА альную интенсивность процесса, но при этом не приводила бы к перенаклепу поверхностей зубьев.Шарики в зависимости от назначения обработки могут быть металлическими, стеклянными, фарфоровыми и т.д.

Ми шмальное расстояние между шестернями . небольшого модуля с учетом того, что шарики имеют, например, диаметр 0,5-2 мм должно быть 4 мм, а величина коэффициента с для этих условий принимается равной 1,1-1,5. Для шестерен с крупным модулем максимальное расстояние соответственно равно 15 мм, а значение коэффициента с 1,5-2,5.

Во время обработки шестерня, врашаясь с более высокой скоростью, захватывает своими впадинами некоторые объемы шариков, при этом вовлекаются во вращение слои шариков, примыкающие к этим объемам. В момент прохождения наиболее узкого места с сопряженной шестерней вращающиеся объемы шариков уплотняются. За счет наклона зубьев уплотненный поток шариков, направленный шестерней под углом к горизонтали, оказывает динамическое воздействие на обрабатываемую поверхность зуба по всей его длине, упрочняя ее. Если в рабочую среду кроме шариков ввести абразивный порошок, то происходит интеноюный съем микронеровностей, скругление острых кромок, удаление заусенцев н т.д. Попутное вращение шестерен, а также изменение величин скоростей для пар шестерен и изменение направления вращения контейнера обеспечивают

.равномерную обработку сложной криволинейной поверхности зуба по всей его тцшне. При этом наибольшая интенсификация процесса достигается при разнице .в 15-20 раз скоростей вращения щестерен и при скорости враще жя контейнера, лежащей между скоростями крашения Шестерен, сохраняя условие Vi УЗ V или V V3 Vi,

где Vi - скорость вращения одной шестерни Vj - скорость вращения другой шестерн УЗ - скорость вращения контейнера.

Вращение контейнера обеспечивает общее перемешивание шариков и постоянный возврат их в Исходное состояние, поэтому скорость его вращения доЛжна быть средней по величине между скоростями двух шестерен. Если скорость вращения контейнера будет больше скорости вращения шестерен, то это снизит интенсивность обработки, так как вращегше контейнера придает шарикам определенную общую направленность движения, которая будет превалировать. Вращение шестерен в этом случае не обеспечит необходимого динамического, импульса.

Последовательность обработки, например, на восьмишпиндельном станке, следующая: обрабатываемые шестерни устанавливают попарно на оправках шпинделей со смещением по высоте h относительно друг друг, включают вращение и осцилляцию контейнера, включают вращение шпинделей и опускают шестерни в среду шариков. Через 1/8 цикла обарботки вращение шпинделей прекращают, переключают реверс 11шинделей и изменяют скорость их вращения.

Пример. Упрочнению подвергают окончательно обработанные косозубые зубчатые колеса из стали 12ХНЗА с нормальным модулем mj 3 мм и углом наклона линии зуба 10°15. После цементации и закалки шестерни имеют твердость HRC 58-60. Обработку о производят на вертикальном двухшпиндельном агрегатном станке конструкции СКБ-1 стальной дробью диаметром 1,5 мм известным (без смещения по высоте) и предлагаемым спосо-бами. Скорость вращения обрабатьтаемых щестерен составляет 100Q и 60 об/мин, скорость вращения барабана 180 об/мин. Время обработки 15 мин. Шестерни устайавливают на расстоянии 8 6 мм, смещение по высоте составляет h 5,5 мм.

В результате обработки твердость зубьев повысилась до HRC 62-63. Причем, если при обработке по предлагаемому способу повышение твердости было по всей длине зуба, то при обработке по известному способу на длине 3-6 мМ у торца колеса этого повышения практически не наблюдалось.

Таким образом, предлагаемый способ обработки обеспечивает снижение зубьев шестерен и увеличение предела их выносливости на 15-25%, .

Формула изобретения Способ обработки поверхностей деталей по авт. св. N 632554, отличающийся тем, что, с целью возможности осуществления обработки косозубых цилиндрических колес, последние устанавливают относительно друг друга со смещением по высоте, которая определяется в зависимости от угла наклона линии зуба и нормального модуля по следующему соi g-jbU4k

отнощению

K-fcg-2|

где с - коэффициент, учитьшающий участие в работе одновременно нескольких зубьев и зависящий от модуля зубчатых колес;,

S - расстояиие между щестернями;

/3 - угол наклона линии зуба;

К - коэффициент восстановления удара.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-10-30—Публикация

1980-02-26—Подача