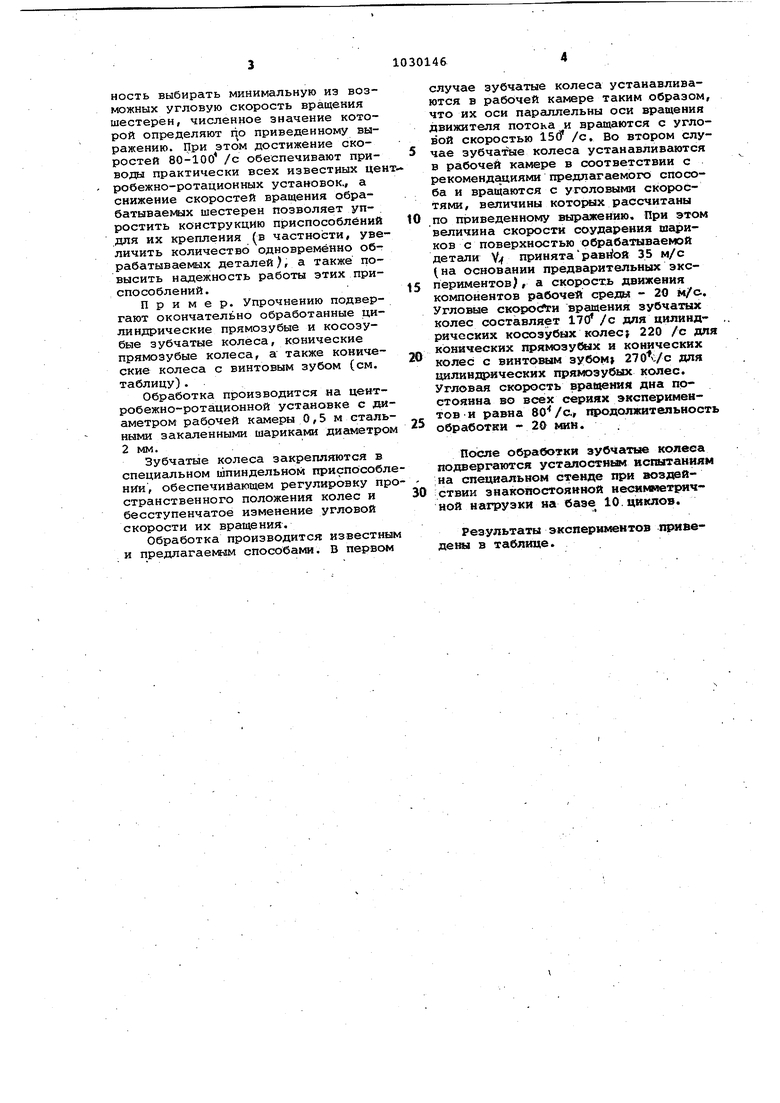

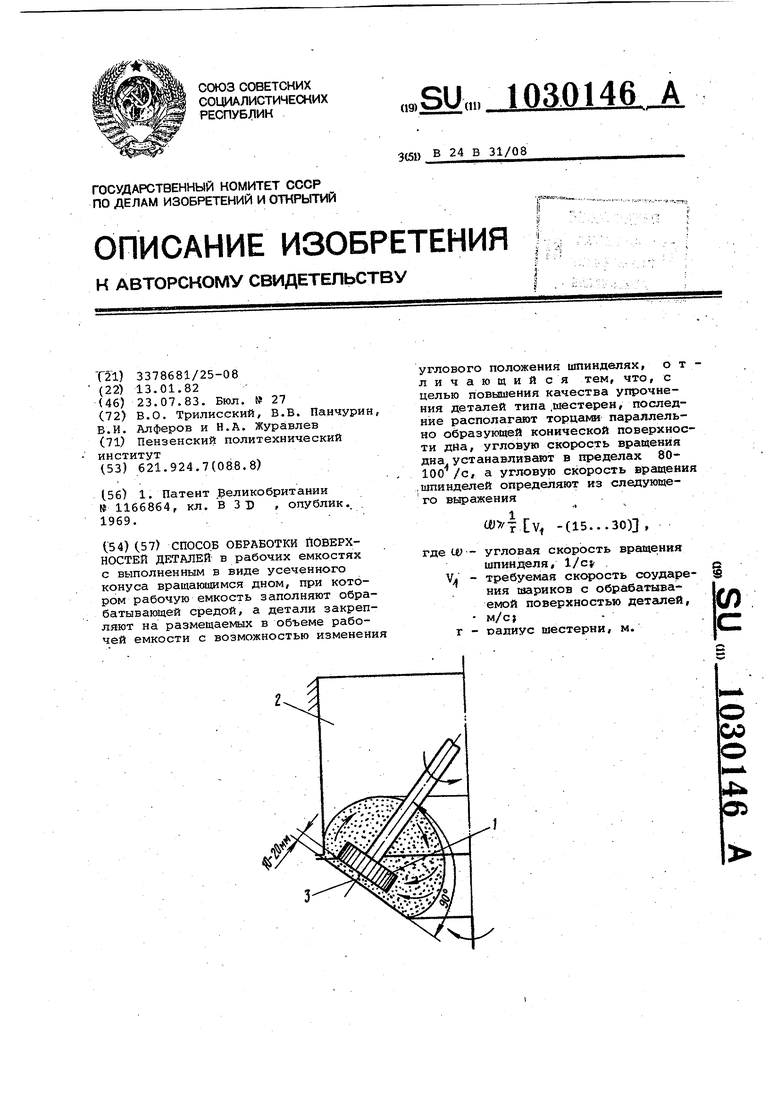

Изобретениз относится к отделоч но-упрочняющей обработке гранулированной рабочей средой и может бы использовано для упрочнения поверх ности деталей типа шестерен. Известен способ обработки повер ностей деталей в рабочих емкостях с выполненным в виде усеченного ко нуса вращающимся дном, при котором рабочую емкость заполняют обрабаты вающей средой, а детали закрепляют на размещенных в объеме рабочей ем кости с возможностью изменения углового положения шпинделях 1. Недостатком известного способа обработки поверхностей деталей является отсутствие режимов, обеспечивающих высококачественное упрочнение поверхностей деталей типа шестерен рабочей средой в виде мел ких стальных закаленных шариков. Цель изобретения - повышение уп рочнения деталей типа шестерен. Поставленная цель достигается тем, что согласно способу обработки поверхностей деталей в рабочих емкостях с выполненным в виде усеченного конуса вращающимся дном, при котором рабочую емкость заполн обрабатывающей средой, а детали за крепляют на размещаемых в объеме рабочей емкости с возможностью изм нения углового положения шпинделя детали располагают своими торцами параллельно образующей конической поверхности дна,, угловую скорость вращения дна устанавливают в преде лах 80-100 /с, а угловую скорость вращения шпинделей определяют из следующего выражения V - (15... 30), где U) - угловая скорость вращения шпинделя 1/С} требуемая скорость соударе ния шйриков с обрабатываемой поверхностью деталей, M/Cf г - радиус шестерни, м. На чертеже показана схема распо ложения в рабочей среде цилиндриче ской прямозубной шестерни. Обрабатываемые шестерни 1 устанавливают в рабочей камере 2 центробежно-ротационной установки таким образом;, чтобы расстояние от их торцовых поверхностей до вращающегося дна 3 не превышало 10-20 мм Для обеспечения равномерной обработки по всей ширине колеса угол между осью шестерни и наклонной поверхностью дна 3 должен быть близким к 90. Направление вращения шестерен должно быть противоположным направлению условия равномерной эффективной обработки всей сложной криволинейной рабочей поверхности шестерни. Размеры шариков выбирают минимальными, исходя из того, чтобы радиус их свободно вписывался в поверхность зуба.. Шарики могут быть стальными или чугунными. Угловую скорость дна 3 устанавливают равной 80-100 /с, а угловую скорость вращения обрабатываемых шестерен определяют в зависимости от их диаметра и габаритов центробежно-ротационной установки по приведенному выражению. При этом необходимую скорость соударения шариков с поверхностью шестерни Vj выбирают в зависимости от ее твердости на основании известных данных для дробеструйной обработки или по экспериментальным данным. Численные значения Vf колеблются в пределах 20-150 м/с. Скорость движения компонентов рабочей среды в тороидально-винтовом потоке при использовании шари-ков диаметром 1-2 мм и при угловой скорости движителя потока 80-100 /с может быть принята 15-20 м/с, если диаметр рабочей камеры 0,4-0,6 м и 20-30. м/с, если диаметр рабочей камеры 0,6-1,0 м. Теоретические иэкспериментальные исследования показали, что скорости движения компонентов рабочей среды по поперечному сечению тороидальновинтового потока неодинаковы. Наибольшие скорости наблюдаются в области, привыкающей к дну причем ширина этой области 50-70 мм в зависимости от условий обработки. Поэтому размещение шестерен в потоке рабочей среды на расстоянии 1020 мм от дна рабочей емкости обеспечивает их нахождение в зоне на- . ибольших скоростей компонентов рабочей среды и тем самым интенсивное упрочнение. Размещение шестерен на расстоянии менее 10-20 мм от движителя потока затрудняет прохождение компонентов рабочей среды в пространстве под шестерней, что нарушает поток и приводит к неравномерной обработке поверхностей зубьев. Установлено, что максимальная угловая скорость дна., при которой поток сохраняет свою форму, равна 80-100 Vc. При больших скоростях поток нарушается и интенсивность Обработки резко падает. Скоростям 80-1001/0 соответствуют, как отмечено выьче, скорости движения частиц потока 15-30 м/с. Даже при таких скоростях частиц потока для обеспечения необходимых скоростей их соударения с поверхностями зубьев обраба.тываемых шестерен последние необходимо вращать с угловыгж скоростями порядка 100 /с и выше. Поэтому обработка при максимальной угловой скорости дна дает возможность выбирать минимальную из возможных угловую скорость вращения шестерен, численное значение которой определяют приведенному выражению. При этом достижение скоростей 80-100 /с обеспечивают приводы практически всех известных це робежно-ротационных установок., а снижение скоростей вращения обрабатываемых шестерен позволяет упростить конструкцию приспособлений для их крепления (в частности, уве личить количество одновременно обрабатываемых деталей), а также повысить надежность работы этих приспособлений. Пример. Упрочнению подвергают окончательно обработанные цилиндрические прямозубые и косозубые зубчатые колеса, конические прямозубые колеса, а также конические колеса с винтовым зубом (см. таблицу). Обработка производится на центробежно-ротационной установке с ди аметром рабочей камеры 0,5 м сталь ными закаленными шариками диаметро 2 мм. Зубчатые колеса закрепляются в специальном шпиндельном приспособл нии, обеспечийаюадем регулировку пр странственного положения колес и бесступенчатое изменение угловой скорости их вращения. Обработка производится известны и предлагаемым способаки. В первом случае зубчатые колеса устанавливаются в рабочей камере таким образом, что их оси параллельны оси вращения движителя потока и вращаются с угловой скоростью 15df /с. Во втором случае зубчатые колеса устанавливаются в рабочей камере в соответствии с рекомендациями предлагаемого способа и вращаются с уголовыми скоростями, величины которых рассчитаны по приведенному выражению. При этом величина скорости соударения шариков с поверхностью обрабатываемой детали V./ принятаравной 35 м/с {на основании предварительных экспериментов) , а скорость движения компонентов рабочей среды - 20 м/с. Угловые скоро ЛРИ вращения зубчатых колес составляет 170 /с для цилиндрических косоэубых колес; 220 /с для конических щ ямозу6ых и конических колес с винтовым зубом для 1шлиндрических прямозубых колес. Угловсш скорость дна по стоянна во всех сериях экспериментов и равна ., {Продолжительность обработки - 2& мин. После обработки зубчатые кояееа подвергаются усталостньм испытаниям на специальном стенде при воздействии знакоиостоянной несимметричной нагрузки на базе 10. циклов. Результаты экспериментов приведены в таблице.

1Л CN

Л

п п

О ГМ

о

1Л го

го

гч

оо fN

W

es

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для центробежно-шпиндельной обработки поверхностей изделий | 2020 |

|

RU2755328C1 |

| Способ обработки поверхностей деталей | 1980 |

|

SU876391A2 |

| Планетарная головка для абразивной обработки плоских поверхностей | 1989 |

|

SU1611703A1 |

| СУППОРТЫ ЗУБОФРЕЗЕРНОГО СТАНКА ДЛЯ НАРЕЗАНИЯ ПРЯМОЗУБЫХ КОНИЧЕСКИХ КОЛЕС | 1967 |

|

SU206286A1 |

| Устройство для обработки торцов зубьев зубчатых колес | 1982 |

|

SU1247143A1 |

| ЗУБОХОНИН ПОВАЛЬНЫЙ СТАНОК | 1970 |

|

SU268870A1 |

| ПЕРЕНОСНОЙ СТАНОК ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 1998 |

|

RU2144449C1 |

| СВЕРЛИЛЬНАЯ ГОЛОВКА | 1991 |

|

RU2024365C1 |

| Станок для обработки коническихзубчАТыХ КОлЕС | 1979 |

|

SU848201A1 |

| Устройство для дробления сливной стружки на токарном станке | 1981 |

|

SU986611A1 |

СПОСОБ ОБРАБОТКИ ЙОВЕРХНОСТЕЙ ДЕТАЛЕЙ В рабочих емкостях с выполненным в виде усеченного конуса вращающимся дном, при котором рабочую емкость заполняют обрабатывающей средой, а детали закрепляют на размещаемых в объеме рабочей емкости с возможностью изменения углового положения шпинделях, отличающийся тем, что, с целью повышения качества упрочнения деталей типа .шестерен, последние располагают торцамй параллельно образующей конической поверхности дйа, угловую скорость вращения дна устанавливают в пределах 80100 /с, а угловую скорость вращения .шпинделей определяют кэ следующего вьфажения . Tlv -

ГГ

м

00

оо гм

гН

CN

ло

Ц) ih

ю

а «

§ш С

« о

JTJ (U

со S

CN

гН

s X

«л

оо м

ч

(N

m гм

о

С1

(N

VO

,

1

Х)

in

к .

т

ю 3rd

и . «

ЧгЧс

X

f- I(3

S смаи

ш(О (d(О

ЖтЧР)S

«л

IN

ас X N

X о tr 7 Как видно из таблицы, предел выносливости зубчатых колес, обработанных предлагаемым способом, в 10301468 среднем на 15- 25%, выше, чем при обработкеизвестным способом

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ пробивки группы отверстий и устройство для его осуществления | 1983 |

|

SU1166864A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

Авторы

Даты

1983-07-23—Публикация

1982-01-13—Подача